几年前,当全矩阵捕获/全聚焦方式(FMC/TFM)被引进到无损检测(NDT)行业时,曾被视为一种可以优化检测时间和检测结果的革命性技术。然而,随着时间的推移,这种技术的局限性和挑战性逐渐显露出来,特别是在焊缝检测应用中。

从选择探头到进行校准,检测人员需要做出关键性选择,以建立符合管理规范的优化的检测策略。

在撰写本篇博客之时,唯一包含适用于全矩阵捕获(FMC)或全聚焦方式(TFM)规定的NDT行业规范是《ASME(美国机械工程师协会)锅炉和压力容器规范》(BPVC)。其第五节第4条(2019)包含以下附录:

- 强制性附录XI:全矩阵捕获(FMC)

- 非强制性附录F:使用全矩阵捕获(FMC)检测焊缝

- 第5节第1条中的具体人员要求和培训大纲

下面我们来探讨一下建立符合上述规范的焊缝检测全聚焦方式(TFM)策略要考虑的4个要素:

1. 选择正确的探头

在标准相控阵超声检测(PAUT)中,探头的选择对于检测的成功至关重要。由于全聚焦方式(TFM)遵循与相控阵超声检测(PAUT)相同的物理原理,因此探头的选择同样重要。某个给定探头的性能取决于以下特性的组合:

- 晶片数量

- 晶片间距/宽度

- 频率/波长

检测人员需要找到适合于具体的应用类型、待检样件的特性,以及样件中目标关注区域的最佳特性组合。例如,大孔径(晶片间距乘以晶片数量)与高频率相结合,可以在样件中较深的位置获得更好的聚焦效果,而较小孔径与较低频率相结合,则会在近表面区域产生更好的聚焦效果。

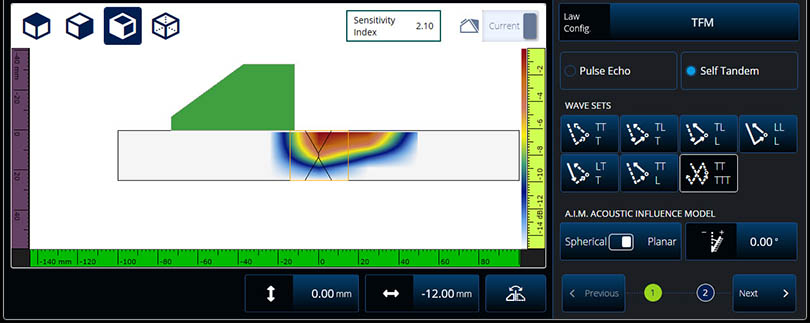

在全聚焦方式(TFM)检测中,可以选用多种声波组(根据声束传播模式划分的声束组),因此,如果没有适当的建模工具,就不可能可视化这些参数对每个声波组的影响。OmniScan X3探伤仪中的声学影响图(AIM)工具考虑了材料声速、缺陷类型和缺陷方向等因素,可使检测人员比较在使用不同探头时获得的关注区域的灵敏度覆盖范围。

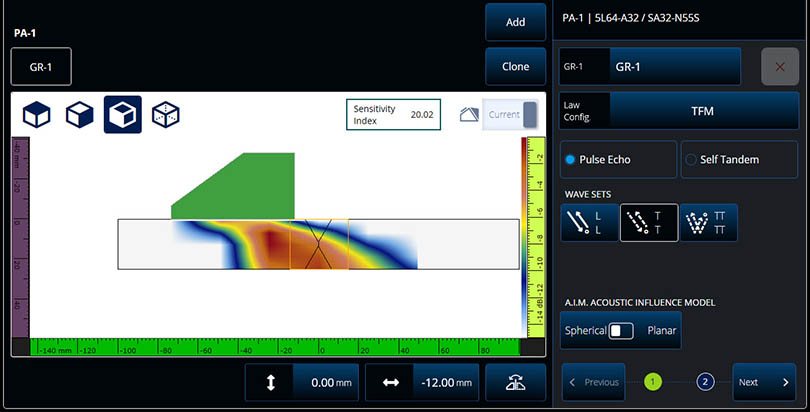

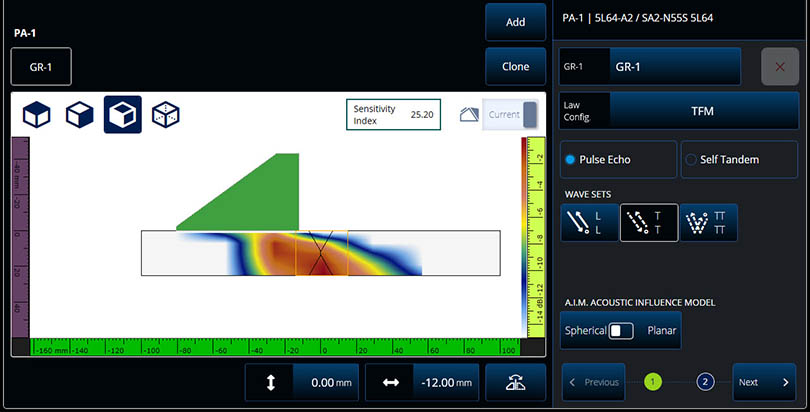

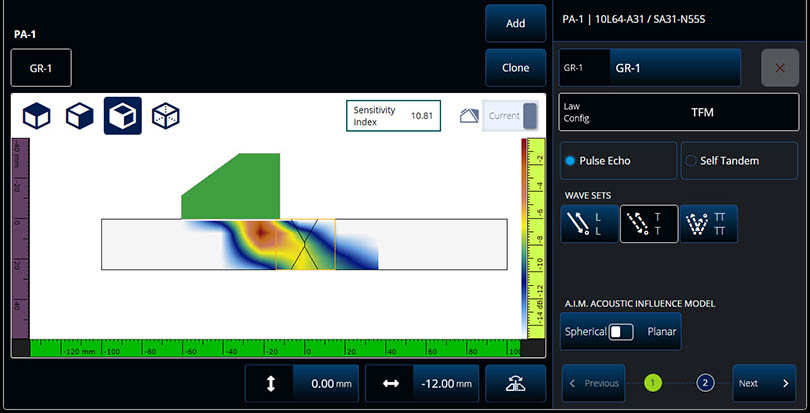

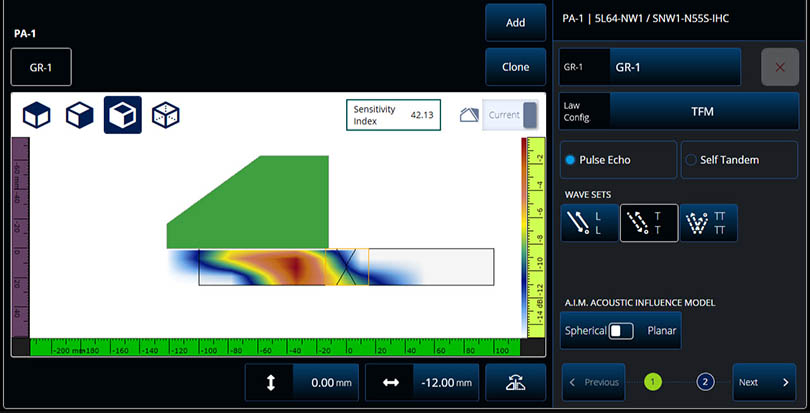

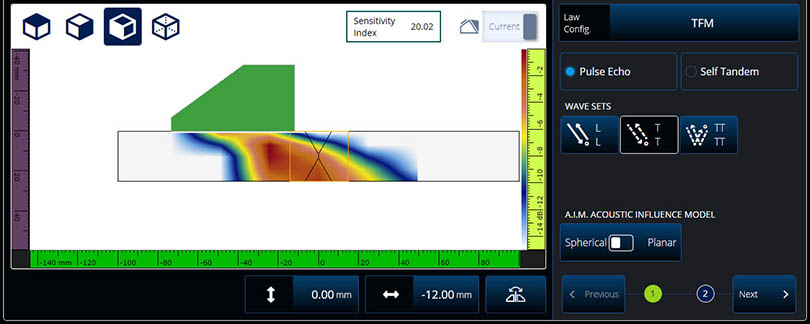

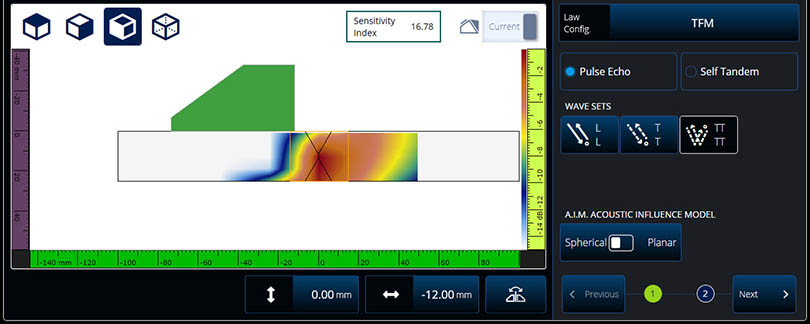

下面的4张图通过示例说明了声学影响图(AIM)工具如何指导检测人员为全矩阵捕获/全聚焦方式(FMC/TFM)检测选择适当的探头。4张图分别显示了4种不同探头型号的声学影响图(AIM)灵敏度覆盖范围。所有4张图的声波组(2T)、输入材料声速和缺陷类型(球形)都相同。

探头型号:5L64-A32。晶片数量:64。频率:5 MHz。晶片间距:0.5 mm。

探头型号:5L64-A2。晶片数量:64。频率:5 MHz。晶片间距:0.6 mm。

探头型号:10L64 A31。晶片数量:64。频率:10 MHz。晶片间距:0.31 mm。

探头型号:5L64 NW1。晶片数量:64。频率:5 MHz。晶片间距:1 mm。

了解如何正确判读由颜色表示的灵敏度水平至关重要,因为它们与每张图的最大期望波幅相关。这就是我们为什么要给出“灵敏度指数”的原因。请阅读这篇应用注释:“根据声学影响图(AIM)的灵敏度指数,选择适当的TFM检测模式”,了解对声学影响图(AIM)和灵敏度指数的简要说明。

通过对这4种声学影响图(AIM)模型的比较,我们发现晶片间距和探头频率对所获得的灵敏度图有着重要的影响。在本例中,4个探头中只有2个在TT模式下为关注区域(ROI)提供了适当的覆盖范围:5L64-A32探头和5L64-A2探头。而在这两种探头中,更好的选择是第二个型号,因为它具有更高的灵敏度指数值(25.20比20.02),表明它可以为覆盖关注区域(ROI)的红色声波提供更高的分贝水平。

2. 使用建模工具优化扫查计划

一个优化的扫查计划是建立成功检测策略的关键。ASME(美国机械工程师协会)规范要求全矩阵捕获/全聚焦方式(FMC/TFM)扫查计划至少对检测体积的覆盖范围和焊缝的几何结构进行描述,而且必须包括所用的声波组、网格密度信息以及扫查模式(步进和扫查偏移、零基准点和所需扫查线的数量)。

在考虑到探头聚焦能力、样件几何形状、预期缺陷类型和缺陷方向的同时,选择适合的声波组是检测人员在建立全聚焦方式(TFM)检测策略时所面临的最大挑战之一。

OmniScan X3探伤仪的声学影响图(AIM)工具在估算灵敏度覆盖范围时考虑到了所有这些参数,从而便于检测人员选择适当的声波组和指数偏移值。

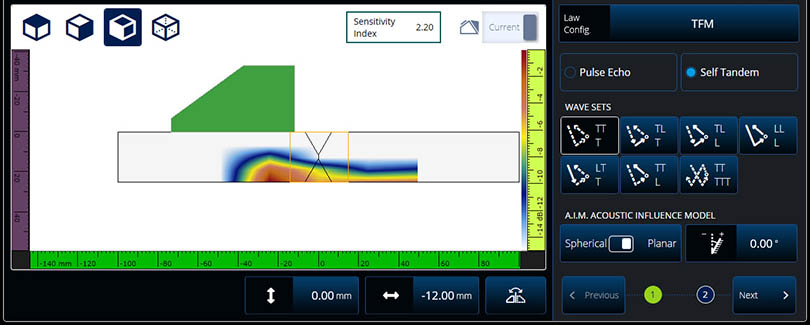

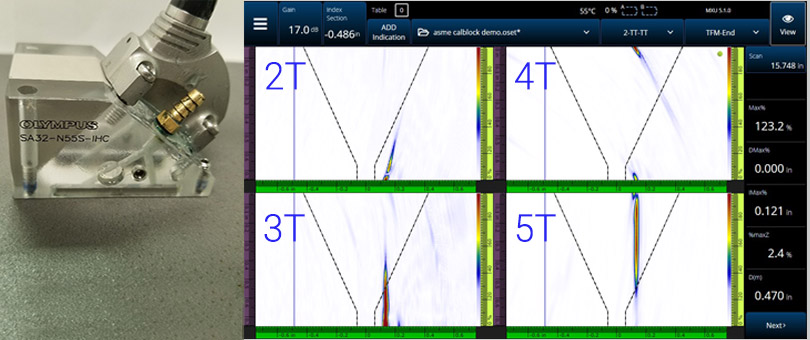

以下4个屏幕截图分别显示了两个脉冲回波传播模式声波组(2T和4T)和两个串列传播模式声波组(3T和5T)的声学影响图(AIM)的灵敏度覆盖范围。

对于脉冲回波(P/E)模式(2T和4T),缺陷类型被设置为球形,而对于串列模式(3T和5T),缺陷类型被设置为0°平面。这4种模式代表了多组设置的优质组合。用于4种模式的探头均为安装在SA32-N55S楔块上的5L64 A32型号,探头被放置在25毫米碳钢板上距双V形焊缝中心线−12毫米的位置。

3. 提供强大的波幅保真度和包络算法的软件

波幅保真度(AF)是缺陷指示由全聚焦方式(TFM)网格分辨率引起的最大波幅变化的测量值(单位为dB)。波幅保真度(AF)主要取决于探头频率和带宽、材料声速、网格分辨率和所应用的包络。

根据规范的要求,波幅保真度(AF)不得超过2 dB。如果波幅保真度(AF)超出了公差,检测人员可以提高分辨率、减小区域大小,或增加探头频率,直到达到了要求。

OmniScan X3探伤仪显示与所有栅格轴(水平、垂直和传播轴)上最高测量值对应的波幅保真值(AF),而不只是水平轴上的最高测量值。在焊缝检测应用中,传播轴最有价值。

需要注意的是对理论(计算得出的)和实际的波幅保真度(AF)进行的验证都要符合规范的要求。

TFM包络通过计算两个不同TFM图像的范数而获得,一个使用以标准方式获得的全矩阵捕获(FMC)数据,另一个使用经过希尔伯特变换的全矩阵捕获(FMC)而计算。包络消除了图像中的信号振荡,提高了最大波幅测量的可靠性,从而提高了定量的精确度。没有信息丢失,只是信号得到了处理。

启用TFM包络功能的优势如下:

- 更容易通过基于波幅的定量方法(例如:6 dB下降法)完成定量操作

- 在相同的网格分辨率下,提供更好的波幅保真度

- 在相同的波幅保真度下,提供更高的采集速率

要了解更多有关全聚焦方式(TFM)包络功能的信息,建议您阅读:“包络功能使全聚焦方式更出色”。

4. 多组配置功能

符合规范的设置需要多组配置,原因有两个:

- 规范指出,像2T或2L这样的直接声程不足以覆盖整个体积区域。

- 在校准过程中,声程的验证需要探测穿壁槽的整个范围。校准过程中使用的成像声程应该与检测所用的声程相同。

富有相控阵超声检测(PAUT)经验的检测人员可能会通过只使用一个组(2T声波组)进行检测,然后再在机器设置中加倍样件厚度的做法,复制相当于一个标准扇形扫描的结果。但是,我们不推荐这种做法,因为这种只含一个声波组的配置无法探测校准试块中穿壁槽的整个范围,而要达到声程验证要求,必须要探测穿壁槽的整个范围。

为了达到规范的要求,需要使用一个包括串列声波组(如:3T和5T)的多组配置。使用OmniScan X3探伤仪,可以最多配置和运行4个声波组,而不会影响波幅保真度(AF)和分辨率的质量。

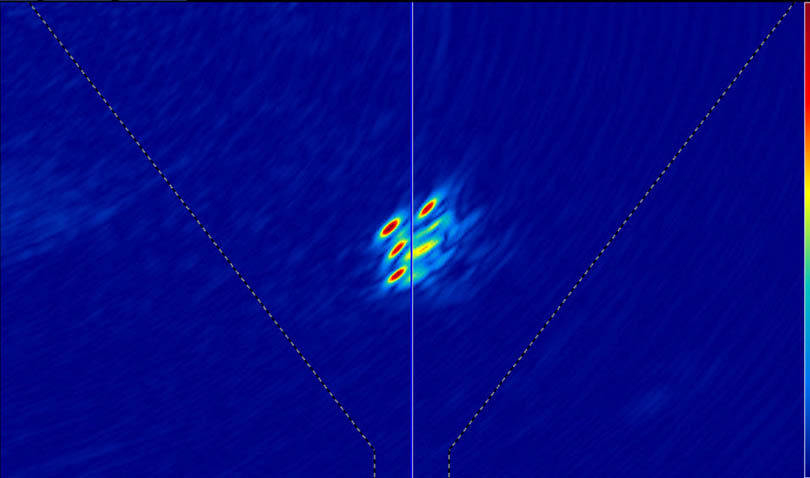

我们在上图看到的是一个使用5L64-A32探头的设置,探头被放置在校准试块上正对着穿壁槽的位置。右侧的几张图像是多组设置所获得的端视图的屏幕截图。它们清楚地表明,3T和5T串列模式探测到了穿壁槽的整个范围。图像与数据由K.Shane Walton(超声大学)提供。

完成优质校准的小窍门:

- 与标准的相控阵超声检测(PAUT)一样,对较厚部件进行的全聚焦方式(TFM)检测可能也需要使用不同的步进偏移值进行多次扫查,以确保完全覆盖焊缝体积。在这种情况下,应该使用相同的步进偏移值(用于最终扫查)对声程进行验证,而且应该证明可以探测到穿壁槽的整个范围。

- 校准试块的厚度:当校准试块的厚度与被测样件的厚度相差不超过±5%时,可以获得优质结果。

您是否有兴趣了解更多关于全聚焦方式(TFM)检测,以及符合规范的神话和事实吗?请观看“在使用全聚焦方式时确保符合规范的要求”在线研讨会(目前会根据客户的要求,提供给客户)。

相关内容

联系我们