Utilisation du scanner COBRA et de l’appareil de recherche de défauts OmniScan MX2

Introduction

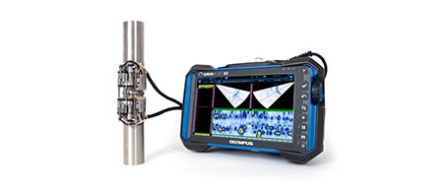

Il est difficile d’inspecter les soudures des échangeurs thermiques en raison du nombre de soudures à inspecter et du fait que les tubes sont très rapprochés les uns des autres. Pour pouvoir atteindre les soudures et obtenir une productivité élevée, il est important d’utiliser un outil optimisé pour ce type d’inspection. Le scanner COBRA® d’Olympus peut servir à inspecter des tubes d’un diamètre allant de 2,13 cm à 11,4 cm. Il peut accueillir jusqu’à deux sondes multiéléments et s’utiliser sur des équipements à dégagement restreint. La présente note d’application expose le cas d’un client qui a utilisé avec succès la solution COBRA et un appareil de recherche de défauts OmniScan® pour effectuer des inspections par ultrasons multiéléments au lieu d’inspections radiographiques.

Raisons pour lesquelles on a choisi la méthode à ultrasons multiéléments plutôt que la radiographie

Dreifeld Materialprüftechnik GmbH est une entreprise d’inspection allemande chargée d’inspecter les serpentins des échangeurs thermiques dans une usine de fabrication. De multiples tuyaux et coudes sont utilisés pour le transfert de chaleur air-fluide dans le secteur de la production d’énergie.

Bien que l’inspection radiographique (RT) était la principale méthode de contrôle non destructif proposée par le fabricant, Dreifeld a conclu que l’inspection par ultrasons (UT) serait une méthode plus avantageuse.

Plusieurs raisons expliquent cette conclusion. D’abord, l’inspection RT aurait nécessité deux fois plus d’inspecteurs, et puisque la mise en place d’un périmètre de sécurité était jugée trop difficile, l’inspection aurait dû être effectuée de nuit, en l’absence des autres employés. De plus, on a estimé que la réalisation du projet complet avec l’inspection RT aurait pris cinq fois plus de temps qu’avec l’inspection UT, et que les coûts de la main-d’œuvre auraient été importants puisque le taux de rémunération est plus élevé pendant les quarts de nuit. Et c’est sans compter tous les coûts supplémentaires associés à l’inspection RT, y compris les coûts liés aux consommables comme les films, les produits chimiques pour photo et la mise au rebut des feuilles de plomb. Un autre avantage important de l’inspection UT par rapport à l’inspection RT est lié au taux de détection. Par exemple, le manque de fusion sur les parois latérales, qui est un défaut critique à mesurer, ne se détecte pas bien par la radiographie.

Solution utilisant le scanner COBRA et la technologie multiélément (PA)

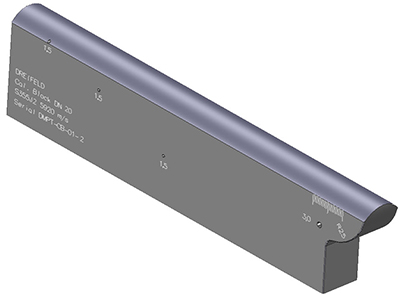

Les tubes de l’échangeur thermique avaient un diamètre extérieur de 76 mm et une épaisseur de paroi de 4,5 mm. Un bloc étalon personnalisé a été conçu et fabriqué pour étalonner le délai du sabot, la sensibilité aux angles et le gain corrigé en fonction du temps (TCG). Les soudures avaient des chanfreins en V de 30° et étaient situées entre une section de tuyau et un coude. Comme le scanner COBRA ne peut pas être utilisé du côté coudé de la soudure, on a dû lui donner une configuration à un seul côté. Ceci se fait facilement en retirant un côté du scanner COBRA et en utilisant uniquement le côté doté du codeur. Une pompe à eau manuelle a aussi été employée pour fournir le couplant nécessaire pour le sabot. |  Fig. 2 : Bloc étalon personnalisé |

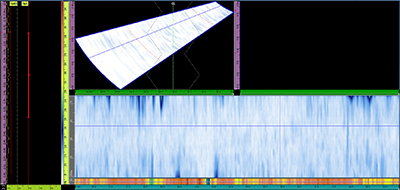

| Dreifeld a utilisé un appareil de recherche de défauts PAUT (inspection par ultrasons multiéléments) OmniScan® MX2 à configuration 16:128 dans lequel deux groupes différents ont été créés. Le premier groupe consistait en une configuration de balayage sectoriel à onde de cisaillement permettant d’effectuer un balayage de 50° à 72° avec une résolution angulaire de 0,5°. Le deuxième groupe était associé à une loi focale d’onde longitudinale à 0 degré utilisée pour vérifier le couplant. La résolution du balayage a été réglée à 1 mm et le faisceau a été généré avec une ouverture de 16 éléments. Au total, 1604 soudures ont été inspectées en huit jours, dont 320 lors de la journée la plus productive. L’inspection complète a été effectuée par un seul inspecteur au moyen d’un seul ensemble d’appareils. Un quart de travail typique comportait huit heures d’inspection et deux heures d’analyse de données par jour. |

Analyse accélérée grâce au traitement automatique des données

Le logiciel Automatic Detection Technology™ (ADT) de VeriPhase® a traité les fichiers de données et a effectué une analyse automatique. L’un des principaux avantages du logiciel ADT est qu’il permet d’y charger de multiples fichiers (entre 100 et 300, dans ce cas), en plus de générer un rapport Excel® contenant des aperçus de toutes les indications. Le rapport d’ADT indique également tout problème de qualité des données afin d’assurer la conformité aux normes. Le logiciel remplit ensuite un tableau d’indications directement dans le fichier de données OmniScan en vue de l’usage final dans le logiciel d’analyse de données OmniPC™. Tous les renseignements de positionnement et de dimensionnement pertinents sont inclus. Pour examiner les indications générées le long de la soudure, il suffit de cliquer dessus. Toutes les modifications d’affichage nécessaires sont automatiquement apportées, et les références, de même que les curseurs de mesure, sont placés aux positions de hauteur et de longueur appropriées pour chaque défaut. Les indications peuvent facilement être actualisées ou supprimées pour le rapport final.

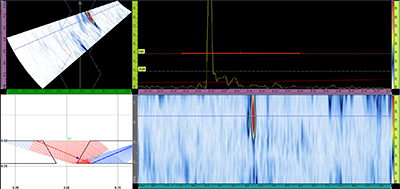

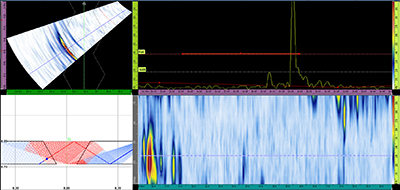

Fig. 4 : Vue multigroupe des A-C-S-scans montrant une soudure sans défauts et groupe de vérification du couplant affiché dans le bas |  Fig. 5 : Vue des A-C-R-S-scans d’une soudure présentant un manque de fusion sur la paroi latérale, détecté sur le deuxième demi-bond (côté sonde) |

Fig. 6 : Vue des A-C-R-S-scans d’une soudure présentant un manque de fusion sur la paroi latérale, détecté sur le troisième demi-bond (côté opposé de la sonde) |

La détection de défauts sur la paroi de la fusion du côté opposé de la sonde est possible si le cordon de la soudure est suffisamment régulier pour permettre au son de se réfléchir sans trop de diffraction. C’était le cas ici. La distance de déplacement supplémentaire causée par la hauteur du cordon fait apparaître le défaut un peu plus loin et non directement sur le chanfrein de la soudure, mais la détection s’est avérée très bonne. |

Conclusions

La solution PAUT d’Olympus composée du scanner COBRA, de l’appareil de recherche de défauts OmniScan MX2 et du logiciel ADT de VeriPhase a été utilisée pour inspecter et analyser en profondeur 1604 soudures sur des tubes d’échangeurs thermiques en huit jours. Il a suffi d’un seul inspecteur pour faire fonctionner l’équipement et effectuer l’analyse. L’utilisation d’une solution à ultrasons multiéléments au lieu de la radiographie a permis d’éviter de passer à côté de certaines indications, comme le manque de fusion sur la paroi latérale, et d’éviter les complications liées à la sécurité. On a estimé que le projet a été exécuté cinq fois plus rapidement que si on avait utilisé l’inspection RT, et à une fraction du coût.