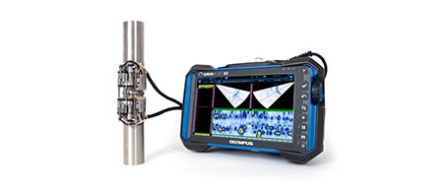

用于在制造过程中检测热交换器排管的COBRA扫查器和OmniScan MX2探伤仪

引言

对热交换器的焊缝进行检测是一项极具挑战性的工作,因为不仅要检测的焊缝数量众多,而且焊缝之间的距离还很近。 为了能够接触到焊缝,并获得较高的检测效率,我们需要使用一种专为这类检测而优化的工具。这个工具就是奥林巴斯的COBRA扫查器。这款扫查器可用于检测外壁直径范围在0.84英寸到4.5英寸的管道。扫查器上可以最多安装2个相控阵探头,而且可以在狭小的区域内进行检测。这则应用注释介绍了一个由客户分享的检测实例:使用OmniScan探伤仪和COBRA解决方案,而不是射线成像方法,成功地完成了相控阵超声检测。

为什么要使用相控阵超声检测方法,而不是射线成像方法?

Dreifeld Materialprüftechnik GmbH是一家德国检测公司,其任务是检测制造工厂中的热交换器排管。热交换器排管由多个直管和弯管组成,在电力生产行业中用于进行空气到液体的热量传输。

虽然射线成像检测(RT)是制造商建议使用的主要无损检测方法,但是Dreifeld公司得出结论:超声检测(UT)会成为一种更具优势的检测方法。

得出这个结论有多种原因。首先,射线成像检测所需要的检测人员是超声检测的两倍,而且射线成像检测很难不对周围环境构成安全隐患,因此需要在晚上其他工作人员都下班之后进行检测。据估算,使用射线成像技术完成整个项目要比使用超声检测技术多花费5倍的时间,而且由于夜班的工资费率较高,因此会产生很高的人工成本。除此之外,还有因使用射线成像技术而产生的所有额外的费用,其中包括购买胶片和成像化学制剂等耗材的费用,以及处置铅箔废料的费用。超声技术优于射线成像技术的另一个重要因素与检出率有关。例如,针对一种需要检测的关键性缺陷:侧壁未熔合,使用射线成像技术的检测效果就不是很好。

使用COBRA扫查器和相控阵(PA)技术的解决方案

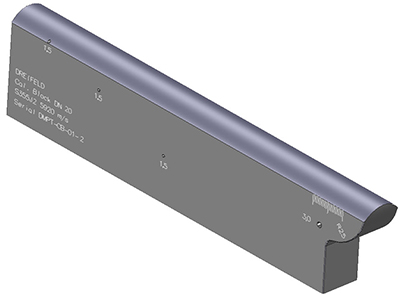

热交换器管道的外壁直径为76毫米,壁厚为4.5毫米。为了校准楔块延迟、角度灵敏度和时间校正增益(TCG),专门设计和制造了一个试块。 焊缝位于直管和弯头的交界处,有一个30°V形坡口。由于COBRA扫查器不能用于检测焊缝靠近弯头的一侧,因此需要将扫查器设置为单侧配置。可以轻松完成COBRA扫查器的单侧配置:拆下扫查器的一侧,然后只使用扫查器带有编码器的一侧完成检测。在检测中,还使用了一个手动水泵,为楔块提供耦合剂。 |  图2:自行定制的校准试块 |

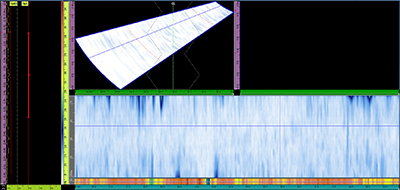

图3:配置为单侧检测的COBRA扫查器 | Dreifeld公司使用的是一台OmniScan MX2 16:128相控阵超声检测(PAUT)探伤仪,为了进行检测,他们在仪器中创建了两个不同的组。第一组为横波扇形扫查设置,用于在50°到72°的范围内以0.5°的角度分辨率进行扫查。第二组为纵波零度聚焦法则,用于核查耦合剂的情况。扫查分辨率被设定为1毫米,使用含有16个晶片的孔径生成声束。 8天内一共检测了1604个焊缝,每天最多检测320个焊缝。只需要一名检测人员和一套检测设备就完成了整个检测过程。每天一个正常轮班的工作内容包括8小时的扫查和2小时的数据分析。 |

自动数据处理软件有助于加快分析过程

数据文件通过由VeriPhase提供的Automatic Detection Technology(ADT,自动探测技术)软件进行自动处理和分析。自动探测技术软件的主要优势是可以加载多个文件(本实例中,可以加载100个到300个文件),而且软件会生成一份Excel报告,报告中会显示所有缺陷指示的预览。自动探测技术(ADT)软件生成的报告还会标出与数据质量相关的问题,以确保检测符合所适用的规范。软件会直接在OmniScan数据文件中制作一个缺陷报表,以在OmniPC数据分析软件中显示最终确定的缺陷位置。报告中还包含所有相关的缺陷定位和定量信息。点击某个缺陷指示,可以轻松地观察到这个缺陷在焊缝中的位置。视图中必要的变化会自动完成,而且针对每个缺陷的参考光标和测量光标都被定位在适当的高度和长度位置上。在生成最终报告之前,可以方便地编辑或删除缺陷指示。

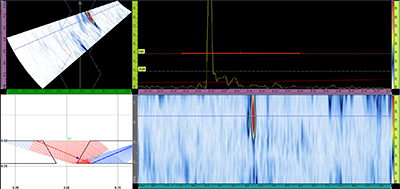

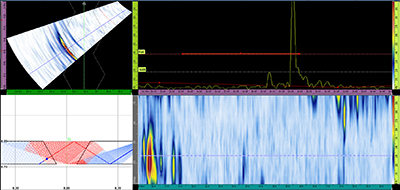

图4:无缺陷焊缝的多组A-C-S视图,屏幕底部显示有耦合核查组 |  图5:焊缝的A-C-R-S视图,侧壁未熔合出现在第二段声程中(靠近探头的侧壁) |

图6:焊缝的A-C-R-S视图,侧壁未熔合出现在第三段声程中(远端侧壁) |

如果焊冠的形状足够规整而可以在无过多衍射的情况下反射声束,则可以探测到远端侧壁融合的缺陷。本检测实例就是这种情况。由于焊冠高度而使声波传播了更多的行程,会使视图中的缺陷没有正好出现在焊缝坡口上,而是出现在稍微远离坡口的位置,但是图中可以非常清晰地观察到这个缺陷指示。 |

结束语

奥林巴斯的相控阵超声检测(PAUT)解决方案包括COBRA扫查器、OmniScan MX2探伤仪和来自VeriPhase的自动探测技术(ADT)软件,可在8天之内完全检测和分析1604个热交换器管道焊缝。检测过程中,只需一名检测人员操控设备并进行分析。 使用相控阵解决方案替代射线成像方法,有助于防止漏检侧壁未熔合等缺陷,而且可以避免射线成像检测所造成的与辐射安全相关的后续处理工作。据估算,使用超声相控阵解决方案完成项目所用的时间比使用射线成像方法少5倍,而且还节省了很多成本。