전 세계 공장에서 두께 측정은 정밀 가공 부품의 품질 보증(QA)과 품질 관리(QC)를 위해 꼭 필요합니다.이 데이터로 공장은 생산 프로세스를 모니터링하고 업데이트하여 일관성을 높이고 스크랩을 줄일 수 있습니다.두께 측정은 제조 후 완성된 부품의 형상을 확인하고 오버홀 중에 수리된 부품을 검사하는 데 사용됩니다.

그러나 두께 측정은 시간이 오래 걸릴 수 있고 생산과 오버홀 라인에 병목 현상을 빠르게 발생시킬 수 있습니다.말할 것도 없이, 대량의 데이터를 수동으로 기록하는 과정에서 인적 오류가 생기기 쉬워 데이터 신뢰성에 영향을 미칩니다.또한 이 반복 작업으로 인해 작업자는 부가 가치가 높은 작업에 집중할 시간이 줄어들어 전반적인 효율성이 떨어집니다.

그럼 어떻게 하면 두께 측정 워크플로를 최적화할 수 있을까요?여기 두 가지 아이디어가 있습니다.

1. 두께 데이터를 디지털화합니다.

효율성을 유지하려면 공장 워크플로를 위해 검사 데이터를 디지털화하도록 설계된 정밀 두께 측정기와 솔루션을 사용하십시오.

예를 들어, 38DL PLUS™ 초음파 두께 측정기는 선택 사양인 38-Link™ 무선 어댑터와 페어링할 수 있습니다.이렇게 하면 측정기에서 버튼을 눌러 무선 LAN 또는 Bluetooth®를 통해 측정값을 컴퓨터 또는 Olympus Scientific Cloud™(OSC)로 보낼 수 있습니다.그 결과, 최적화된 공장 워크플로를 위해 데이터 수집과 로깅이 더 간단하고 효율적이며 신뢰할 수 있게 됩니다.

38-Link 무선 어댑터가 있는 38DL PLUS 초음파 두께 측정기

또한 Olympus는 귀사와 긴밀히 협력하여 데이터 전송과 검사 보고서 생성 같은 워크플로를 최적화하는 맞춤형 소프트웨어를 공동으로 제작할 수 있습니다.몇 분이 아니라 몇 초 만에 보고서를 생성할 수 있고 데이터를 귀사의 현재 공장 시스템으로 자동 전송할 수 있습니다.

예를 들어, 아시아의 한 고객은 Olympus의 아시아 태평양(APAC) 기술 센터와 협력하여 제조 실행 시스템(MES)에 두께 측정 데이터를 자동으로 기록하는 소프트웨어를 공동 제작했습니다.Magna-Mike™ 8600 측정기의 데이터는 이전에 문서화되고 수작업으로 입력되었기 때문에 맞춤형 솔루션은 데이터 기록 오류를 없애면서 생산성을 크게 높였습니다.

Magna-Mike 8600 측정기에서 플라스틱 포장의 두께를 측정하면 맞춤형 소프트웨어에서 데이터를 제조 실행 시스템에 자동으로 기록합니다.

Olympus 자동 로깅 소프트웨어의 데모를 보고 특정 공장 요구 사항에 대해 이야기하려면 여기에서 저희에게 연락하십시오.

2. 두께 측정을 자동화합니다.

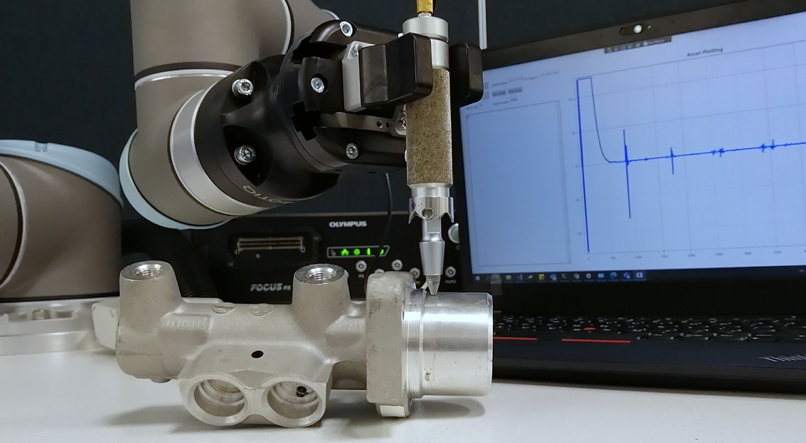

워크플로를 개선하는 또 다른 방법은 두께 측정을 자동화하는 것입니다.두께 측정은 반복적인 특성이 있으므로 비용 효율적인 로봇으로 자동화하여 생산성과 효율성을 향상시킬 수 있습니다.Olympus는 귀사와 협력하여 귀사 요구 사항에 특별히 맞춘 자동 두께 측정 솔루션을 설계할 수 있습니다.귀사의 검사 요구 사항을 저희에게 알려주시면 전문가가 귀사와 협력할 것입니다.

관련 콘텐츠

브로슈어: 38DL PLUS 두께 측정기용 38-Link™ 무선 어댑터

Bluetooth® 워드 마크와 로고는 Bluetooth SIG, Inc.가 소유한 등록 상표이며 OLYMPUS Corporation은 허가를 받아 이러한 마크를 사용합니다.

문의하기