Pro továrny z celého světa představuje měření tloušťky zásadní součást procesů zajišťování kvality (QA) a řízení kvality (QC) dílů v rámci přesného strojírenství. Tato měření umožňují továrnám monitorovat výrobní procesy a aktualizovat je tak, aby byla posílena konzistence a sníženo množství odpadního materiálu. Měření tloušťky je využíváno jak k ověření geometrie koncových dílů po ukončení výroby, tak i ke kontrole opravených dílů během generálních oprav.

Měření tloušťky však může být časově náročné a snadno se tak stane překážkou nejedné výrobní či opravárenské linky. Nemluvě o tom, že ruční záznam velkých objemů dat je náchylný k chybám lidského faktoru, což má negativní vliv na jejich spolehlivost. Tato opakující se práce navíc znamená, že operátorům zbývá méně času věnovat se úkolům s přidanou hodnotou, což snižuje celkovou efektivitu.

Jak by tedy bylo možné pracovní postup měření tloušťky optimalizovat? Zde předkládáme dva návrhy:

1. Digitalizace naměřených hodnot tloušťky.

Pro zachování efektivity použijte pžesné tloušťkoměry a řešení navržená pro digitalizaci inspekčních dat vhodná pro tovární pracovní postupy.

Například je možné využít kombinaci ultrazvukového tloušťkoměru 38DL PLUS™ a volitelného bezdrátového adaptéru 38-Link™. Ten propůjčuje tloušťkoměru schopnost odesílat naměřené hodnoty prostřednictvím bezdrátové sítě LAN či Bluetooth® do Vašeho počítače nebo cloudové služby Olympus Scientific Cloud™ (OSC) jediným stisknutím tlačítka. Díky tomu bude sběr a protokolování dat mnohem snazší, efektivnější i spolehlivější, což přispívá k optimalizaci továrního pracovního postupu.

Ultrazvukový tloušťkoměr 38DL PLUS s bezdrátovým adaptérem 38-Link

V rámci blízké spolupráce se společností Olympus také můžeme společně vytvořit upravený software dle přání zákazníka, který optimalizuje pracovní postupy, například v rámci přenosu dat nebo vytváření inspekčních protokolů. Protokoly mohou být vytvářeny v řádu vteřin, namísto minut, zatímco data se mohou automaticky přenášet do Vašich stávajících továrních systémů.

Jako příklad můžeme uvést zákazníka z Asie, který spolupracoval s naším střediskem Asia Pacific (APAC) Technology Center, a společně vytvořili software, který automaticky protokoluje naměřené hodnoty tloušťky v zákazníkově systému pro realizaci výroby (MES). Do té doby byly údaje z tloušťkoměru Magna-Mike™ 8600 dokumentovány a zadávány ručně, výsledné řešení na míru tedy významně zvýšilo produktivitu a současně eliminovalo chyby při zápisu údajů.

Tloušťkoměr Magna-Mike 8600 změří tloušťku plastového obalu a software na míru poté naměřené hodnoty automaticky protokoluje v rámci systému pro realizaci výroby

Budete-li chtít připravit ukázku našeho softwaru pro automatické protokolování a projednat konkrétní potřeby Vás a Vaší provozovny, jednoduše nás kontaktujte.

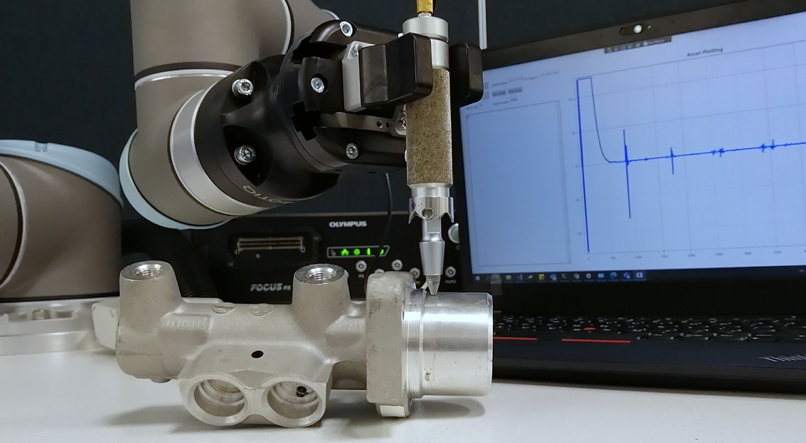

2. Automatizace měření tloušťky.

Další způsob, jakým lze pracovní postup zlepšit, je využití automatizovaného měření tloušťky. Vzhledem k opakovací podstatě je měření tloušťky možné automatizovat pomocí cenově efektivních robotických systémů, které zvýší produktivitu i efektivitu. Společnost Olympus s Vámi dokáže vypracovat návrh řešení automatického měření, šité na míru Vašim požadavkům. Stačí nám sdělit, o jaké konkrétní požadavky na průběh kontroly se jedná, a jeden z našich odborníků s Vámi začne pracovat na jejich řešení.

Související obsah

Brožura: Bezdrátový adaptér 38-Link™ pro tloušťkoměr 38DL PLUS

Výukový materiál pro ultrazvukové tloušťkoměry

Systémy automatizované kontroly

Celosvětová značka a loga Bluetooth® jsou registrované ochranné známky vlastněné společností Bluetooth SIG, Inc. a jakékoli použití těchto značek společností Olympus Corporation je licencováno.

Kontaktujte nás