Dans les usines du monde entier, les mesures d’épaisseur sont essentielles pour l’assurance qualité (AQ) et le contrôle qualité (CQ) des composants techniques de précision. Ces données permettent aux usines de contrôler les processus de production et de les moderniser pour améliorer l’uniformité des pièces et réduire les rebuts. On prend des mesures d’épaisseur pour vérifier la géométrie des pièces finies après la fabrication, ainsi que pour inspecter les pièces réparées lors des remises en état.

Cependant, la prise de ces mesures peut prendre du temps et constituer rapidement un goulot d’étranglement pour de nombreuses chaînes de production et de remise en état. Sans oublier que le fait de devoir consigner manuellement de grands volumes de données est sujet à des erreurs humaines, ce qui nuit à la fiabilité des données. Et ce travail répétitif signifie que les opérateurs ont moins de temps à consacrer à des tâches à plus forte valeur ajoutée, réduisant ainsi la productivité globale.

Alors, comment peut-on optimiser le processus de mesure d’épaisseur ? Voici deux idées :

1. Numériser les données d’épaisseur

Pour rester efficaces, utilisez des mesureurs d’épaisseur de précision et des solutions conçus pour numériser les données d’inspection dans le cadre des processus d’usine.

Par exemple, les mesureurs d’épaisseur à ultrasons 38DL PLUS™ peuvent être couplés à l’adaptateur sans fil 38-Link™ en option. Cet adaptateur permet au mesureur d’envoyer les lectures à votre ordinateur ou à l’OSC (Olympus Scientific Cloud™) par l’intermédiaire d’un réseau local sans fil ou Bluetooth®, et ce, à la simple pression d’un bouton. Il en résulte une collecte et un enregistrement de données plus simples, plus efficaces et plus fiables, pour un processus d’usine optimisé.

Mesureur d’épaisseur à ultrasons 38DL PLUS avec l’adaptateur sans fil 38-Link

Olympus peut également travailler en étroite collaboration avec vous pour co-créer un logiciel personnalisé qui optimisera certains processus comme le transfert de données et la création de rapports d’inspection. Les rapports peuvent être générés en quelques secondes au lieu de quelques minutes, tandis que les données peuvent être transférées automatiquement vers les systèmes actuels de votre usine.

Par exemple, en Asie, un client a collaboré avec notre centre technologique de l’Asie-Pacifique (APAC) pour co-créer un logiciel qui enregistre automatiquement les données de mesure d’épaisseur dans son système d’exécution de la fabrication (MES). Puisque les données du mesureur Magna-Mike™ 8600 étaient précédemment documentées et saisies manuellement, cette solution personnalisée a considérablement augmenté la productivité tout en éliminant les erreurs d’enregistrement des données.

Un mesureur Magna-Mike 8600 mesure l’épaisseur d’un emballage en plastique, puis le logiciel personnalisé

enregistre automatiquement les données dans un système d’exécution de la fabrication.

Pour planifier une démonstration de notre logiciel d’enregistrement automatisé et discuter des besoins propres à votre usine, il vous suffit de nous contacter ici.

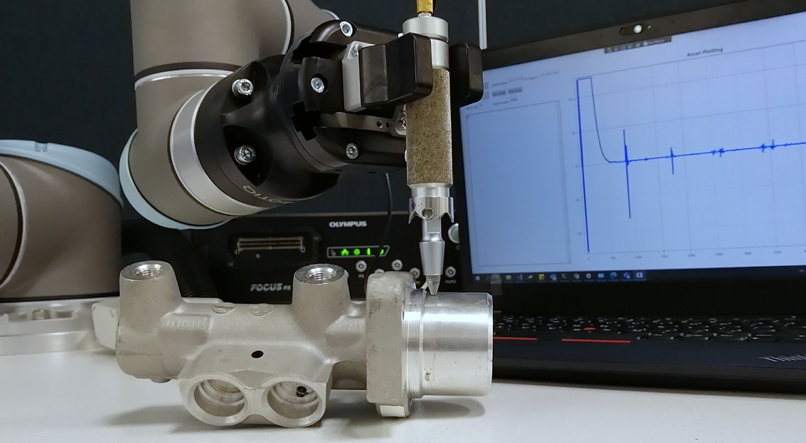

2. Automatiser la prise de mesures d’épaisseur

Une autre façon d’améliorer vos processus consiste à automatiser la prise de mesures d’épaisseur. En raison de sa nature répétitive, la prise de mesures d’épaisseur peut être automatisée à l’aide de robots économiques pour améliorer la production et l’efficacité. Olympus peut travailler avec vous pour concevoir des solutions de mesure d’épaisseur automatisées spécialement adaptées à vos besoins. Il vous suffit de nous indiquer vos besoins en matière d’inspection, et un expert vous accompagnera.

Contenu connexe

Brochure : Adaptateur sans fil 38-Link™ pour le mesureur d’épaisseur 38DL PLUS

Tutoriel sur les mesureurs d’épaisseur

Systèmes industriels d’inspection automatisés

Le mot-symbole et le logo Bluetooth® sont des marques déposées de Bluetooth SIG, Inc. et leur utilisation par OLYMPUS Corporation fait l’objet d’un accord de licence.

Contactez-nous