Od dziesięcioleci projektujemy i dostosowujemy sensory do indywidualnych potrzeb klientów, tworząc rozwiązania, które spełniają określone wymogi. Obecnie stosujemy procesy, które umożliwiają testowanie nowych sensorów w placówkach klientów, aby zagwarantować, że projektowane przez nas rozwiązania odpowiadają na ich potrzeby.

Konstrukcja sensorów jest wysoce specjalistyczna. Są one często wykorzystywane podczas inspekcji komercyjnych i wojskowych, które wymagają zachowania poufności i zaangażowania fachowego personelu. Członkami naszego zespołu ekspertów odpowiedzialnego za projektowanie sensorów są m.in. specjaliści ds. produktów, którzy opracowują i wdrażają nowe rozwiązania, a także inżynierowie ds. rozwoju, którzy korzystają z gromadzonego przez ponad 100 lat doświadczenia w dziedzinie sensorów.

Nasz zespół specjalizuje się w opracowywaniu rozwiązań wykorzystujących zaawansowane technologie, takie jak tradycyjna technika ultradźwiękowa (UT), technika ultradźwiękowa typu Phased Array (PA), technika prądów wirowych (EC) oraz badania spojeń. Wspieramy klientów działających w różnych branżach, w tym w branży energetycznej, transportowej (samochodowej, kolejowej, lotniczej) i produkcyjnej oraz w przemyśle naftowym i gazowym.

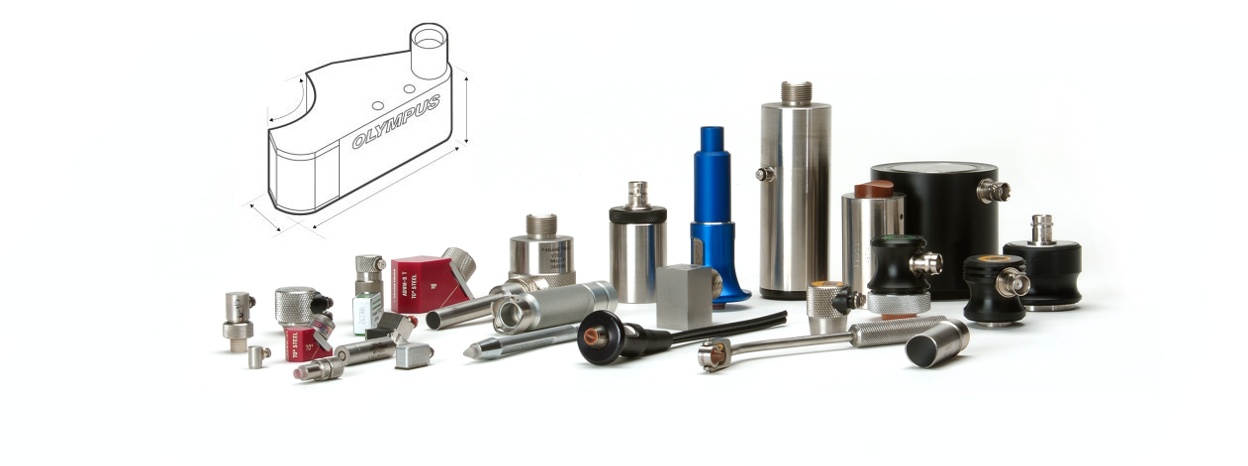

Do tej pory nasz zespół opracował i wyprodukował 25 000 niestandardowych konstrukcji sensorów, korzystając z różnych zaawansowanych narzędzi, takich jak:

- Automaty tokarskie CNC

- Maszyny do drukowania 3D/przestrzennego

- Narzędzie do pomiaru współrzędnych FaroArm®

- Oprogramowanie do symulacji badań NDT CIVA

- Oraz, oczywiście, szeroka gama defektoskopów i testerów spojeń

W jaki sposób radzimy sobie z wyzwaniami w zakresie złożonych zastosowań?

Klienci zazwyczaj zwracają się do nas z zapytaniem o niestandardowe rozwiązanie po wypróbowaniu dostępnych na rynku gotowych opcji, które nie zapewniły im żądanych rezultatów. Potrzebują oni pomocy w przezwyciężaniu trudności, takich jak ograniczenia przestrzenne i wymiarowe, złożona geometria badanych części, trudne do skontrolowania materiały, krótki czas cyklu inspekcji oraz bardziej rygorystyczne wymagania dotyczące obrazowania/wymiarowania.

Opracowywanie projektu niestandardowego rozpoczyna się od zapytania z opisem problemu, które otrzymujemy od klienta. W razie potrzeby prosimy klienta o przesłanie próbek testowych z informacjami o wadach, które pomogą nam w procesie opracowywania produktu. Nasi eksperci przeprowadzają najpierw szczegółowe testy tych próbek z wykorzystaniem istniejących technologii, aby zrozumieć, jakie cechy powinien posiadać produkt idealny do danego zastosowania. Następnie, w celu opracowania rozwiązania zgodnego z wymogami inspekcji, eksperci współpracują z klientem. Krok ten obejmuje zarekomendowanie klientowi odpowiedniej sondy, narzędzi, skanera i/lub przyrządu oraz, potencjalnie, opracowanego na zamówienie rozwiązania. Klient otrzymuje raport z testów oraz osobiście (lub wirtualnie) spotyka się z ekspertem.

Pokonywanie wyzwań stawianych przez pandemię COVID-19

W ramach odpowiedzi na pandemię COVID-19 wdrożyliśmy usługę wirtualnych demonstracji naszych rozwiązań na żywo. Planujemy nadal oferować tę usługę także w przyszłości, dla wygody naszych klientów. Podczas takich prezentacji na żywo mogą oni zapoznać się z podstawowymi funkcjami naszych produktów, a nawet zobaczyć, jak przebiega kontrola części, za pośrednictwem popularnych platform przeznaczonych do udostępniania danych (Microsoft Teams, Skype for Business, WebEx i TeamViewer). Doskonale wiemy, że bezpieczeństwo jest ważne, dlatego oferujemy specjalne konto korzystające z protokołu Transmission Control Protocol (TCP) na potrzeby przekazywania informacji objętych międzynarodowymi przepisami w zakresie obrotu bronią (ITAR); obejmuje ono zaszyfrowaną pocztę elektroniczną oraz rozwiązania firmy Microsoft umożliwiające bezpieczną współpracę z klientami.

Od niestandardowych do powszechnie wykorzystywanych — innowacje ukierunkowane na wyzwania

Czy wiesz, że nasza elastyczna sonda Phased Array, dostępna obecnie na rynku „od ręki”, była kiedyś niestandardowym rozwiązaniem na zamówienie? Obecnie jest ona powszechnie stosowana do inspekcji kolanek rurociągów, ale do jej opracowania zainspirował nas klient, który potrzebował sensora typu Phased Array dostosowującego się do złożonej geometrii komponentów lotniczych wykonanych z kompozytu polimerowego zbrojonego włóknem węglowym (CFRP).

Problem — złożona geometria. Rozwiązanie?

Przeprowadzenie inspekcji ultradźwiękowej o wysokiej rozdzielczości stanowi wyzwanie, jeśli badany element ma złożoną budowę o zmiennej geometrii. W celu inspekcji takich elementów przy użyciu konwencjonalnych sond ultradźwiękowych konieczne jest przykładanie sond prostopadle do powierzchni elementu w każdym punkcie rejestracji danych. Proces ten jest wolniejszy, a dodatkowo łatwo jest przeoczyć wady pomiędzy punktami rejestracji danych. Badanie ultradźwiękowe techniką Phased Array (PAUT) umożliwia szybkie skanowanie dużych obszarów przy wysokiej rozdzielczości. Konwencjonalne sondy Phased Array są jednak sztywne i nie dostosowują się do zmian geometrii elementów.

Inspekcję tę można usprawnić i uprościć za pomocą sondy z elastycznym układem przetworników, który dostosowuje się do zmian geometrii, dzięki czemu przetworniki pozostają ustawione prostopadle do powierzchni przez cały czas trwania inspekcji. Ta unikalna funkcja ogranicza konieczność korzystania ze złożonych planów skanowania, zwiększa pokrycie w każdym skanie, upraszcza interpretację danych i zmniejsza wymagania sprzętowe w zakresie przeprowadzania inspekcji.

Opracowywanie nowej sondy

Przeprowadzono wstępne badania mające na celu walidację technik ultradźwiękowych stosowanych obecnie do kontroli promienia części wykonanych z CFRP, w tym jednoelementowych przetworników (UT) i zakrzywionych sond zanurzeniowych typu Phased Array (PA). Testy przeprowadzono przy użyciu wzorca CFRP z dwoma płaskimi odcinkami, o promieniu 25 mm.

Krok pierwszy: Walidacja istniejących metod inspekcji ultradźwiękowych

Rysunek 1 przedstawia sondę UT sprzężoną z promieniem i zorientowaną prostopadle do promienia wewnętrznego w celu obserwacji tylnej ściany. Należy zwrócić uwagę na to, że inspekcja w dużym stopniu zależy od orientacji sondy, a niedoświadczony użytkownik może łatwo przeoczyć wady istniejące w badanej próbce.

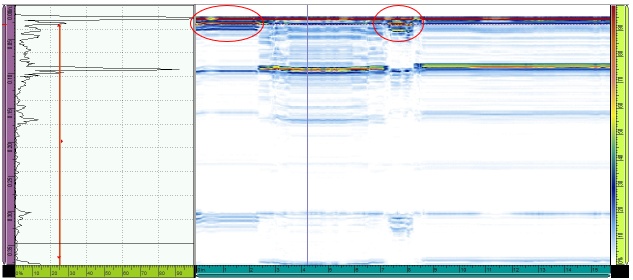

Rysunek 2 przedstawia obrazy skanów A-scan i B-scan sondy, zakodowane na całej długości części. Wykryto dwie wady (zaznaczone na czerwono) — odbicie od tylnej ścianki o mniejszej grubości i reflektor są wykrywane w krótszym odstępie czasu.

Krok drugi: Walidacja metody inspekcji przy użyciu zakrzywionej sondy Phased Array

W celu przeprowadzenia testów z użyciem zakrzywionej sondy zanurzeniowej Phased Array wymagana jest bardziej skomplikowana konfiguracja i akwizycja danych. Do mechanicznego ustawienia układu przetworników na określonej ścieżce wodnej i zorientowania go względem promienia wymagany był uchwyt na sondę. Rysunek 3 przedstawia zespół przed zanurzeniem go w zbiorniku z wodą.

Rys. 3 — układ przetworników 25 mm zakrzywiony w ustawieniu wklęsłym w uchwycie, ustawiony na potrzeby inspekcji promienia wzorca CFRP

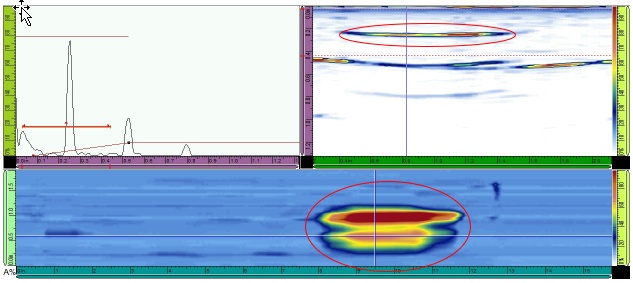

Rysunek 4 przedstawia obrazy skanów A-scan, B-scan i C-scan zarejestrowanych przy użyciu sondy zakrzywionej w ustawieniu wklęsłym. Trudności podczas konfiguracji testu obejmowały wybór ścieżki wodnej, wykrycie odbicia od ściany tylnej i wymiarowanie wady. Na skanie B-scan reflektor 12,7 mm (0,5 cala) jest rozciągany w zależności od ścieżki wodnej i wybranej wirtualnej apertury (liczby przetworników). Obszar pokrycia również istotnie się zmienia wraz ze ścieżką wodną, głębokością ogniskowania i rozmiarem apertury.

Rys. 4 — dane z inspekcji przy użyciu układu przetworników 25 mm zakrzywionego w ustawieniu wklęsłym

Rozwiązanie niestandardowe — sonda z elastycznym układem przetworników

Jak przedstawiono powyżej, gdy geometria elementu jest złożona, do inspekcji każdej małej części wzorca CFRP należy użyć bardzo małej sondy. W oparciu o wyniki badań przeprowadzonych przy użyciu konwencjonalnych sond UT i zakrzywionych sond Phased Array zespół zaprojektował i stworzył sondę z elastycznym układem przetworników, aby umożliwić szybkie obrazowanie zakrzywionych obszarów.

Krok trzeci: Badanie trwałości użytkowej konstrukcji sondy

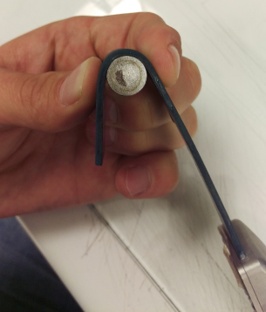

Przed inspekcją części CFRP za pomocą elastycznej sondy Phased Array przetestowano ją w celu zweryfikowania ograniczeń zginania wklęsłego i wypukłego. W każdym teście sonda była zaginana wokół części o znanej średnicy, a następnie oglądana w celu upewnienia się, że nie doszło do jej uszkodzenia. Rysunek 5 przedstawia elastyczną sondę w ustawieniu wklęsłym wokół przyrządu pomiarowego o średnicy 12,7 mm (0,5 cala); zagięcie takie nie powoduje uszkodzenia sondy.

Rysunek 6 przedstawia sondę w ustawieniu wypukłym (elementy skierowane na zewnątrz) wokół przyrządu pomiarowego o średnicy 40 mm (1,6 cala); zagięcie takie nie powoduje uszkodzenia sondy.

Testy te umożliwiły inżynierom określenie ograniczeń w zakresie bezpiecznego użytkowania elastycznej sondy. Dalsze zaginanie sondy powodowało, że czułość poszczególnych przetworników obniżała się i dochodziło do rozdarcia materiału „języka”.

Krok czwarty: Ocena wyników inspekcji uzyskanych przy użyciu elastycznej sondy

Badanie wytrzymałości na zginanie wykazało, że sonda może być stosowana w pozycji zaginania wklęsłego przy średnicy zewnętrznej części CFRP o promieniu 25 mm. Rysunek 7 przedstawia ustawienia inspekcji części CFRP z elastyczną sondą stykającą się z promieniem 25 mm.

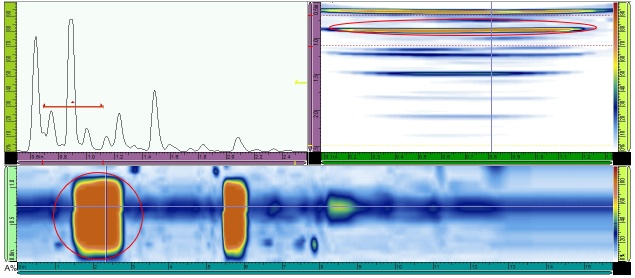

Rysunek 8 przedstawia dane akustyczne skanów A-scan, B-scan i C-scan zarejestrowane za pomocą sondy z elastycznym układem przetworników. Korzyści z takiej inspekcji obejmują pełne pokrycie promienia, dokładne pomiary wady i proste ustawienia mechaniczne. W skanie B-scan wyniki dla reflektora 12,7 mm (0,5 cala) były tylko nieznacznie wyższe od rzeczywistych pomiarów (15,9 mm (0,627 cala)), co wskazuje na znacznie większą dokładność niż w przypadku zanurzeniowej sondy wklęsłej. Obszar pokrycia był dużo większy, a dane — łatwiejsze do interpretacji, ponieważ wyniki obejmowały pierwszą płaską powierzchnię, promień i drugą płaską powierzchnię części.

Rys. 8 — skany A-scan, B-scan i C-scan zarejestrowane przy użyciu elastycznej sondy w celu wykrycia wad w części CFRP

Elastyczność nie tylko w inspekcjach CFRP

Ocena trzech metod inspekcji (jednoelementowa sonda UT, zakrzywiona sonda zanurzeniowa PA oraz nasza sonda z elastycznym układem przetworników) wykazała, że sonda z elastycznym układem przetworników jest najłatwiejsza w obsłudze i zapewnia najdokładniejsze dane. Elastyczny układ przetworników nadaje się szczególnie do inspekcji stykowej mniejszej liczby elementów z zastosowaniem prawie każdego defektoskopu firmy Olympus.

Szybko dostrzegliśmy zalety tej sondy także w kontekście innych zastosowań, takich jak inspekcja kolanek rurociągów. Zdolność sondy do generowania danych ze skanów C-scan może pomóc użytkownikom w szybkim ilościowym określeniu skutków korozji w danym obszarze, potencjalnie oszczędzając czas i pieniądze klientów.

W wyniku tego powstał skaner FlexoFORM™ wyposażony w sondę z elastycznym układem przetworników przeznaczony do inspekcji kolanek rur pod kątem korozji. Rozwiązanie zawiera elastyczną sondę 64-przetwornikową 7,5 MHz, o odstępie między przetwornikami wynoszącym 1 mm i elewacji 7 mm, umieszczoną w klinie wodnym. Klin wodny umożliwia świetne sprzęganie przy złożonych kształtach i ochrania sondę. Okazało się, że jest to szybkie i ekonomiczne rozwiązanie w przypadku kontroli kolanek rurociągów.

Obecnie są to jedyne rozwiązania z elastycznym układem przetworników w naszej linii produktów, ale możliwość badania CFRP, tworzyw sztucznych takich jak polietylen o wysokiej gęstości (HDPE) i innych elementów o złożonej geometrii sprawiają, że prawdopodobnie będziemy dalej rozwijać gamę tych produktów.

Aby skonsultować się z ekspertami z naszego zespołu odpowiedzialnego za projektowanie sensorów w sprawie konkretnego zastosowania, należy wypełnić formularz zapytania o niestandardowy projekt sondy Phased Array i klina lub skontaktować się z nami bezpośrednio.

Powiązane treści

Wyspecjalizowane rozwiązania firmy Olympus

Inspekcja kolanek rurociągów pod kątem korozji wżerowej i rozwarstwień za pomocą skanera FlexoFORM™

Warto nawiązać kontakt