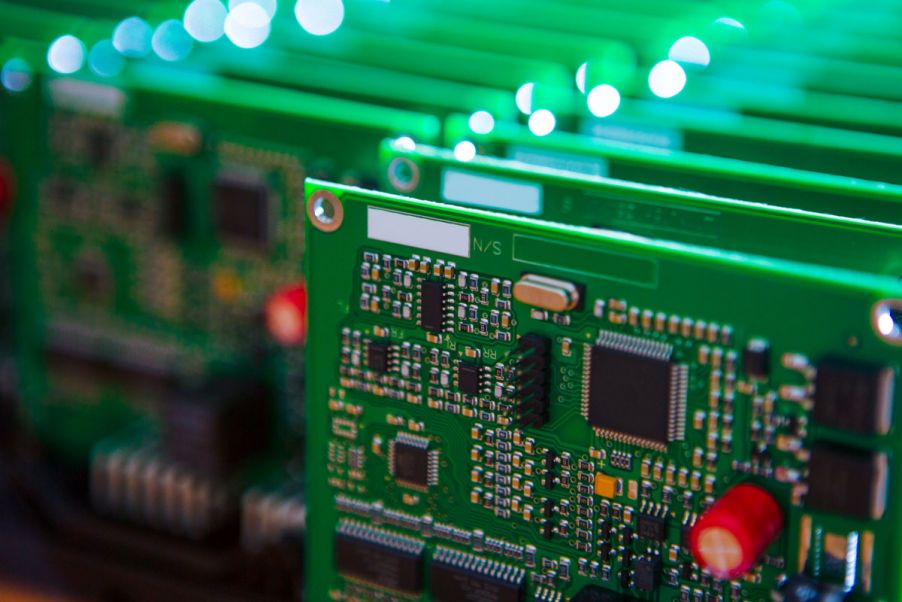

인쇄 회로 기판(PCB)은 전자 제품의 어머니라는 별명이 붙을 정도로 거의 모든 산업의 최신 전자 장치에 매우 중요합니다.PCB 제조의 핵심 단계는 동박을 유전체 레진 기판에 접합하는 것입니다.접합 전에 구리 표면은 유전체와 잘 접합되도록 일부러 거칠게 처리합니다.그러나 동박이 거칠면, 전도도에 손실이 생겨 회로 기판 기능에 부정적인 영향을 줄 수 있습니다.또한 표피 효과라고 하는 현상 때문에 전류 주파수가 증가할 때 도체 손실이 크게 증가합니다.이것이 고주파 5G 전자 장치에서는 문제가 될 수 있습니다.

표피 효과란?

표피 효과란 고주파 교류가 도체의 외층이나 표피를 통해 흐르는 경향을 말합니다. 전류의 밀도(또는 주파수)가 높을수록 표면에 더 가까이 흐릅니다.고주파 전류가 표면 근처에 흐르면 표피 깊이가 더 낮아집니다.회로의 동작 주파수에 대응하는 표피 깊이가 동박 표면 거칠기와 같거나 그보다 낮으면 신호가 동박 표면에 전파됩니다.

5G 기술은 4G나 3G보다 높은 전류 주파수를 사용하기 때문에 표피 깊이는 더 낮고 전류 밀도는 더 높습니다.그러나 거친 표면은 전류의 전송 경로에 부정적인 영향을 미칠 수 있습니다.동박의 표면이 거칠수록 신호 전송 경로가 길어지고 도체 손실은 커집니다.동박을 기판에 접착하려면 약간 거칠어야 하므로 완벽하게 매끄러운 동박을 사용할 수 없고 동박의 거칠기를 신중하게 제어해야 합니다. 즉, 기판에 잘 접착될 정도로 거칠지만 전송 손실을 최소화할 수 있을 정도로 매끄러워야 합니다.

표면 거칠기 테스트

표면 거칠기를 측정하는 기존 방법에서는 샘플 표면에서 스타일러스를 끌어서 움직입니다.그러나 스타일러스는 동박 같은 민감한 표면을 손상시킬 수 있고 얻을 수 있는 측정 데이터가 스타일러스 팁의 직경으로 제한됩니다.

레이저 스캐닝 공초점 현미경은 기존 측정 방법에 비해 많은 장점이 있기 때문에 거칠기 측정에 선호되는 도구입니다.

표면 거칠기를 측정하는 레이저 현미경의 4가지 장점

접촉할 필요 없음

레이저 현미경은 그 이름에서 알 수 있듯이 레이저 광원을 사용하여 데이터를 수집하기 때문에 샘플에 물리적으로 접촉하지 않습니다.따라서 스타일러스를 사용하여 테스트하느라 샘플이 긁히거나 손상되는 문제가 해소됩니다.또한 레이저 현미경은 샘플의 표면 상태와 관계없이 정확한 거칠기 측정이 가능하다는 장점이 있습니다.

|

|

|

더 미세한 거칠기 측정 데이터

기존 스타일러스는 팁 직경이 2~10μm 정도 되기 때문에 미세한 수준에서 거칠기 데이터를 캡처하기가 어렵습니다.OLS5100 레이저 스캐닝 현미경의 레이저는 직경이 0.2μm에 불과하여 스타일러스가 측정할 수 없는 훨씬 미세한 표면 거칠기 데이터를 캡처할 수 있습니다.

|

|

|

포괄적인 샘플 정보

스타일러스로는 거칠기라는 한 가지 유형의 정보만 얻을 수 있습니다.이에 반해, 당사 레이저 현미경을 사용하면 레이저 이미지, 컬러 이미지, 3D 피처 데이터라는 3가지 유형의 정보를 동시에 얻을 수 있습니다.이러한 데이터를 결합하면 표면 거칠기를 더 잘 이해할 수 있습니다.

|

|

|

자동화된 검사

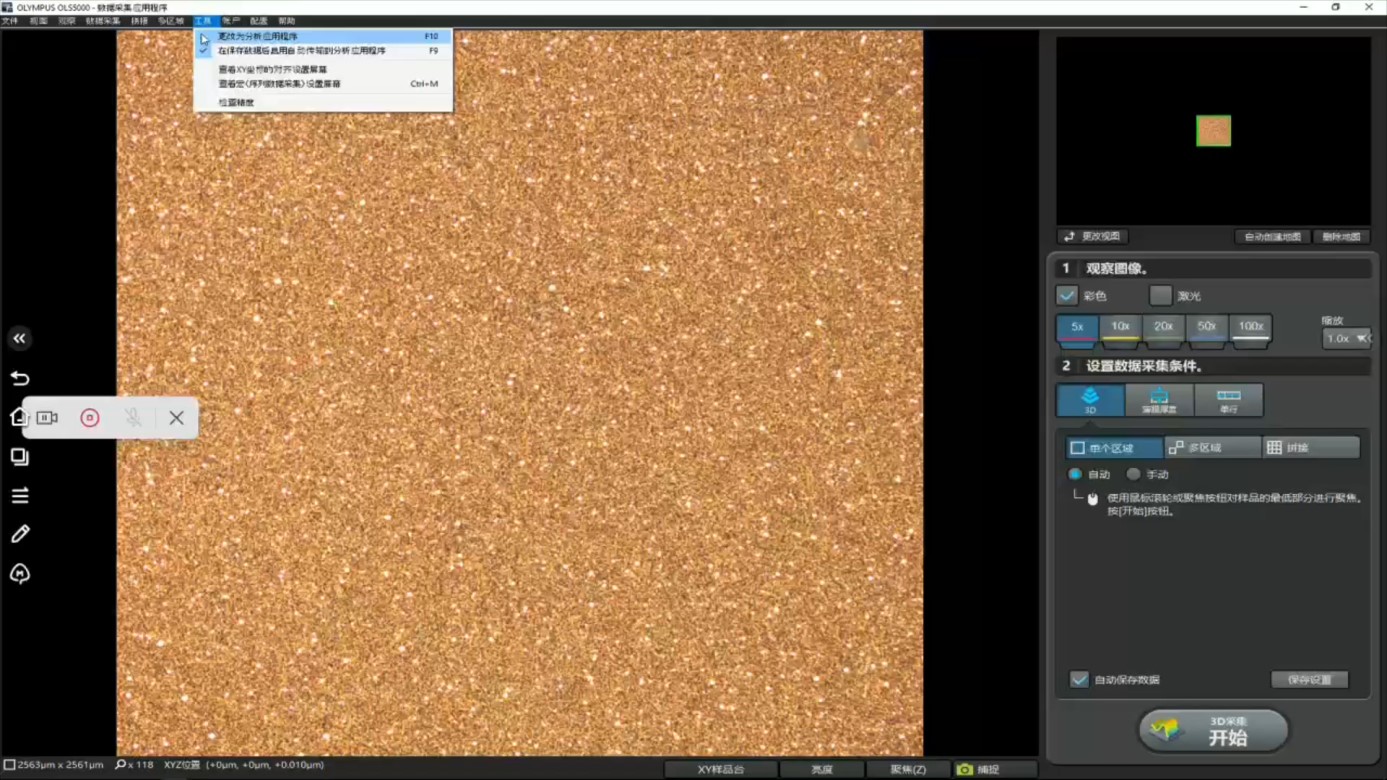

레이저 공초점 현미경의 또 다른 장점은 검사 워크플로 일부를 자동화할 수 있어 재현성이 향상되고 작업자 간 변동성이 최소화된다는 것입니다.동박 거칠기 측정에 사용되는 OLS5100 레이저 현미경은 데이터 획득부터 보고서 작성까지의 검사 워크플로를 자동화할 수 있습니다.시작 버튼을 누르기만 하면 서브미크론 수준에서 미세 프로파일 측정을 수행할 수 있습니다.

장치를 더욱 스마트하게 만들기 위해 현미경 소프트웨어의 매크로 기능을 사용하면 컴퓨터로 다양한 현미경 작업을 제어할 수 있어 사용자가 샘플을 빠르고 정확하게 테스트하고 분석할 수 있습니다.

관련 내용

주문형 웨비나: 거칠기 매개변수 – 가장 의미 있는 매개변수를 선택하는 방법

문의하기

.jpg?rev=7D27)

-update2.jpg?rev=48E2)

.jpg?rev=D63E)

.jpg?rev=D63E)

.jpg?rev=DD8C)

-update.jpg?rev=DD8C)

.jpg?rev=B8EC)