Пример коррозионного мониторинга трубы из углеродистой стали с использованием

сканера

Краткий обзор

Коррозионный мониторинг – метод контроля, используемый для проверки изделий из углеродистой стали на наличие коррозии. Компания Olympus предлагает различные решения УЗК с технологией фазированных решеток для выполнения коррозионного мониторинга. В целях расширения линейки решений, компания Olympus успешно протестировала сканер RollerFORM® в комбинации с OmniScan® на эффективность выполнения коррозионного мониторинга объектов из углеродистой стали.

Сканер RollerFORM был выбран не случайно: уникальный мягкий материал шины сканера обеспечивает высокое качество ультразвукового контроля, не уступающее иммерсионному. Сканер требует минимального количества жидкости и небольшого давления для получения качественного акустического контакта и четкого сигнала даже в сложных позициях сканирования.

Эффективность сканера RollerFORM® при выполнении коррозионного мониторинга была продемонстрирована в ходе серии тестов:

- Приповерхностное разрешение

- Определение минимального размера дефекта

- Максимальная температура поверхности

- Осевое сканирование труб

- Контроль корродированного образца

Проблематика

Вам уже хорошо известны сканер HydroFORM и раздельно-совмещенный линейный ФР-преобразователь (DLA), использующиеся для коррозионного мониторинга изделий из углеродистой стали. Однако, в зависимости от приложения, данные решения могут иметь некоторые ограничения:

|  Сканер HydroFORM Olympus |  Преобразователь DLA Olympus для коррозионного мониторинга |

Ввиду ограничений этих широко используемых технологий, появилась необходимость в разработке простого и быстрого метода контроля изделий без использования системы водоснабжения.

РешениеСканер RollerFORM – высокоперспективное решение для коррозионного мониторинга изделий из углеродистой стали. Сканер прост в эксплуатации, а его мягкое колесо позволяет сканировать поверхности разной формы. Сканер RollerFORM можно использовать для быстрого контроля зон среднего размера, а также для сканирования длинных и узких участков, например, вдоль трубы. Была выполнена серия тестов на способность сканера эффективно выполнять коррозионный мониторинг изделий из углеродистой стали. |  Сканер HydroFORM Olympus |

Результаты теста

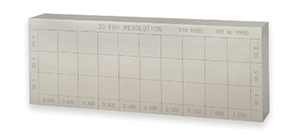

Приповерхностное разрешение |  Калибровочный образец с 30 FBH |

- 1,175 мм

- 1,980 мм

- 3,175 мм

Все тесты выполнены на FBH диам. 3,175 мм продольной волной 0° LW с 4 элементами на каждый закон фокусировки. Разрешение сканирования: 1 мм × 1 мм с охватом сканирования луча 48,5 мм.

При оптимальных условиях теста, приповерхностное разрешение составляло 2,75 мм. В повседневной работе, при контроле объектов из углеродистой стали, приповерхностное разрешение может составлять 3 мм. Дефекты, залегающие вблизи поверхности, могут быть обнаружены с помощью C-скана амплитуды (см. ниже). Здесь мы можем наблюдать уменьшение амплитуды донного эхо-сигнала, от приповерхностного дефекта. Однако, для выявления критических дефектов и определения глубины их залегания, рекомендуется использовать более точные методы контроля (например, преобразователь DLA, сканер HydroFORM или толщиномер).

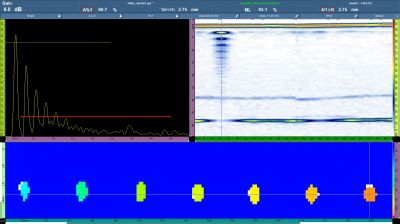

Использование сканера RollerFORM для выявления плоскодонных отверстий |  C-скан амплитуды с использованием дефектоскопа OmniScan |

Определение минимального размера дефекта

Для обнаружения мелких дефектов рекомендуется использовать высокие частоты. Поскольку полимеры имеют свойство отфильтровывать высокие частоты, было установлено, что сканер RollerFORM может работать с частотой ФР-ПЭП до 5 МГц. Для определения самого мелкого дефекта, выявляемого сканером, были проведены тесты с использованием калибровочного образца 30 FBH.

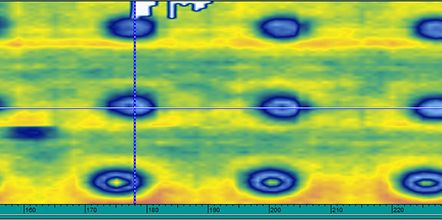

На C-скане толщины (см. ниже) были выявлены плоскодонные отверстия диаметром 1,980 мм и 3,175 мм (ряды 2 и 3). Данный метод не позволил обнаружить самое маленькое отверстие FBH диаметром 1,175 мм. Однако, при использовании аналогичного С-скана амплитуды OmniScan®, мы смогли выявить самое маленькое плоскодонное отверстие. Существует и другой метод выявления критических дефектов: использование сканера HydroFORM или преобразователя DLA.

Выявление минимального размера дефекта с использованием C-скана толщины

Испытание на устойчивость к высоким температурам

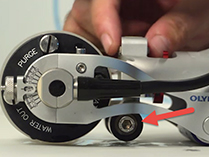

Коррозионный мониторинг в процессе эксплуатации часто подразумевает сканирование горячих поверхностей. Мы провели температурное испытание, чтобы определить наиболее высокую возможную температуру объекта контроля, на поверхности которого сканер RollerFORM может быть временно размещен без риска повреждения компонентов. Мы установили, что шина колеса сканера RollerFORM, выполненная из полимера, является наиболее чувствительным к температуре компонентом. Многочисленные тесты показали, что сканер может использоваться на поверхностях, нагретых до 80 °C в течение 2 минут. Затем сканер необходимо охладить перед следующим использованием. Данный рабочий цикл установлен на базе максимальной комнатной температуры 25 °C. Пользователи должны правильно определить цикл работы, соответствующий рабочим условиям, если комнатная температура превышает 25 °C. |  Сканер RollerFORM на трубе |

Сканирование вдоль трубы

RollerFORM удобен для сканирования больших дистанций в осевом направлении. Благодаря мягкой поверхности шины и регулируемому среднему колесу, сканер можно использовать для контроля искривленных поверхностей с минимальным диаметром 102 мм, а также для контроля плоских поверхностей. С помощью ПО MXU 4.4 (или более поздней версии) законы фокусировки были сгенерированы прямо в дефектоскопе OmniScan. В мастере Объект и сварной шов можно задать параметры для измерения криволинейной поверхности и выбрать осевое направление сканирования. Дефектоскоп OmniScan затем автоматически генерирует ультразвуковые лучи, которые остаются перпендикулярно поверхности.

|  |  |

Схема осевого сканирования RollerFORM (слева), сканирование (в центре) и регулируемое среднее колесо (справа)

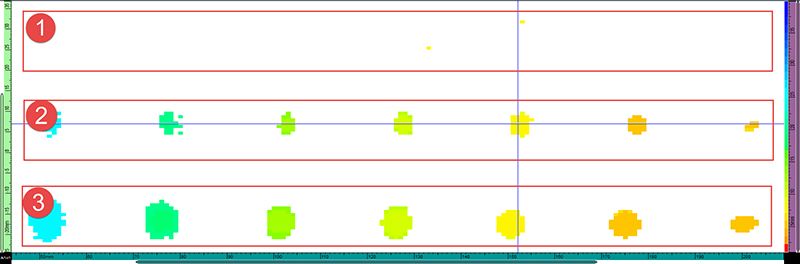

Контроль корродированного образца

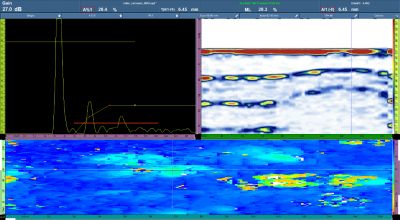

Образец для тестирования был отрезан от трубы диаметром 508 мм и толщиной стенки 9 мм. Образец имел значительные очаги коррозии на внутренней поверхности и небольшую коррозию на наружной поверхности. Было выполнено сканирование образца по окружности (на наружной поверхности). Поверхность просканирована с разрешением 1 мм × 1 мм.

Коррозия четко видна на изображениях S-скана и C-скана (см. рис. внизу справа). Синим цветом на C-скане обозначена номинальная толщина. Степень коррозионного износа обозначена с помощью конфигурируемой цветовой гаммы, от желтого до красного.

Образец — изогнутая корродированная пластина |  Результаты контроля корродированного образца |

Вывод

Несмотря на поверхностное разрешение 3 мм и минимальный размер выявляемого дефекта 2 мм, сканер RollerFORM является отличным инструментом коррозионного мониторинга для объектов из углеродистой стали. Сканер легок в эксплуатации и не требует использования системы управления водоснабжением. Он также выполняет быстрые сканы в осевом направлении трубы.