5. Olympus 산업용 레이저 스캐닝 현미경의 기본 기능

5-1. 405-nm 레이저 스캔

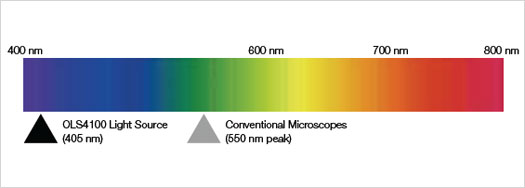

광학 현미경의 면 해상력은 사용되는 광선 파장의 영향을 많이 받습니다. 단파장을 가진 레이저를 사용하는 레이저 스캐닝 현미경은 가시광선(평균 파장: 약 550nm)을 사용하는 전통 현미경 대비 높은 수평 해상력을 가집니다. OLYMPUS LEXT OLS5000은 405nm의 단파장 반도체 레이저를 통해 뛰어난 면 해상력을 제공합니다.

그림 6: LEXT OLS5000의 레이저 광원

5-2. 405-nm 광선 전용 대물 렌즈

컨포칼 광학 시스템에서 높은 해상력을 얻기 위해서는 광원의 파장을 짧게 조정하는 것과 더불어 광학 시스템의 수차 효과를 최소화하는 것이 중요합니다. 광학 시스템에서 가장 중요한 요소는 대물 렌즈입니다. OLS5000는 Olympus가 개발한 405-nm 광선 전용 대물 렌즈를 사용하며, 이 렌즈는 가시 광선 스펙트럼에서 가장 짧은 파장을 가진 블루-바이올렛 광선(λ = 405 nm)에서 최고의 성능을 발휘합니다.

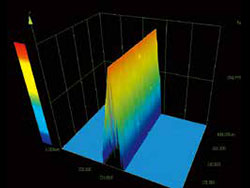

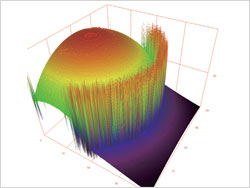

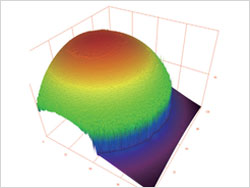

그림 7의 2개 그래프는 특별한 대물 렌즈를 사용하여 얻은 계측 결과와 일반 광학 현미경에 사용되는 동일 NA의 대물 렌즈를 사용하여 얻은 결과를 비교한 것입니다. 샘플은 10mm의 공칭 기간과 0.3mm의 진폭을 가진 사인파 프로필을 가지고 있었으며, 광학축 주변 영역의 값이 공칭값으로서 올바른 계측 결과를 가집니다. 그러나 계측된 진폭이 시야 주변부의 실제 값보다 큽니다. 이것은 405nm 파장의 광원을 사용했을 때 광학 축과 시야 주변부의 수차 성능 차이로 인해 발생하는 오류입니다. 이 현상은 샘플의 경사 기울기에 비례하여 더욱 분명해집니다. 이와 반대로 405-nm 전용 대물 렌즈를 사용할 경우, 이러한 현상이 발생하지 않으며 시야 주변부에서도 정확한 계측 결과를 얻을 수 있습니다. 이를 통해 OLS5000은 시야 전반에서 확인되는 샘플의 미세 결함에 의해 생성된 부분적 경사와 같이 일반적인 계측 대상에서 종종 확인되는 형체에 대한 안정적인 계측을 제공합니다. 이와 더불어 시야 주변부의 정확한 검출 및 급경사면을 가진 샘플의 계측 성능이 향상되었습니다.

| 그림 7: 405-nm 광선 전용 대물 렌즈 기준 렌즈 성능 비교 | ||

LEXT 전용 대물 렌즈 |  전용 렌즈 사용 시 수차 최소화 | |

5-3. 낮은 왜곡 수준 및 우수한 면 해상력의 고속 2차원 스캔

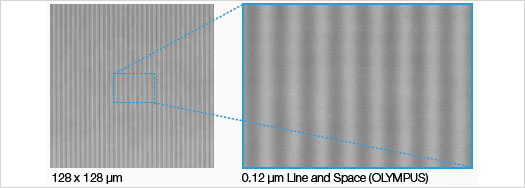

OLS5000에는 Olympus의 특허를 받은 2차원 스캐너가 적용되었습니다. 전자기 유도식 MEMS 스캐너와 높은 정확성을 가진 갈바노 미러가 X 및 Y 방향에 각각 적용되었습니다. 스캐너를 대물 렌즈의 동공이 사용되는 위치에 배치하는 것으로 이상적인 컴팩트 광학 장치 레이아웃이 형성됩니다. 이러한 이상적인 광학 장치 레이아웃은 왜곡 없는 빠르고 정확한 X-Y 스캔을 가능하게 만듭니다. 이를 고성능 컨포칼 광학 시스템, 단파장 레이저, 전용 대물 렌즈와 조합하면 0.12 μm의 면 해상력을 얻을 수 있습니다. 이와 더불어 OLS5000은 최대 4,096×4,096의 초고해상도 스캔을 지원합니다.

그림 8: 2차원 스캔 시스템

정확한 X-Y면 계측

5-4. PEAK 서치

대물 렌즈를 Z방향으로 이동시켜 반사광의 강도 변화를 감지하는 것으로 각 Z 단계의 반사 강도 데이터를 얻을 수 있습니다. Olympus의 특허 알고리즘을 사용하는 PEAK 서치 기술은 획득한 반사 강도 데이터를 통해 얻은 단계들의 반사 강도를 포함한 I-Z 곡선을 계산하며 Z 방향 범위 전체에 걸쳐 최대 강도를 가지는 높이 위치를 획득합니다. 각 픽셀에 대해 이 계산을 적용하여 얻은 값으로 시야 전체의 정확한 3D 이미지를 얻을 수 있습니다. OLS5000 PEAK 서치 기능은 신뢰할 수 있는 3차원 계측이 가능합니다.

포커스 시프트를 통해 얻은 여러 이미지

5-5. 레이저 미분 간섭 대비(DIC)

미분 간섭 대비 관찰은 레이저 스캐닝 현미경의 해상력을 뛰어넘는 나노미터 단위의 미세 결함을 확인할 수 있는 관찰 방식입니다. 레이저 DIC를 사용하는 OLS5000은 저배율 라이브 관찰 시에도 전자 현미경 수준의 해상력을 가진 이미지를 얻을 수 있습니다.

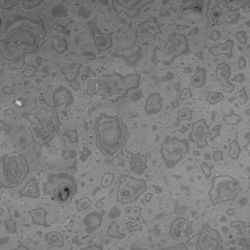

| 그림 9: 레이저 미분 간섭 대비(DIC) 이미지 | ||

DIC를 사용하지 않은 레이저 이미지 (폴리머 필름) |  DIC를 사용한 레이저 이미지 (폴리머 필름) | |

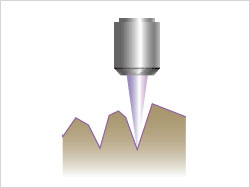

5-6. 서로 다른 반사율 및 급경사면을 가진 소재를 포함한 복합 샘플 검출 능력 향상

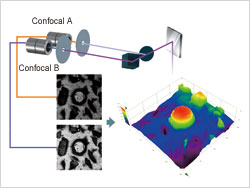

OLS5000은 2개의 컨포칼 시스템으로 구성된 듀얼 컨포칼 시스템을 사용합니다. 높은 민감도를 가진 검출기와 조합되는 이 시스템은 다양한 반사율을 가진 부분으로 구성된 샘플로부터 선명한 이미지와 신뢰할 수 있는 높이 이미지를 얻을 수 있습니다. 기존 레이저 스캐닝 현미경의 경우, 급경사면에서 반사되는 광선이 작았던 관계로 급경사의 높이 데이터를 검출하는 것이 어려웠습니다. OLS5000의 경우, 높은 NA와 405-nm 레이저를 가진 전용 대물 렌즈를 사용하면 급경사를 가진 샘플도 안정적으로 계측할 수 있습니다.

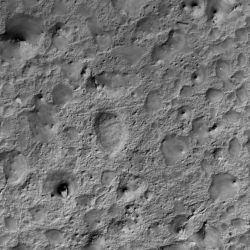

| 그림 10: 듀얼 컨포칼 시스템 및 급경사면 획득 예시 | |

다이아몬드 전기도금 도구 대물 렌즈: MPlanApoN50xLEXT |  급경사면을 가진 칼날 |

기존 레이저 현미경 |  LEXT OLS5000 |

5-7. 비접촉식/비파괴식 관찰, 검사, 계측

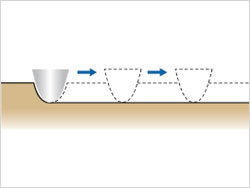

레이저 광선 계측은 샘플을 손상시키지 않고 관찰, 검사, 계측하는 것이 가능합니다. 샘플을 작은 조각으로 자르지 않고 공기 중에서 계측할 수 있습니다. 그저 샘플을 현미경의 스테이지에 올리면 됩니다. 스타일러스 계측의 경우, 스타일러스가 샘플 표면과 직접 접촉합니다. 이로 인해 무른 표면을 가진 샘플은 긁힐 수 있으며, 접착력이 있는 샘플은 당겨질 수 있어 정확한 계측값을 얻는 것이 불가능합니다. 그러나 비접촉식 레이저 스캐닝 현미경은 표면 조건에 관계 없이 정확한 거칠기 계측이 가능합니다.

| 그림 11: 무른 표면 샘플의 데이터 획득 | |||

|  | ||

| 접촉식 계측의 경우 스타일러스가 무른 샘플을 긁습니다. | 레이저 스캐닝 현미경을 사용한 샘플 관찰 이미지: 접착 테이프, 256 × 256 μm | ||

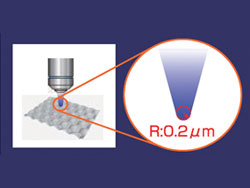

5-8. 초소형 레이저빔을 사용한 미세 결함 계측

새로운 스타일러스 팁(마모 전)의 반경은 2 μm 또는 10 μm이며, 레이저 스캐닝 현미경의 레이저빔 반경은 매우 작고(0.2 μm) 마모가 발생하지 않습니다. 레이저빔은 다른 장치는 도달할 수 없는 좁은 틈의 바닥에 도달할 수 있어 미세 결함을 가진 표면을 계측할 수 있습니다.

| 그림 12: 레이저 스캐닝 현미경의 레이저빔 | |

|  비접촉식 레이저 현미경 R: 0.2 μm (OLS5000) |

5-9. 정확성 및 반복성 성능 보장 및 추적성 보장

계측 장치의 성능은 '정확성' 및 '반복성'의 용어로 표현됩니다. 정확성은 계측값이 실제값에 얼마나 근접하는지 정도를 의미합니다. 반복성은 반복된 계측 이후 결과값의 변동 수준을 의미합니다. OLS5000은 두 지표 모두에서 높은 성능을 제공합니다. OLS5000의 모든 구성부품들은 엄격한 제조 시스템을 통해 만들어졌습니다. 대물 렌즈부터 현미경의 본체에 이르는 모든 구성부품은 Olympus 공장에서 제조된 다음 엄격한 검사 기준을 통과한 후 출고됩니다. 전문 엔지니어가 제품이 실제로 사용될 환경과 같은 조건에서 제품의 최종 조정을 진행합니다.

| 그림 13: 두가지 성능 지표 및 추적성에서 높은 성능 보장 | |

|  |

- 1. 레이저 스캐닝 현미경의 기본 원리

- 2. 레이저 스캐닝 현미경의 해상력

- 3. 레이저 스캐닝 현미경의 계측 정확성

- 4. 레이저 스캐닝 현미경 소프트웨어

- 5. Olympus 산업용 레이저 스캐닝 현미경의 기본 기능

- 6. 애플리케이션 예시

> 여기를 클릭하여 레이저 컨포칼 현미경 OLS5000에 대한 자세한 정보 확인

> 여기를 클릭하여 나노 서치 현미경 OLS4500에 대한 자세한 정보 확인