그라비어 실린더 제작은 1 μm 이상의 정확성으로 제어되어야 함

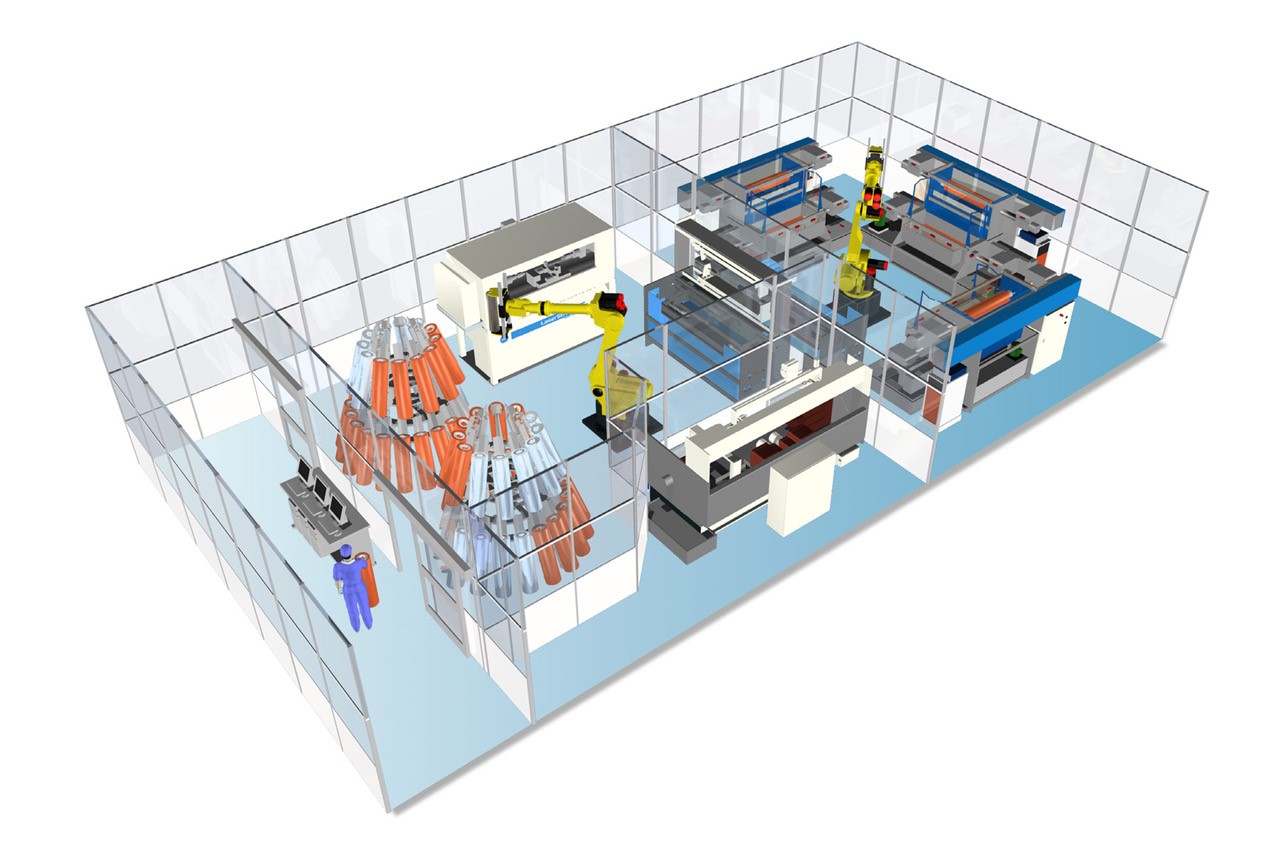

그라비어 실린더 제작 시스템은 기본적으로 식품, 과자, 기타 상업 제품의 인쇄 라벨 및 패키징을 위한 실린더 판화를 제작하는데 사용됩니다. Think Laboratory가 시스템 77 그라비어 플레이트 제작 기계를 출시한 1977년 이후, 일본 그라비어 플레이트 및 실린더 제작 시장의 90% 이상을 점유했습니다. 과거에는 인쇄용 실린더를 장인들이 조각했으나, Think Laboratory의 그라비어 실린더 제작 시스템의 사용이 확대됨에 따라 더 합리적인 비용으로 더 높은 정확성을 가진 완전 자동화된 생산이 가능 해졌습니다.

고객 현장에 설치된 Think Laboratory FX3 자동 그라비어 실린더 제작 시스템의 모습. 사진 제공: Think Laboratory

Think Laboratory의 그라비어 실린더 제작 시스템은 사진 평판술을 사용하여 인쇄용 실린더를 제작합니다. 실린더 형태의 인쇄용 플레이트는 마스크리스 광선 노출 또는 레이저 노출을 가능하게 합니다. 레이저는 3200 dpi × 12800 dpi의 해상도를 제공하며, 각 빔은 2 μm × 8 μm의 초점 면적을 가집니다. 요구되는 정확성은 1 μm 이상으로 매우 높습니다. 이러한 정확성 제어를 지원하기 위한 장비로 Olympus DSX1000 디지털 현미경이 선택되었습니다. 개발부 수장이자 이사인 Shintaro Sugawara는 품질 제어 검증의 어려움을 다음과 같이 설명합니다. "잉크를 수집하는 가장 작은 주머니는 약 100 μm × 100 μm의 크기를 가집니다. 미세한 차이로도 잉크 농도가 변하게 됩니다. 화장품 및 자동차 산업은 프리미엄 제품의 느낌을 부여하기 위해 높은 품질의 인쇄를 요구하기 때문에 1% 주머니 크기 변화로 인해 발생하는 미세한 색 변화도 엄격하게 검사합니다.”

품질과 신뢰도를 지원하는 DSX1000 현미경을 통한 샘플 분석

Think Laboratory의 그라비어 실린더 제작 시스템을 사용하여 제조된 실린더로 인쇄한 샘플에 결함이 발견되면, Think Laboratory는 고객으로부터 그라비어 실린더와 인쇄 샘플을 회수하여 결함의 원인을 분석합니다. 이 때 뛰어난 정확성과 1 μm Z축 반복성*이 보장되는 DSX1000 디지털 현미경이 분석의 첫 단계에서 중요한 역할을 수행합니다. 사전 분석 과정으로 발견된 결함을 DSX1000 현미경으로 관찰해 1차 원인을 파악한 뒤, 이를 기준으로 전자 현미경을 통한 고배율 관찰과 원소 분석을 진행합니다. 확인된 결함 원인은 보고서로 작성되어 피드백으로서 고객에게 전달됩니다. | |||||||||||

실린더 판화에서 불과 몇 마이크로미터의 차이로 인해 선명하지 못한 단어 또는 색 오류가 발생할 수 있기 때문에 분석 시 엄격한 기준이 적용됩니다. Think Laboratory 개발부 소속 Takashi Yoshioka는 "최근 고품질 인쇄에 대한 수요가 증가하고 있기 때문에, 저희가 추구하는 높은 분석 정확성과 높은 효율성에 대한 기대가 DSX1000 현미경 도입으로 이어졌습니다."라고 말합니다.

QC 공정 최적화에 기여하는 DSX1000 디지털 현미경의 기능

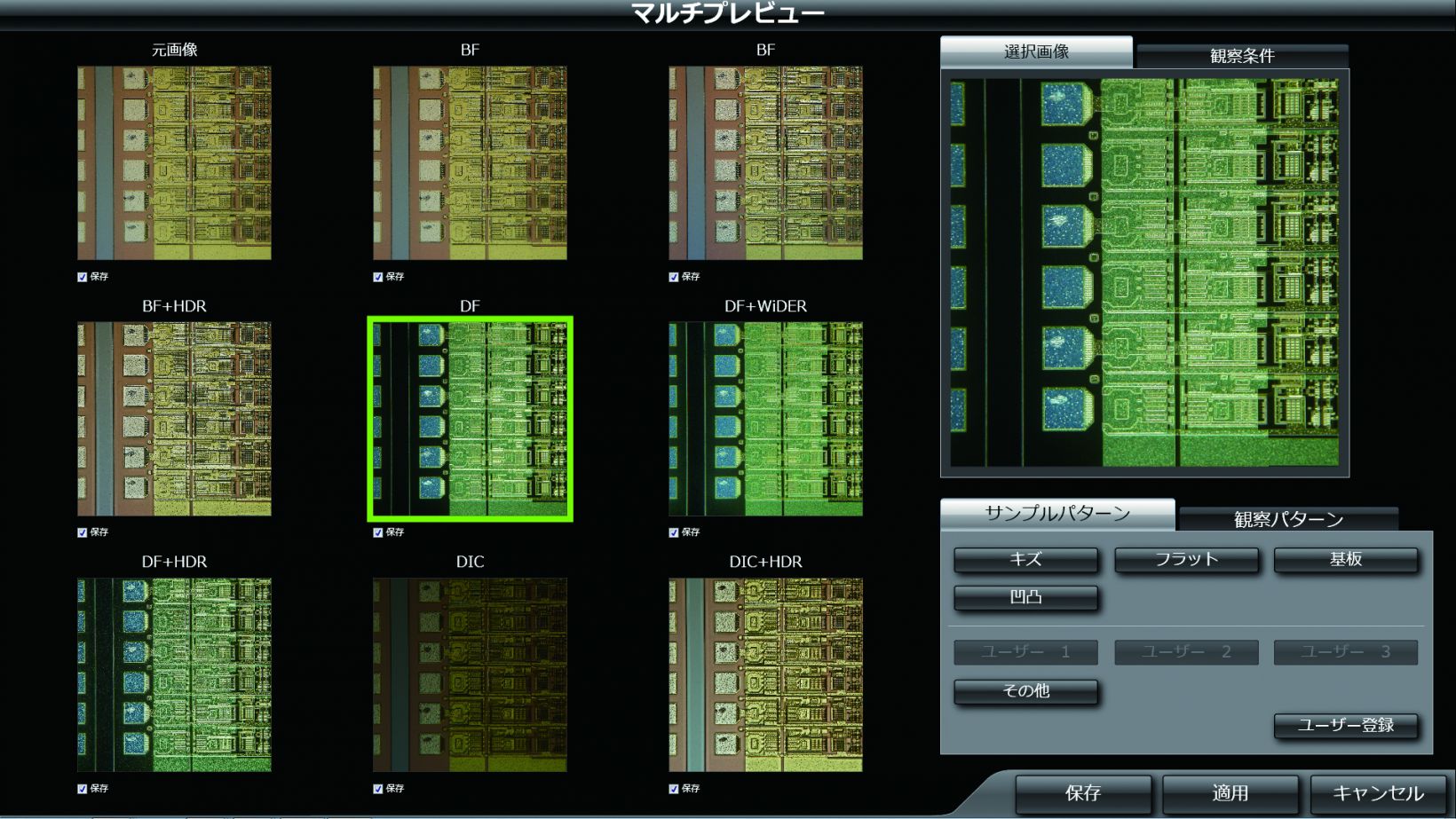

DSX1000 디지털 현미경은 기존 디지털 현미경에서는 찾을 수 없는 기능들이 탑재되어 있습니다. Think Laboratory DSX1000 현미경의 주 사용자인 Yoshioka는 2개의 기능을 높이 평가합니다. (1) 관찰 또는 분석 대상에서 눈을 떼지 않고 클릭 한 번으로 여러 관찰 방식으로 전환하는 기능과 (2) 여러 관찰 방식으로 관찰한 이미지들의 멀티 미리보기를 통해 가장 이상적인 방식을 선택하는 기능입니다.

버튼 하나로 여러 관찰 방식 전환

기존 현미경들은 서로 다른 관찰 방식을 제공하지만, DSX1000 디지털 현미경은 명시야(BF), 사선, 암시야(DF), 믹스, 편광, 미분 간섭 등 최대 6개의 관찰 방식을 사용하여 다양한 샘플을 검사할 수 있습니다.

멀티 미리보기 기능

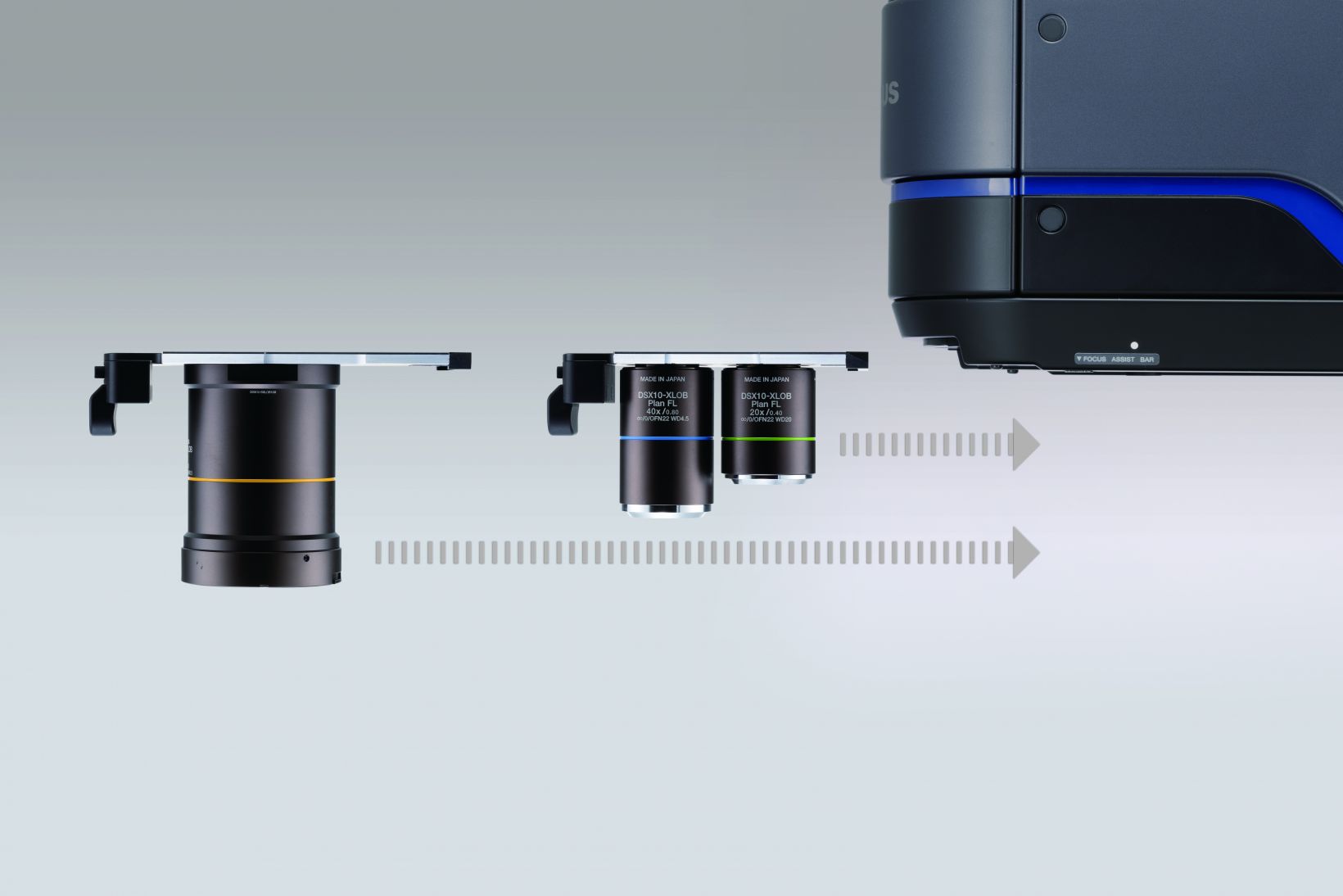

광학 장치 제조사의 고성능 렌즈

분석 작업에 사용되는 렌즈는 관찰 대상 샘플에 따라 달라집니다. Sugawara와 Yoshioka는 Olympus에서 제공한 렌즈에 만족감을 드러내며, 광학 장치 제조사로서 Olympus가 높은 품질과 뛰어난 가격대 성능비를 갖춘 렌즈 라인업을 갖추고 있다고 평가했습니다.

기존 디지털 현미경에서 렌즈를 교체하려면 이전 렌즈를 제거한 후 새 렌즈를 장착하는데, 이 과정은 번거롭고 시간이 소요되는 경우가 있습니다. DSX1000 디지털 현미경의 경우, 슬라이드 노즈피스와 전용 렌즈 장착부가 적용되어 빠르고 쉽게 용도에 맞는 렌즈 뿐만 아니라 매크로와 마이크로를 아우르는 폭넓은 배율을 가진 렌즈로 교체할 수 있습니다.

Yoshioka는 기존 디지털 현미경과 차별화된 이 기능에 만족하고 있으며, "렌즈를 필요한 순간에 바로 교체할 수 있는 기능은 샘플을 교체한 후 배율을 조정할 때 매우 편리합니다. 이 기능은 저배율의 관찰 개요를 작성하기 위해 여러 샘플을 관찰 및 분석하는 경우, 빠르게 결함을 발견할 수 있기 때문에 특히 효과적입니다. 기존 디지털 현미경의 경우, 렌즈 교체를 하려면 렌즈를 구멍에 삽입한 후 조여야 하기 때문에 번거롭고 시간이 많이 소요되었지만, DSX1000 현미경의 슬라이드 디자인은 렌즈 교체를 용이하게 해주며, 렌즈를 떨어트릴 염려가 없습니다."고 평했습니다.

17개 대물 렌즈로 구성된 라인업 |  슬라이드 노즈피스: 앞뒤로 움직이는 렌즈  렌즈 장착부 교체 |

관찰 매개변수 저장으로 시간 절약

Think Laboratory가 DSX1000 현미경의 특정 기능에 거는 기대치는 매우 높았습니다. 이 기능은 바로 관찰 조건을 불러오는 기능입니다. 다양한 샘플을 이전 관찰 조건으로 분석할 수 있는 능력은 매우 유용합니다. DSX1000 현미경에 기록된 각 이미지 파일은 배율, 조명 방식, 카메라 설정 등 관찰에 사용된 매개변수 데이터를 가지고 있습니다. 이 조건들은 이미지를 클릭하는 것으로 불러오는 것이 가능합니다. 이 기능은 매번 최적의 이미징 조건을 찾아야 하는 수고를 없애 줍니다. 이에 더해 여러 작업자들이 서로 다른 관찰 이미지를 생성하거나 결함 탐상 실패를 방지하기 때문에 더 높은 수준의 분석을 실행하는 것이 가능합니다.

요약

DSX1000 디지털 현미경을 그라비어 실린더 품질 관리 공정에 도입한 것으로 Think Laboratory는 고객들이 요구하는 정확성을 충족하고 공정 효율성을 향상시킬 수 있었습니다. 초기 과정에서 디지털 현미경 제조사를 변경하는 것에 거부감이 있었음에도 불구하고, Think Laboratory는 산업용 비디오스코프와 X레이 형광 분석기 등 Olympus 제품들을 통해 얻은 경험을 믿고 변경을 진행했습니다. 이에 더해 Think Laboratory는 초기 제품 설치 후 직원들에게 제공되는 교육 세션 등 Olympus이 제공한 여러 애프터세일즈 활동에도 만족감을 드러냈습니다.