Michael Moles、Sebastien Rigault

オリンパス

オーステナイト系金属は粒状組織のサイズが大きく、溶接部を検査しようとする場合にこれが大きな問題となります。オーステナイト系金属やLNGタンク、クラッディングと遠心鋳造ステンレス鋼パイプなどの溶接検査ではX線法がうまく機能しないため、超音波法が主たる検査手段となります。しかし、超音波法においても、オーステナイト系金属は結晶粒度が大きいため超音波ビームの歪み、分裂、減衰などの問題が起こります。このレポートでは、オーステナイト系(ステンレス鋼の溶接、クラッディング、異種金属間溶接、9%ニッケルLNG溶接、遠心鋳造ステンレス配管などを含む)を対象として行われた研究開発の結果を概説いたします。研究開発の結果と実際の適用経験から、オーステナイトの大きな結晶粒度は横波には大きな影響を与えますが、縦波への影響ははるかに小さいことが分かっています。そのため、一般的には縦波が使用されます。しかし、超音波の場合は反射表面でモード変換(縦波から横波へ)が起こるため問題がさらに複雑になり、実用的に使用できるのは半スキップ法に限られています。検査法を開発しようとする場合、そのアプローチにも階層構造が存在しており、最初は横波から検討を始めて最後はデュアルマトリックスフェーズドアレイプローブへと行き着きます。フェーズドアレイを使用する方法は言わば検査プロセスの「ハイエンド」ですが、現在では経済性と技術の両面で競争力を有するようになりました。標準的には探傷範囲を多重的に(多くのケースではマルチパスで)カバーするためにフェーズドアレイS-スキャン法を使用します。実際にどの検出法を用いるのかは、材料の肉厚や溶接/クラッド材料の量、検出すべき欠陥の性質、構造的要件、棄却すべき欠陥のサイズ、検査にかけられる時間、予算などを含む諸条件に依存しますが、その中でも特に重要な要素は溶接/クラッ ド部の結晶粒度です。このレポートでは、超音波検査を戦略的に考えるために何項目かの具体的な提案を行い、同時に、検査性能向上へ向けた提言も行います。

はじめに

クラッディング、異種金属間溶接、およびオーステナイト系金属、これらすべての超音波検査において同じような問題が発生します。具体的にはビームのステアリング、分裂、屈折、および吸収という問題です。これまで発表されている超音波検査に関する研究の大部分は、原子力産業で行われてきました。鋳造ステンレス鋼配管(特に、サイズの大きな配向性結晶粒)から発生する問題を最初に明らかにしたのが原子力産業であり、そのモデリングと解析が最初に行われたのもこの産業です。これらの研究は、おおよそ次のような事実を明らかにしてきました:

- 短波長の、しかし、結晶粒サイズよりも若干長い波長を持つ超音波が最もうまく機能する

- 縦波の方が横波よりも透過性に優れている

- SH波はうまく機能する(ただし、EMATデバイスのS/N分解能は低い)

- デュアル(ツイン)プローブを使用するのが最良の検査法である(デュアルプローブは、アレイの一方の側からパルスを発生し、他方で受信することによって表面近傍での反射を最小化する)

原子力産業が特に大きな興味を示しているのが鋳造ステンレス鋼ですが、この材料は非常に大きな結晶粒度を特徴としています。この業界で行われた実験的取り組みによれば、欠陥を検出できる確率は非常に低いという結果が得られています。これらの結果は、かなりの程度まで、インコネルと関連した溶接(クラッディング、異種金属間溶接)にも当てはまります。なぜならば、大きな配向オーステナイト結晶粒度が超音波を屈折、吸収、反射させるという点で問題が基本的に同じだからです。X線法も超音波法と同じような問題があり、大きな結晶粒によって画像がぼやけるため、欠陥の検出が非常に難しくなります。

石油化学産業もCRA(耐食性合金)を大量に使用しますが、ここでは異なる問題が発生します。パイプラインのクラッディングと異種金属間溶接に関して発表された研究はほとんどありません。しかし、この分野の情報が商業価値を持ち、企業に固有な財産であることを考えれば発表が少ないことも特段の驚きではありません。

問題点を要約すると次のように説明できます:フェライト系材料は冷却時に相変化を起こし、その過程で疑似ランダム的に配向した体心立方構造が作り出されるのに対して、オーステナイト系の溶接では相変化が起こらないため、次のような特徴を持つオーステナイト微細構造が保持されます:

-γ-Fe(面心立方構造)、非磁性体

-粗い結晶粒構造(数ミリメートルに達する)

-異方性:材料の物理特性(音速、減衰、ビーム歪み)が結晶の配向方位に依存する。

実際問題として、この微細構造がオーステナイト系材料の検査性を決定づけます。

今日に至る開発の歴史

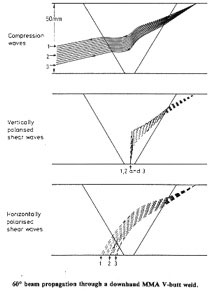

原子力分野: 原子力産業ではオーステナイト系材料を対象として非常に多くの研究開発が行われてきました。大規模なモデリング(1)もその中に含まれますが、微細構造の大きなばらつきのために具体的なアプリケーションへ適用するには明確な限界が存在することがモデリングの問題点です。この領域での主たる目標は遠心鋳造ステンレス鋼(CCSS)でした。代表的な結果を図1に示しますが、ここでも、実際に得られる結果は微細構造に強く依存します。鋳造ステンレス鋼の結晶粒度は他のオーステナイト系よりも著しく大きく、それに付随して検査上の問題が発生します。CCSSについて考えなければならない別な問題は、冷却速度やパイプ内での位置、溶接が容易でない加工処理などによって結晶粒度が変化することです。

図 1:オーステナイト系材料溶接部位に異なる波動モードを適用して得られるビーム伝播モデル例

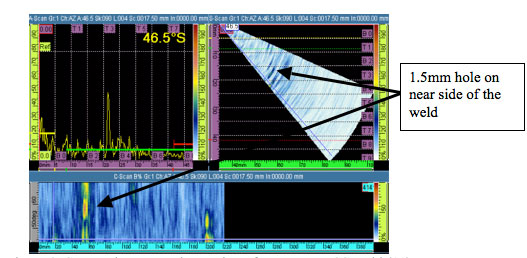

原子力分野における検査技術で標準的に使用されるのは低周波数L-波探触子(アレイ)です。50mmまでの肉厚ならば1MHz(2、3)、またはそれ以下の周波数を使用することもあります。ただし、周波数を低くすると感度が低下します。初期の研究では、ASMEのように、角度を固定した縦波ラスター検査が用いられました。しかし、それまでの標準的な探触子では焦点領域が限定される、角度が固定されるなどの制限が存在しました。近年では、原子力分野でもフェーズドアレイS-スキャンが優位となり、現在では多重S-スキャン法が使用されています(図2参照)。

図 2:溶接部位の多重パススキャンを模式的に示す

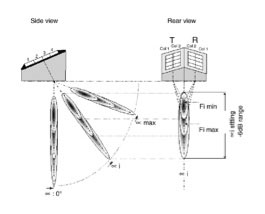

さらに最近になると、フェーズドアレイの実用性の向上とともに、TRL(Transmit-Receive Longitudinal)アレイが開発されました(4、5)。TRL PAプローブは定められた大きさのマトリックスを使用してある程度の焦点合わせを行い、ビームをあるレベルで横方向へ操縦することによって焦点深度を調節します。多くの場合、プローブはデュアルアレイ構成になっています:それぞれの側に2列存在し、長さを定義する素子数はさまざまです。代表的なTRL PAプローブの構成例を模式的に図3に示します(4 x15素子、2系統の列ペア)。

図 3:TRL PAプローブ模式図:デュアルアレイと角度の付いたビーム

TRL PAプローブは、一振動子型探触子と比較して非常に大きな利点を持っています:

- 利点1:表面における不感帯が非常に小さくなります

- 利点2:表面近傍でのノイズレベルが著しく減少します

- 利点3:フェーズドアレイはさまざまな角度と位置でS-スキャンを実行できます

- 利点4:マトリックスTRLプローブならば焦点深度を調節できます

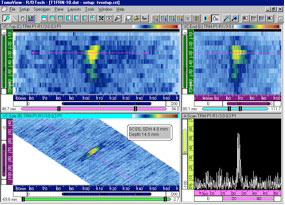

多重S-スキャンTRL PAプローブを使用すれば、従来型UTやシングルリニアアレイよりもはるかに優れた検出結果を得ることができます(図4参照)。ビーム形状をコントロールできるという特徴を持つTRL PAプローブは横方向のサイズ決定でも最良の結果をもたらします。しかし、TRL PAプローブには、リニアアレイと比較して校正と使用法が難しいという問題があり、この問題に対応するためにはアプリケーションに合わせた調整が必要となります。

図 4:鋳造ステンレス鋼上の5mm SDH(側面ドリル穴)にTRL PAプローブを適用して得られた検査結果

これとは対照的に、TOFD(伝播時間回折)の検査能力はそれほど高くありません。その理由は、結晶粒度が大きくなるにつれて、TOFDでは満足な欠陥検出を行えなくなるからです(6)。

石油化学分野のアプリケーション:

この分野のアプリケーションにはクラッディング、パイプライン、LNGタンク、異種金属間の溶接などが含まれます。概して、これらはすべて比較的新しいアプリケーションばかりであり、自動化された溶接方法を用いて、より高度に結晶粒度をコントロールしようとする傾向があります。その意味で、これらのアプリケーションは鋳造材と比較して、より簡単なものと言うこともできます。物理的な基礎ははっきりしていますが、これらアプリケーションの大部分は企業の「独占所有物」です。

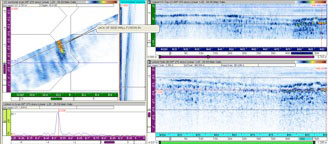

図5に示すのは、企業独自のフェーズドアレイ校正技術(溶接材料内を通して複数の反射体を配置)を用いて異種金属間溶接の検査を行った結果の例です。この検査法では、横波と縦波を組み合わせて使用しています。図5から分かるように、クラッド表面からの反射がはっきりと見えています(7)。

図 5:フェーズドアレイS-スキャンを使用したDSM溶接検査

クラッディングの上方にノッチがはっきりと見える(矢印)。

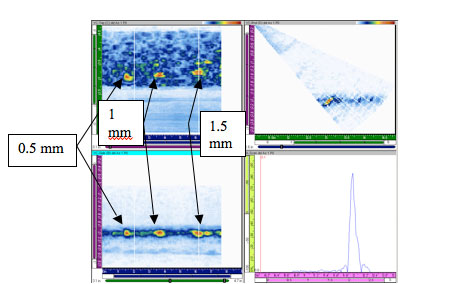

モード変換が起こるとビームをスキップできないため、クラッディングでもこれと類似の問題が起こります。ここでも、S-スキャンを横波または縦波と組み合わせるのが良い方法です。図6に示すのは、参照用のノッチを作り込んだクラッドプレートです。ノッチがはっきりと見えており、ノイズレベルも十分に低いことが分かります。

図 6:深さ0.5、1、1.5 mmのノッチが作り込まれたクラッドプレート

この方法の大きな特長は溶接部位を通して検査できることです(ただし、溶接部のクラウンを取り除く必要があります)。

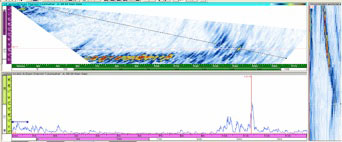

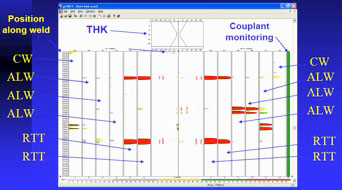

LNG(液化天然ガス)タンクは、低温における強靱性を保つために9%ニッケル含有オーステナイト鋼を使用します。ここでも同じ物理的原理が当てはまり、縦波の方が横波よりもうまく機能します。図7に示すのは、LNGタンクのゾーン弁別法の一例(特許取得済)ですが、パイプラインで用いられる手法とも類似しています(8)。

図 7:ストリップチャート法をLNGタンク検査に適用した例(CB&I.より許可を受けて転載)

それ以外の会社も独自の検査法を開発しつつあり、たとえばApplus RTDは7に類似したゾーン弁別法を使用しています(9)。AITはE-スキャンという手法を用いており、この方法では、図8に示すように、位置決めのために溶接の肉盛りを利用します。

図 8:LNG溶接部のE-スキャンとA-スキャン(左):側壁部が溶融していない。AIT社の許可を得て転載(7)

ゾーン弁別法は迅速性という点でより優れていますが、画像の質はやや劣ります。最近はより高度なシステムの開発が進んでおり、パイプライン溶接の日常検査を過酷な稼働状態のままで実施できるようになると思われます(10)。新規開発のPipeWIZARD

v4ならばデュアルマトリックスアレイ(たとえばTRL PA)を駆動することができます。

EWIで実施されたスーパーオーステナイト系の溶接検査においても、検査性については類似の結論が得られています(11)。

推奨される超音波検査戦略

このレポートからご理解いただけたと思いますが、オーステナイト系の検査に使用できる技術は複数存在し、いずれも一般的に知られています。オーステナイト系を特徴付けるのはその結晶粒度です:粒度が大きいため波面の歪みや分裂、減衰などの問題が起こります。この点においては、最近の石油化学分野のアプリケーションの方が原子力分野で使用されていた古いCCSS配管よりも格段に検査性に優れています。

超音波検査を戦略的に実施するために、どのAUT検査会社にも役立つステップをシンプルにまとめると次のようになります。

- 標準方式としてすでに確立されている横波で溶接検査を実施してみる

- これがうまく機能しない場合は、縦波ウエッジを試してみる

- 例えば、5MHzから2MHzへ(肉厚によっては、さらに1MHzまで)周波数を下げてみる

- 表面近傍のノイズが大きい場合は、デュアルプローブ方式を試みる

- 従来方式のUTを用いて適切と思われる波と周波数が決定されたならば、同じ波動モード、周波数、開口幅を適用してフェーズドアレイに切り換える

- 複数の角度から探傷範囲を完全にカバーできるように、コード化されたアレイとS-スキャンを使用した操作手順を開発する

- ノイズレベルが許容する範囲内で、データを統合して解釈の最適化を図る

結晶粒度が小さいのであれば、これまで説明したような包括的手段は必ずしも必要ではないことに留意してください。その例として図9に示すのは、薄肉オーステナイト系配管の自溶溶接部位から得られたフェーズドアレイS-スキャンです。このケースでは、速い冷却速度のため結晶粒度が小さいので、従来方式の横波でも検査に十分であることが分かります。

図 9:オーステナイト系SS溶接のS-スキャン横波検査(11)

結晶粒度を小さくできる可能性

これまでの説明から明らかなように、オーステナイト系の検査性を向上させるために重要なのは結晶粒度を小さくすることです。以下に列挙するように何種類もの方法が考えられますが、いずれの場合も結晶粒度の縮小はコストの増大を招く可能性が高く、さらに、融合不良のような欠陥の増殖を招く恐れもあります(11)。

1. 熱注入量の削減: 熱注入を支配する因子は電流と移動速度であり、電圧は小さな効果を及ぼすにすぎません。結晶粒度は冷却速度にも依存します。冷却速度に大きな影響を及ぼす因子として熱入力、プレートの肉厚、予熱を挙げることができます。しかし、全体として見ると、予熱はオーステナイト系の結晶粒度をコントロールする実際的な方法ではありません。結晶粒度を小さくするためのコントロール法に注目するのであれば、最も効果的と考えられるパラメーターは熱入力、とりわけ電流と移動速度です。

2. 線径を小さくする: 線を細くすると熱入力も低くなるため、結晶粒度は小さくなります。線径が小さくなると破壊靱性が向上しますが、溶接に要する時間は長くなります。したがって、時間が重要な因子であるアプリケーションでは、線径の減少が問題を起こす可能性もあります。

3. 溶接手順の変更: ある種のプロセスは他よりも小さな結晶粒度を作り出すという傾向が見られます。PGMAW(パルス・ガス・メタル・アーク溶接)は良好な溶融能力を維持しながら、熱入力を低下させるためにパルス法を適用しています。プラズマやPGMAWのような高強度プロセスは、いずれも他のプロセス(たとえばティグ溶接)よりも優れています。

4. 溶接金属の組成を変化させる: フェライト系金属含量を増やすことによって結晶粒度が小さくなります。フェライト系金属を増量しても強度面での影響はないと考えられますが、確実に耐食性へ影響を与えます。そもそもオーステナイト系を選択したのであれば、フェライト系が代替え材料として必ずしも適切ではありません。

5. シーディング: 結晶粒度が核生成と生長によって決まるのは明らかですから、シーディングの手法が結晶粒度を小さくするために何らかの寄与をするものと考えられます。ホウ素(B)の使用が提案されていますが、その一方で亀裂発生の原因にもなります。したがって、ホウ素添加にはあまり見込みがありません。

要約

- オーステナイト系、クラッディング、異種金属間溶接に係わる問題を1つだけで解決できる「完全な」ソリューションは存在しません。また、今後もそのような単一ソリューションが表れることはないと思われます。

- 解決のキーとなるのは溶接部位の微細構造です:結晶粒度が大きく、かつ配向している場合に問題が起こります。

- 現在考えられるソリューションは、何種類かの技術を階層的に順次試みてゆき、最も適切な技術を選択することです。

参考文献

- J.A. Ogilvy, "Ultrasonic Beam Profiles and Beam Propagation in Austenitic Weld using a Theoretical Ray Tracing Model", Ultrasonics, Vol. 24, No. 6, 1986, p. 337.

- M. Delaide, G. Maes and D. Verspeelt, "Appendix VIII qualification of manual phased array UT for piping", G Maes, J Berlanger, J Landrum and M Dennis, Insight Vol. 48, No. 4, April 2006, P. 240.

- A. Bulavinov, M. Kröning and F. Walte, "Ultrasonic Inspection of Austenitic and Dissimilar Welds", IVth Pan-American Conference on NDT, Buenos Aires October 2007.

- M. Delaide, G. Maes and D. Verspeelt, "Design and Application of Low-Frequency Twin Side-by-Side Phased Array Transducers for Improved UT Capability on Cast Stainless Steel Components", 2nd International Conference on NDE in Relation to Structural Integrity for Nuclear and Pressurized Components, New Orleans, May 2000.

- G. Selby, "Developments in the USA: Looking to the Future", 6th International Conference on NDE in Relation to Structural Integrity for Nuclear and Pressurized Components, Budapest, Hungary, October 2007.

- R. Martinez-Oña, S. Viggianiello and A. Bleuze, "On Qualification of TOFD Technique for Austenitic Stainless Steel Welds Inspection", European Conference on NDT 2006, Berlin.

- J. Halley and M. Moles, "Advances in the NDT of Dissimilar Metal Welds", Materials Evaluation, December 2008, P. 1241.

- R. Kruzic, "Ultrasonic Examination of 9% Ni Inner Shells of Liquid Natural Gas (LNG) Storage Tanks", FabTech 2008

- J. van der Ent, N. Findlay, N. Portzgen, O. Nupen, G. Endal and O. Forli, "Automatic Ultrasonic inspection of Pipeline CRA Layer", 12th Asia-Pacific Conference on NDT, 10 November 2006, Auckland, New Zealand.PWZ v4, Australia

- M. Lozev et al., "Inspection of Superaustenitic Stainless Steel Welds using Phased Array Ultrasonic Testing", EWI Project No. 446461RP, April 2003.

- S. Rigault and M. Moles, "PipeWIZARD Version 4 - A New, Improved Pipeline AUT Girth Weld Inspection System", Materials Australia, Surfer's Paradise, Australia, August 2009.

- D. Fairchild, private communication.