Quando o teste de ultrassom Phased Array (PAUT) é usado para inspecionar soldas em tubos, como em aplicações de inspeção de solda de circunferência, o problema comum da propagação do feixe é amplificado pela geometria da peça. Cada interface das paredes curvas de um tubo atua como lentes divergentes, ampliando o feixe acústico no eixo passivo (que está ao longo do eixo de elevação do elemento). A largura do feixe ao longo do eixo passivo da sonda Phased Array é fundamental para a precisão do dimensionamento do comprimento da falha. Quando os inspetores usam técnicas de dimensionamento de comprimento de falha com base na amplitude, uma grande largura de feixe sem foco no eixo passivo pode levar a taxas de rejeição mais altas.

Limitações físicas de sondas lineares Phased Array em fase no eixo passivo

Com mais frequência do que você imagina, os inspetores rejeitam falhas realmente pequenas o suficiente para passar nas tolerâncias exigidas. Como isso acontece? O principal motivo são as limitações inerentes ao equipamento de teste ultrassônico (UT). Normalmente, quando sondas Phased Array são usadas, os feixes ultrassônicos são focados eletronicamente no eixo ativo usando a direção do feixe, mas eles não possuem um mecanismo para focalizar o feixe no eixo passivo. Nossa inovadora série de calço com foco no eixo passivo (PAF) apresenta esse mecanismo.

Deficiências dos métodos de dimensionamento do comprimento da falha com base na amplitude

Um método comum de dimensionamento de comprimento de falha baseado em amplitude é a técnica de queda de 6 dB. No caso de uma inspeção usando uma sonda de matriz linear Phased Array, o inspetor move a sonda lateralmente ao longo do eixo de varredura, que é paralelo ao eixo passivo da matriz dos transdutores. Os inspetores são treinados para usar os picos e quedas na amplitude do sinal dos ecos de uma indicação para medir seu comprimento.

No entanto, o método de queda de 6 dB funciona apenas em falhas com tamanho igual ou superior à largura do feixe. Qualquer falha menor que o feixe é falsamente avaliada como sendo do mesmo comprimento que a largura do feixe. Por exemplo, se a largura do feixe for de 7 mm, mesmo uma falha de 5 mm de comprimento medirá 7 mm.

O papel da largura do feixe no aumento das taxas de rejeição

Esta limitação da técnica de queda de 6 dB se torna um grande problema quando códigos, como o ASME B31 da Sociedade Americana de Engenheiros Mecânicos, consideram qualquer defeito maior que 6 mm (ou 6,4 mm, dependendo do caso) como rejeitável. Se o feixe tiver 7 mm de largura, todos os defeitos menores que 7 mm serão rejeitados, mesmo alguns com comprimento máximo aceitável.

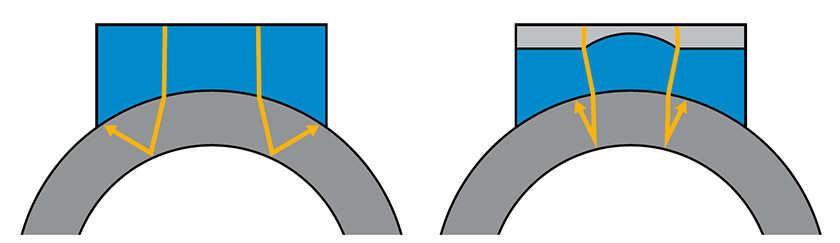

A divergência típica do feixe ultrassônico em um tubo (esquerda) é minimizada usando um calço PAF (direita).

Ampliando o problema: quanto menor o diâmetro, maior a divergência

Em todas as aplicações de inspeção de tubulações ultrassônicas, a curvatura da superfície atua como uma lente divergente. O feixe é ampliado ainda mais quando atinge a parede traseira curva do tubo (veja a ilustração à esquerda acima). Com tubos de menor diâmetro, essa divergência é ainda mais acentuada. Como a largura do feixe afeta diretamente a capacidade de dimensionamento de falhas, quanto maior o raio, maiores serão os defeitos aceitáveis. Como as inspeções de tubos menores têm mais a ganhar com as vantagens oferecidas pelos calços PAF, a série padrão abrange tubos com diâmetros externos que variam de 4,5 pol. a 8,625 pol.

Duas vantagens claras da utilização de calços com foco no eixo passivo

Nossos calços com foco no eixo passivo podem ajudar a reduzir significativamente esse problema de divergência de feixe. O design patenteado do calço inclui uma interface curva entre dois materiais com diferentes velocidades de som. A curvatura dentro do calço foca o feixe no eixo passivo. Este foco de feixe tem dois efeitos benéficos:

- Taxas de rejeição mais baixas, pois a largura menor do feixe permite o dimensionamento correto de falhas aceitáveis menores.

- Interpretação dos dados mais simples, porque as imagens de falhas serão mais nítidas ao longo do eixo de varredura.

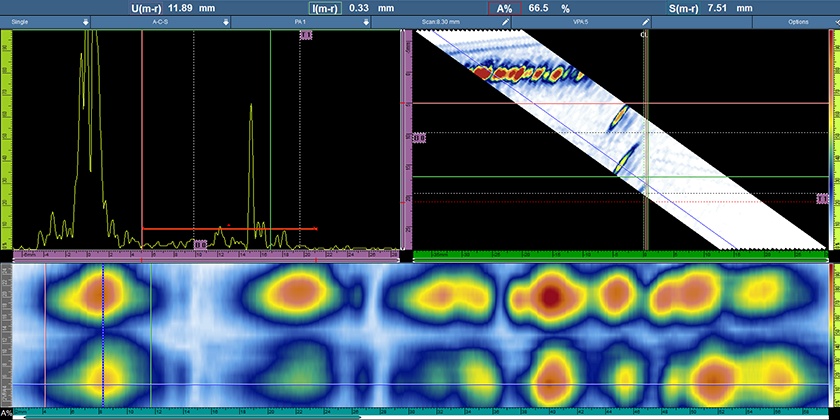

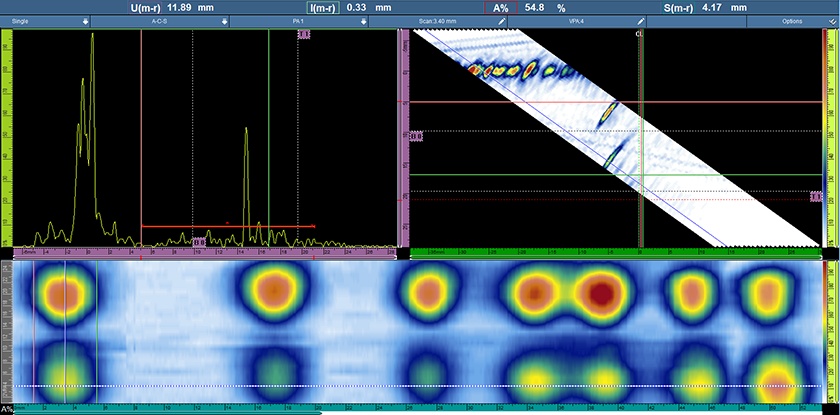

Essa configuração experimental ilustra a diferença de nitidez da imagem C-scan ao usar um calço padrão (em cima) e um calço PAF (embaixo) em um meio tubo com diâmetro externo de 4,5 pol.

Os resultados mostrados aqui são de testes experimentais apresentados em detalhes neste documento técnico. Na configuração, uma sonda Phased Array foi usada com um calço padrão e, em seguida, um calço PAF em um meio tubo com diâmetro externo de 4,5 pol. com orifícios passantes verticais perfurados de 1 mm de diâmetro. Com o calço padrão, a largura do feixe foi de 5,7 mm no diâmetro interno (ID) e de 7,5 mm de diâmetro externo ao retornar. Quando o calço PAF foi usado, a largura do feixe medido foi de 3,5 mm no diâmetro interno e de 4,2 mm no diâmetro externo.

O calço PAF proporcionou uma melhoria significativa na largura do feixe, particularmente no diâmetro externo (4,2 mm em oposição a 7,5 mm no calço padrão). Se um código como o ASME B31 fosse aplicado (com suas tolerâncias de comprimento de falha de 6 mm a 6,4 mm), algumas falhas menores detectadas pelo calço padrão seriam desnecessariamente rejeitadas.

Conteúdo relacionado

Artigo técnico: Série de calços com foco no eixo passivo

Tutorial sobre Phased Array — Foco com sondas Phased Array

Entre em contato

.jpg?rev=B6CF)