![]()

ドリル刃先の検査事例

ドリル刃は代表的な切削工具として、産業分野で幅広く使用されています。一般的に10cm程度の長さの金属製の細長いらせん形状の刃となります。高速回転して対象品を加工するので、高い耐摩耗性と耐熱性を確保するため、材質には超硬合金が多く使用されています。しかし、ドリル刃先端の破損による加工不具合は依然存在しています。ドリル刃の先端に破損がある場合、穴の位置精度が悪くなる、ドリルが折れる等の現象が発生する危険性があります。

そのため、ドリル刃先端の状態確認のための外観検査が必要となり、それには光学顕微鏡や操作性の高いデジタルマイクロスコープが用いられるケースが多くなっています。しかし、従来のデジタルマイクロスコープにおいては、検査員にとって大きく2つの課題があります。

課題➀:破損を見つける際の観察時の課題

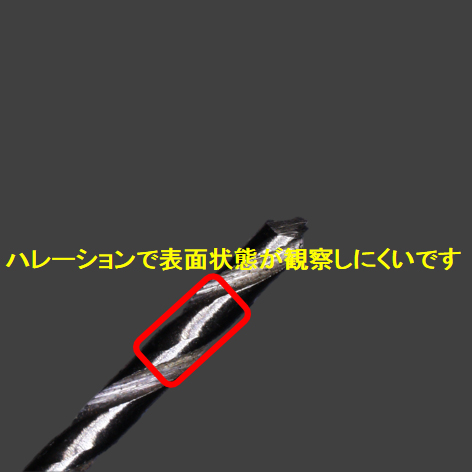

破損を見つけるためには、まず低倍率で広範囲を観察します。ドリルの刃は円柱に溝を切った、らせん状の形状をしています。したがって、従来のデジタルマイクロスコープでマクロ観察の照明を照射すると、刃の一部は光を強く反射して、画像が白くハレーションを起こして何も見えなくなるケースがあります。一方、他の部分は光が充分当たらず、暗くて何も見えなくなります。このように光の当たり方が極端に異なることがあり、ドリル刃のマクロ観察は困難でした。

観察の困難なドリル刃のマクロ画像

課題②:破損を見つけたあとに解析する際の課題

ドリル刃に破損を見つけたあとは、高倍率で破損の状態をより詳しく解析します。その際、ズームで倍率を高めても,破損状態をクリアな画像で表示できないケースがありました。デジタルマイクロスコープの解像力はレンズの解像力で決まります。 使用するレンズで捉えることのできない破損はズームで画像を拡大しても見えるようにはなりません。その場合、レンズを高い解像力のある高倍率レンズに交換する必要があります。しかし、レンズを交換すると観察位置やフォーカス合わせを再調整しなければなりません。

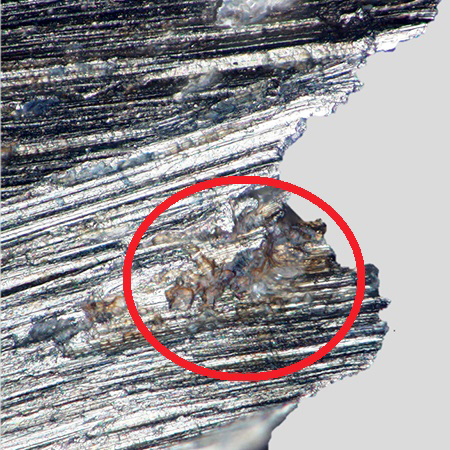

従来機による高倍率画像(1040X):不具合の形状がクリアに見えません

デジタルマイクロスコープDSX1000シリーズで解決できること

低倍率による観察時

DSX1000による低倍率観察により、ドリル刃のような材質や形状であっても照明が明るすぎる、または暗すぎて画像が見えないという状況を大幅に低減させることができます。

①低倍レンズの先端に拡散照明アダプタを装着できます。これにより、照明光が広範囲に均一な明るさで照射されます。

|

|

ワンタッチで取り付け可能な拡散照明アダプタ | |

②コンソールボックスのハレーション除去ボタンをワンプッシュするだけで、ドリル刃の明るすぎる画像を観察しやすい画像に補正できます。

ハレーション除去ボタン

DSX1000による低倍率画像(24X):均一な明るさで全体をクリアに観察できます

高倍率による観察時

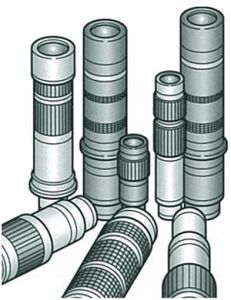

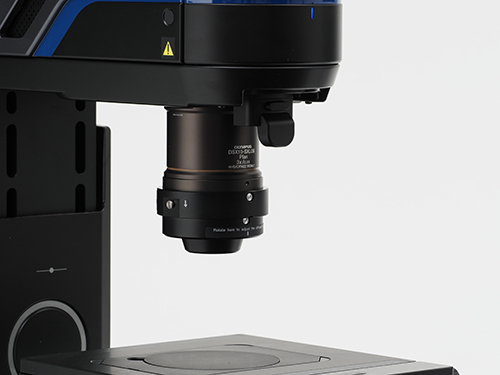

クリアな画像を実現する高解像力の対物レンズ

DSX1000では、専用の高解像力対物レンズをラインアップしています。従来のデジタルマイクロスコープにありがちな、ズーム機能だけで高倍率にすることで、低画質の画像になるということはありません。

DSX1000による高倍率画像(1035X):ドリルの不具合状態が詳細に観察できます