Inspection des soudures rapide et sécuritaire

La détection fiable des défauts dans les soudures est un enjeu pour bon nombre d’industries effectuant le soudage à grande échelle, comme les industries pétrolière, gazière et pétrochimique. Les soudures d’acier inoxydable ou de matériaux différents sont encore plus difficiles à inspecter, surtout quand il s’agit de déceler le manque de fusion.

La radiographie est la référence absolue pour le contrôle non destructif des soudures. Toutefois, des préoccupations de sécurité existent concernant ses limitations et les rayons X nuisibles utilisés. L’inspection par ultrasons bien configurée surmonte ces limitations, car elle utilise des ondes acoustiques plutôt que le rayonnement ionisant pour déceler les défauts rapidement, de manière fiable et sécuritaire, et sans avoir à interrompre le travail dans la zone d’inspection.

Inspection par radiographie

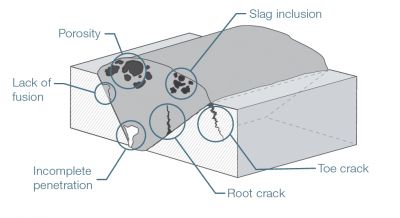

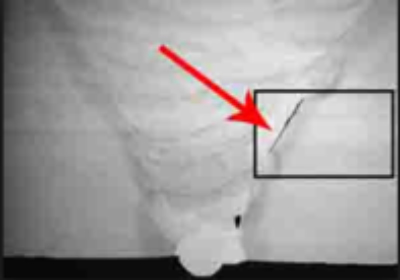

Référence actuelle absolue, la radiographie recourt à des photons haute énergie qui traversent le métal vers un détecteur situé du côté opposé. Toute irrégularité à l’intérieur du composant, que ce soit dans la soudure, le matériau de base ou à l’interface, est représentée comme une zone plus claire ou plus foncée sur le détecteur. La principale limitation de cette technique est les effets nuisibles du rayonnement. En raison des nombreux risques pour la santé des rayons X haute énergie, il faut mettre en place des mesures de protection pour éviter d’y être exposés. Généralement, cela signifie d’évacuer une grande zone à l’endroit même où a lieu l’inspection et d’interrompre tout autre travail à proximité. Quand vient le temps de choisir la méthode pour inspecter les soudures, la probabilité de détection fait partie des critères principaux. Il est prouvé que le contraste généré par des défauts comme le manque de fusion peut être faible quand la radiographie est utilisée. La probabilité de détection de ces défauts dans les soudures d’acier inoxydable ou de matériaux différents s’en trouve donc diminuée. |  Figure 2: Manque de fusion |

Le temps nécessaire à l’inspection d’une pièce constitue un autre problème de l’inspection par radiographie. Parfois, les longs temps d’exposition prolongent la durée d’inspection. Par conséquent, l’interruption du travail dans la zone d’inspection devient interminable. Quand la durée d’exposition aux rayons X est longues, il peut être judicieux de choisir une autre méthode permettant des économies de coûts grâce à une diminution du temps d’inspection et de l’interruption du travail.

Inspection par ultrasons des soudures d’acier inoxydable et de matériaux différents

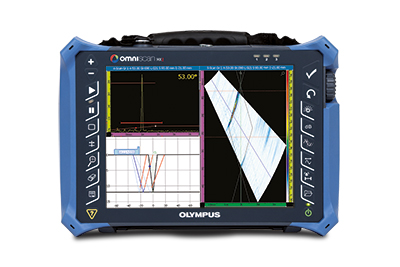

L’inspection par ultrasons pour rechercher des défauts dans les soudures est une technique de remplacement à la radiographie. Les appareils de recherche de défauts par ultrasons, comme l’OmniScan MX2 d’Olympus (figure 3), utilisent des ondes acoustiques plutôt que la radiation pour l’inspection des pièces. La recherche est basée sur la déflexion de ces ondes sur des interfaces à l’intérieur de la pièce. Pour maximiser la probabilité de détection, et pour rendre possibles la visualisation et les balayages sectoriels, il est possible d’utiliser des sondes à ultrasons multiéléments. Que sont les ultrasons multiéléments ? |  Figure 3: OmniScan MX2 d’Olympus |

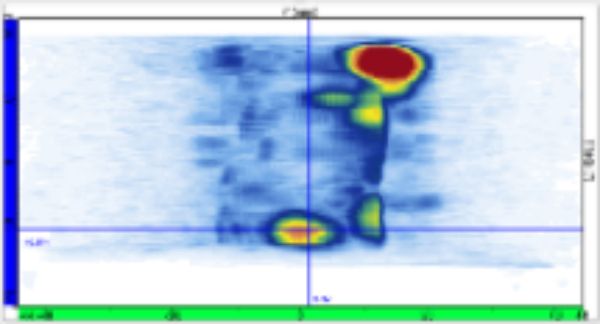

L’inspection par la méthode à émission-réception séparées peut être effectuée en utilisant des sondes à ultrasons conventionnels monoéléments ou des sondes à ultrasons multiéléments munies de plusieurs éléments. Ces sondes sont connues sous le nom de sondes Dual Matrix Array (DMA) [figure 5]. Durant l’inspection par ultrasons multiéléments, l’appareil de recherche de défauts contrôle chaque élément séparément.

Parmi les avantages des ultrasons multiéléments, mentionnons les capacités d’imagerie, les balayages sectoriels et la couverture facile de la soudure sans avoir à déplacer la sonde. Ces capacités, combinées à un contrôle amélioré du faisceau ultrasonore, simplifient l’inspection et améliorent la probabilité de détection.

Figure 4: Sonde multiélément TRL d’Olympus

Les niveaux de bruits peuvent être diminués en utilisant des sondes différentes pour l’émission et la réception.

Figure 5: Sonde Dual Matrix Array

Une sonde DMA contenant deux réseaux de 28 éléments combine les avantages de l’inspection par ultrasons multiéléments avec ceux de la technique à émission-réception séparées.

Résumé

L’inspection par ultrasons offre d’importants avantages par rapport à la radiographie, surtout pour l’inspection de matériaux de soudure difficiles. En effet, elle n’utilise pas de rayonnement ionisant, ce qui permet d’améliorer la sécurité et d’éviter les interruptions du travail. Elle accélère aussi l’inspection et améliore la probabilité de détection de certains défauts difficiles à déceler. Ces avantages font que l’équipement d’inspection par ultrasons, comme l’appareil de recherche de défauts OmniScan MX2 d’Olympus, est très adapté pour l’inspection de soudures à grande échelle qui doit être faite rapidement, de manière sécuritaire et offrir une grande probabilité de détection.

Vous trouverez des informations supplémentaires dans le livre blanc complet à l’adresse suivante : www.olympus-ims.com/en/easy-ultrasonic-phased-array-inspection-ofcorrosion- resistant-alloys-and-dissimilar-weld-materials/ (en anglais seulement). Ce livre blanc contient des conseils sur les différents paramètres dont il faut tenir compte pour configurer l’inspection par ultrasons correctement afin d’obtenir les meilleurs résultats d’inspection possible.

1 Rapport du Bureau pour la santé et la sécurité du Royaume-Uni (www.hse.gov.uk/research/rrpdf/rr301.pdf)

Auteur

Thierry Couturier

Spécialiste principal des applications et des produits — Ultrasons conventionnels et multiéléments

Division des solutions scientifiques

OLYMPUS EUROPA SE CO. KG