Schnelle und sichere Alternative für Schweißnahtprüfungen

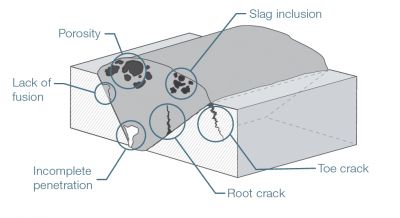

Die zuverlässige Erkennung von Schweißnahtfehlern stellt eine Herausforderung in vielen Industriezweigen dar, die Schweißverfahren in großem Umfang einsetzen, wie die Erdöl-, Gas- und petrochemische Industrie. Schweißnähte aus verschiedenen Materialien oder Edelstahl sind sogar noch schwieriger zu prüfen. Besonders Bindefehler sind manchmal schwer zu erkennen.

Das derzeitige Standardverfahren für die zerstörungsfreie Prüfung von Schweißnähten ist die Durchstrahlungsprüfung. Doch aufgrund der für die Durchstrahlungsprüfung eingesetzten Röntgenstrahlung bestehen Sicherheitsbedenken und Einschränkungen. Diese Einschränkungen werden mit der Ultraschallprüfung und richtiger Konfiguration aufgehoben, da Fehler mittels Schallwellen – und nicht durch ionisierende Strahlung – schnell, zuverlässig, sicher und ohne Arbeitsunterbrechung erkennbar sind.

Durchstrahlungsprüfung

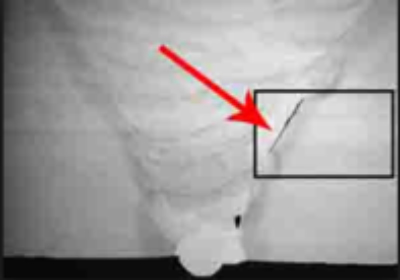

Bei der Durchstrahlungsprüfung, dem derzeitigen Standardverfahren, durchdringen Photonen das Metall mit hoher Energie und werden von einem Detektor auf der anderen Seite erfasst. Jede Unregelmäßigkeit im Inneren der Komponente – in der Schweißnaht, im Grundwerkstoff oder in der Verbindung – wird als hellerer oder dunklerer Bereich auf dem Prüfgerät dargestellt. Die Haupteinschränkung beim Einsatz der Durchstrahlungsprüfung ist die schädliche Wirkung der eingesetzten Strahlung. Aufgrund der hohen Risiken für die menschliche Gesundheit, aufgrund der energiereichen Röntgenstrahlung, müssen Strahlenschutzregeln beachtet werden, um eine Strahlenexposition zu vermeiden. Dies bedeutet in der Regel, dass ein großer Bereich in direkter Nähe der Prüfung evakuiert werden muss, wodurch die Arbeit in diesem Bereich unterbrochen wird. Die Erkennungswahrscheinlichkeit ist einer der Faktoren bei der Wahl einer Methode für Schweißnahtprüfungen. Es ist nachgewiesen1, dass mit der Durchstrahlungsprüfung der Kontrast von Fehlern, wie Bindefehlern, gering sein kann. Dies bedeutet, dass die Erkennungswahrscheinlichkeit dieser Fehlerart bei Schweißnähten aus verschiedenen Materialien oder Edelstahl geringer ist. |  Abbildung 2: Bindefehler |

Ein weiterer Nachteil der Durchstrahlungsprüfung ist die Prüfdauer für eine Komponente. In einigen Fällen führen lange Belichtungszeiten zu einer längeren Prüfdauer und damit zu einer längeren Arbeitsunterbrechung in diesem Bereich. Mit einer Umstellung auf schnellere Methoden können bei langen Belichtungszeiten Kosten eingespart werden, wie durch die Zeiteinsparung für den Prüfer und die minimale Arbeitsunterbrechung.

Ultraschallprüfung für Schweißnähte aus verschiedenen Materialien oder Edelstahl

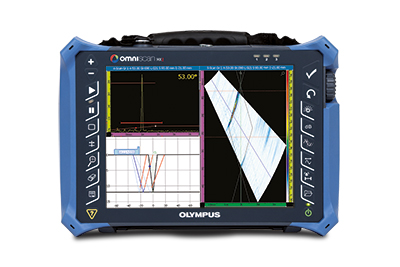

Die Ultraschalltechnik stellt eine Alternative für die Prüfung auf Schweißnahtfehlern dar. Ultraschallprüfgeräte, wie das OmniScan MX2 von Olympus (Abbildung 3), setzen Schallwellen zur Prüfung ein und keine Strahlung. Die Fehlererkennung basiert auf der Reflexion dieser Schallwellen an Verbindungsstellen im Inneren der Komponente. Um die Erkennungswahrscheinlichkeit zu maximieren und Bildgebung und Sektorbilder zu ermöglichen, können Phased-Array-Sensoren eingesetzt werden. Was ist Phased-Array? |  Abbildung 3: OmniScan MX2 von Olympus |

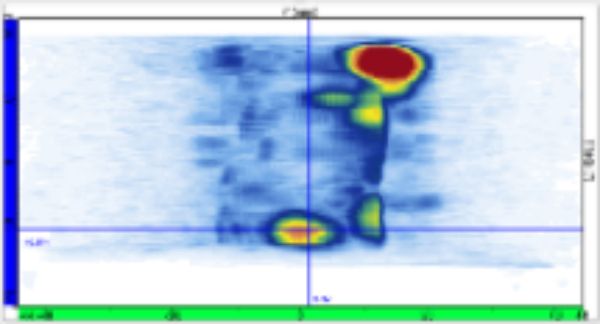

Die Sender-Empfänger-Technik kann mit Prüfköpfen für konventionellen Ultraschall, Einzelschwingern oder Phased-Array-Sensoren durchgeführt werden, wobei jeder Schwinger mehrere Elemente enthält. Diese Sensoren werden Dual Matrix Array Sensoren (DMA) genannt (Abbildung 5). Bei Phased-Array-Prüfungen steuert ein Prüfgerät jedes Element einzeln.

Vorteile der Phased-Array-Technik sind die Bildgebung, Sektorbilder und problemlose Prüfung der gesamten Schweißnaht – ohne dass der Sensor hin- und hergeführt werden muss. Dies, in Verbindung mit einer besseren Schallbündelsteuerung, vereinfacht die Prüfung, was zu einer verbesserten Erkennungswahrscheinlichkeit führt.

Abbildung 4: TRL Phased-Array-Sensor

Hintergrundrauschen kann durch getrennte Sender und Empfänger reduziert werden.

Abbildung 5: Dual Matrix Array Sensor

Ein DMA-Sensor aus zwei Schwingern mit 28 Elementen kombiniert die Vorteile der Phased-Array-Prüfung mit denen der Sender-Empfänger- Technik.

Zusammenfassung

Die Ultraschallprüfung bietet gegenüber der Durchstrahlungsprüfung wichtige Vorteile, besonders für schwierig zu prüfende Schweißnahtmaterialien. Sie erfordert keine ionisierende Strahlung, was die Sicherheit erhöht und Arbeitsunterbrechungen vermeidet. Die Prüfung lässt sich schneller durchführen und bietet eine höhere Erkennungswahrscheinlichkeit gewisser schwer erkennbarer Fehler. Durch diese Vorteile eignen sich Ultraschallprüfgeräte, wie das Phased-Array-Prüfgerät OmniScan MX2 von Olympus, für Schweißnahtprüfungen in großem Umfang, die schnell, sicher und mit hoher Erkennungswahrscheinlichkeit durchgeführt werden müssen.

Für weitere Informationen siehe das Whitepaper unter www.olympus-ims.com/en/easy-ultrasonic-phased-array-inspection-ofcorrosion- resistant-alloys-and-dissimilar-weld-materials/. Dieses Whitepaper enthält Angaben zu verschiedenen Parametern, die für eine richtige Konfiguration der Ultraschallprüfung berücksichtigt werden müssen, um bestmögliche Prüfergebnisse zu erhalten.

1 UK Health and Safety Executive report (www.hse.gov.uk/research/rrpdf/rr301.pdf)

Autor

Thierry Couturier

Senior Product and Applications Specialist – Ultrasound and Phased Array

Scientific Solutions Division

OLYMPUS EUROPA SE CO. KG