Jusqu’à aujourd’hui, les inspecteurs n’avaient pas d’information sur la couverture du faisceau produite par les appareils d’inspection par ultrasons multiéléments offrant la méthode TFM (total focusing method). Ils devaient essentiellement se fier à leurs hypothèses. En effet, les inspecteurs devaient présumer que la couverture du faisceau était uniforme sur toute la zone cible. Toutefois, comme nous le savons bien, les présomptions ne garantissent pas l’obtention de résultats précis.

Le fait de savoir à l’avance le niveau de couverture fourni par chaque mode de propagation et l’endroit où la sensibilité du signal est la meilleure – et la pire – donne aux inspecteurs un avantage considérable. Ils peuvent être beaucoup plus certains de la capacité de chaque mode à détecter le type de défaut qu’ils recherchent. Et dans le domaine de l’inspection, une certitude accrue est très avantageuse.

Région acoustique et méthode TFM

Bien que la méthode TFM soit utilisée depuis des décennies dans l’industrie médicale et depuis quelques années dans l’industrie du contrôle non destructif, les inspecteurs utilisant cette méthode doivent souvent fonctionner par essais et erreurs pour atteindre les résultats appropriés. Les nombreuses options de modes de propagation (parcours d’imagerie ou parcours sonores) peuvent dérouter l’utilisateur et rendre les résultats d’inspection imprévisibles.

Avec un système TFM habituel, l’utilisateur doit tenir pour acquis que la région d’influence acoustique (ou d’énergie) est répartie uniformément sur toute la zone ciblée sur le plan d’inspection. En réalité, le niveau d’influence acoustique varie dans la zone de balayage TFM, de sorte qu’il est possible que certains défauts ne puissent pas être détectés, même avec un rapport signal sur bruit suffisant. De nombreux facteurs peuvent avoir un effet sur l’influence acoustique réelle, comme la vitesse de propagation des ondes dans le matériau, la fréquence de la sonde, l’orientation du défaut, etc. Plus important encore, l’influence acoustique dépend fortement du mode d’inspection choisi.

Le défi que pose l’utilisation de la méthode TFM

Cette méthode consistant à créer une zone de travail donne à l’utilisateur de fausses attentes. Tout comme avec la méthode PAUT classique, la focalisation du faisceau effectuée par le logiciel après l’acquisition est limitée par la physique des ultrasons. Certains faisceaux ne peuvent tout simplement pas atteindre toutes les régions de la zone avec la puissance de focalisation présumée.

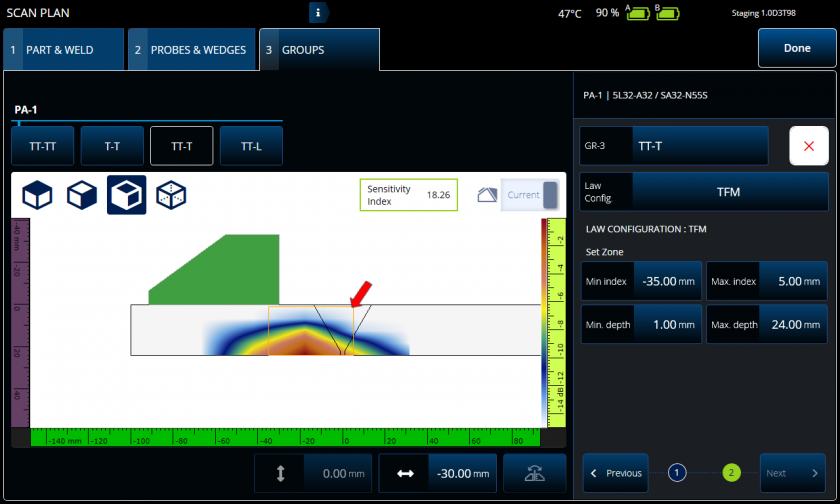

Par exemple, en mode TTT, il n’est pas possible d’atteindre une sensibilité acoustique assez élevée pour détecter un réflecteur situé dans le coin supérieur droit de la zone (voir la capture d’écran ci-dessous). Toutefois, un inspecteur pourrait facilement supposer que cette section est couverte et croire qu’elle fait partie de la zone focalisée.

Outil de modélisation AIM – La flèche rouge a été ajoutée pour mettre en évidence le manque de réponse en amplitude dans le coin supérieur droit de la zone pour un mode de propagation TT-T sur un défaut plan.

Améliorez votre visée

L’outil de modélisation de l’influence acoustique (AIM) guide l’utilisateur dans la sélection du mode approprié pour un type de défaut donné. L’outil crée une modélisation de l’amplitude dans la zone établie directement dans l’appareil de recherche de défauts OmniScan™. La modélisation affiche un code de couleurs :

- Les zones rouges indiquent que la réponse ultrasonore est très bonne et qu’elle a un écart entre 0 dB et −3 dB par rapport à l’amplitude maximale.

- Les zones orange présentent un écart entre −3 dB et −6 dB par rapport à l’amplitude maximale.

- Pour les zones jaunes, c’est un écart entre −6 dB et −9 dB.

- Et ainsi de suite.

Les inspecteurs peuvent choisir un réflecteur omnidirectionnel (volumétrique), comme de la porosité, ou un réflecteur plus plan, comme une fissure. Lorsque le type de défaut est sélectionné, la modélisation AIM se met à jour, montrant la différence d’amplitude pour un défaut donné selon un mode donné.

Outil de modélisation de l’influence acoustique (AIM) – La modélisation AIM se modifie à mesure que change la valeur de l’angle du réflecteur.

Cette fonction permet aux inspecteurs de comparer la couverture de chaque mode et de s’assurer qu’ils atteindront la sensibilité de signal optimale pour la détection dans la zone définie. Avant même de commencer l’inspection, les inspecteurs peuvent être sûrs qu’ils utilisent le mode approprié pour le type de défaut qu’ils ciblent.

Contenu connexe

Cinq bonnes raisons de passer à l’OmniScan X3

Article technique : Cartographie de l’influence acoustique en mode TFM