Introduction

Afin d’aider les concepteurs d’équipements et d’instruments, nous proposons toute une gamme d’objectifs et d’autres composants optiques dédiés aux fabricants de systèmes d’imagerie par microscopie. Ces composants permettent aux ingénieurs de concevoir efficacement des équipements d’analyse optique de haute qualité.

L’inspection des semi-conducteurs est l’un des domaines d’application qui nécessite l’utilisation de systèmes d’imagerie par microscopie. Les fabricants de semi-conducteurs doivent effectuer des inspections rapides, précises et nettes tout au long du processus de fabrication. Ils comptent sur les fabricants d’équipements d’inspection optiques pour innover et créer des outils d’inspection qui suivent l’évolution des exigences de l’industrie. Souvent, les fabricants de semi-conducteurs font appel à des experts en imagerie optique pour se procurer les systèmes opto-mécaniques nécessaires à l’inspection des semi-conducteurs. Une caractéristique essentielle d’un système optique qui servira à l’inspection des semi-conducteurs est la mise au point automatique, qui influence grandement la vitesse globale d’inspection. Pour que le système soit complet, il faut combiner la mise au point automatique au mécanisme d’axe Z motorisé du système optique, à un système d’éclairage, à des objectifs et à une caméra ou un capteur numérique.

Cet article technique explique comment nous avons créé un système de réglage automatique de la mise au point (BXC-FSU) qui s’utilise en association avec le mécanisme d’axe Z motorisé, le système d’éclairage, le boîtier de lampe, l’objectif et d’autres composants du microscope, pour aider les fabricants de semi-conducteurs à réaliser leurs inspections rapidement et efficacement.

Qu’est-ce que la mise au point automatique ?

Il existe deux types de systèmes de mise au point automatique :

- Mise au point sur des systèmes dits « passifs », qui utilisent l’image observée. Cette technique est souvent appelée « méthode par détection de contraste ». Elle ne fonctionne toutefois pas sur des échantillons à faible contraste comme les wafers vierges. Avec cette méthode, comme il est difficile de déterminer le sens de la mise au point, il faut déplacer la platine de positionnement suivant l’axe Z vers le haut et vers le bas afin de détecter l’augmentation ou la baisse du contraste de l’échantillon. Cela réduit la vitesse de mise au point et rend son maintien plus difficile. Cette méthode a néanmoins l’avantage d’être relativement peu coûteuse.

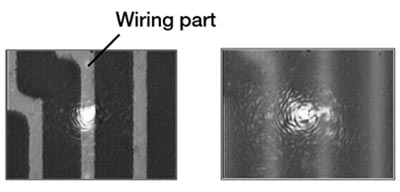

- Les systèmes actifs émettent un faisceau lumineux sur l’échantillon à partir d’une source lumineuse dédiée et font la mise au point en fonction de la lumière renvoyée. Cette technique est utilisée sur les systèmes d’inspection de pointe pour les échantillons manquant de contraste, comme les wafers vierges et les panneaux plats (figure 1).

|  |

Figure 1 – Inspection d’un wafer vierge

Méthode active de division de la pupille de sortie

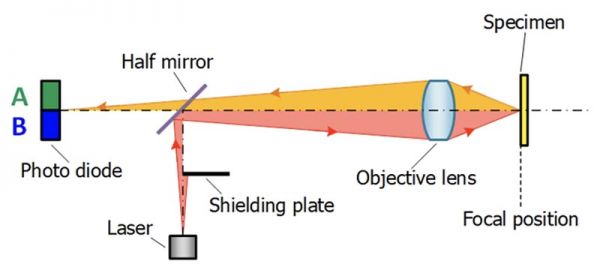

Figure 2 – Schéma illustrant la méthode active de division de la pupille de sortie

L’une des méthodes actives de détection de la mise au point est la division de la pupille de sortie (figure 2). Dans cette méthode, une plaque pare-lumière est placée entre la source de lumière et la lentille de l’objectif (figure 2). La lumière émise par la source laser est bloquée d’un côté par le pare-lumière. Après avoir traversé l’objectif en direction de l’échantillon, le faisceau laser est réfléchi sur l’échantillon, puis pénètre dans une photodiode à deux segments par l’intermédiaire d’un demi-miroir. L’intensité de lumière entrant dans chaque segment de diode (figures 2 A et B) change selon le degré de mise au point de l’échantillon. L’unité de mise au point automatique détecte le courant circulant à travers les segments A et B et le convertit en « signal d’erreur » à l’aide de l’équation (A-B)/(A+B). La position de mise au point est la position Z, où l’intensité de la lumière incidente est égale des deux côtés de la photodiode. En d’autres termes, lorsque le signal d’erreur est approximativement égal à zéro, l’unité de mise au point automatique sait que la mise au point est bien faite sur l’échantillon.

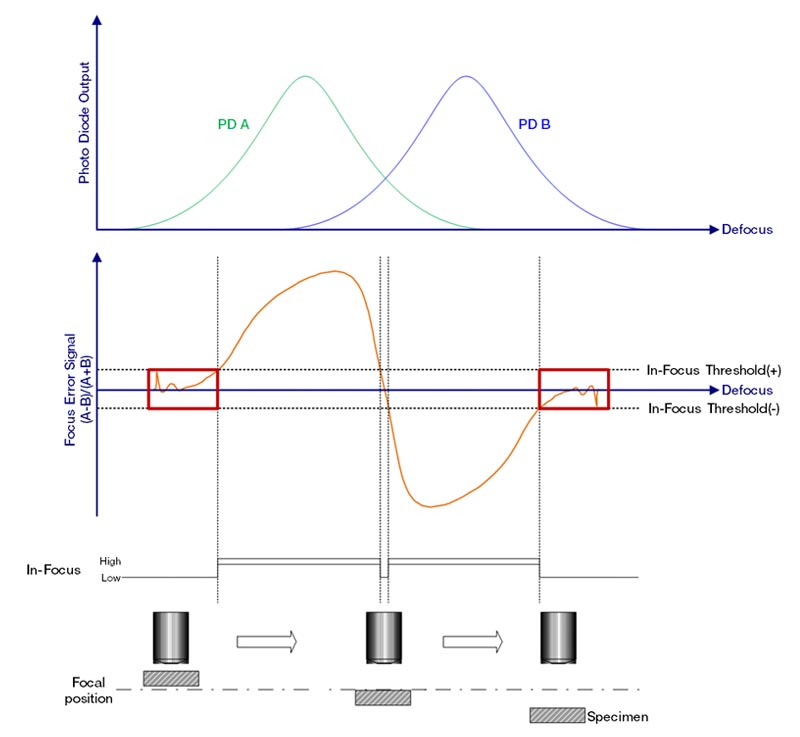

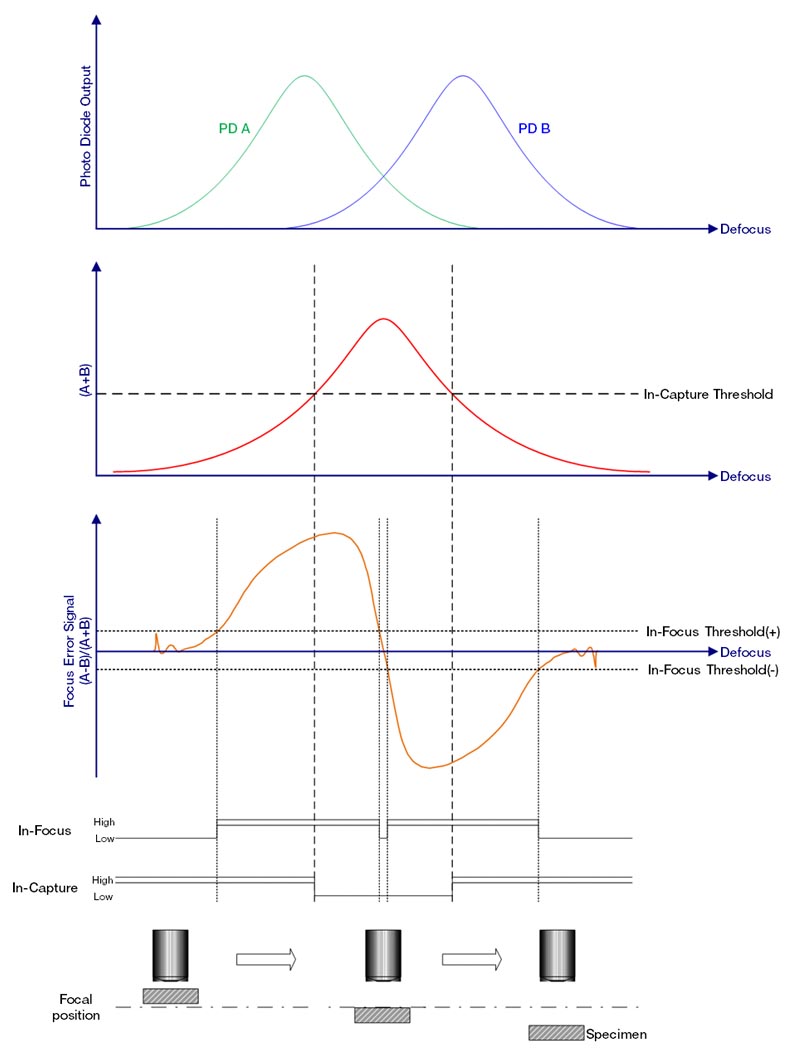

La figure 3 illustre la façon dont les signaux incidents sur les segments A et B de la photodiode et les valeurs des signaux d’erreur changent en fonction de la position de l’échantillon.

Figure 3 – Détection de la mise au point par la méthode active de division de la pupille de sortie

Transmission du signal d’erreur de mise au point

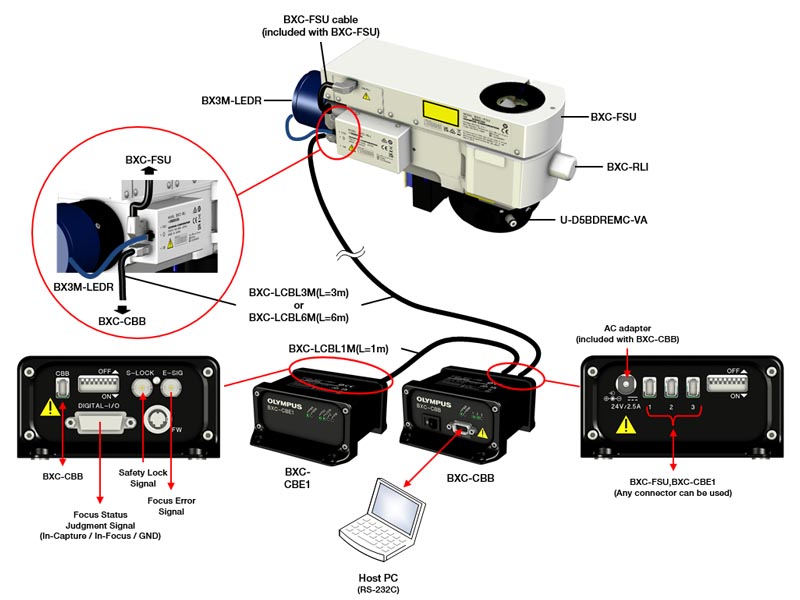

Le boîtier de commande de l’unité de mise au point automatique reçoit le signal et le transfère au logiciel qui contrôle le mécanisme d’axe Z motorisé. Pour transmettre les informations de mise au point au système du client, l’unité BXC-FSU est combinée au contrôleur BXC-CBB (figure 4).

Découvrez comment fonctionne le contrôleur BXC-CBB

Figure 4 – Configuration du contrôleur BXC-CBB

Les informations de mise au point transitent dans le système de la manière suivante : BXC-FSU → BXC-RLI → BXC-CBB → BXC-CBE1. Le contrôleur BXC-CBE1 crée le signal analogique, lequel est transféré à l’équipement du client sur la base des informations de mise au point initialement fournies par l’unité BXC-FSU.

Le contrôleur BXC-CBE1 produit trois types de signaux :

- Signal d’erreur de mise au point

- Signal de proche mise au point (in-capture)

- Signal de mise au point

Le signal d’erreur (A-B)/(A+B) décrit ci-dessus est émis sous la forme d’un signal analogique allant de -10 V à 10 V, et la direction de la position de mise au point peut être déterminée selon que la tension est positive ou négative.

La position où le signal d’erreur passe par 0 V est la position de mise au point. Comme le montre la figure 5, le signal de mise au point s’active lorsque le signal d’erreur se situe dans la plage seuil de mise au point autour de 0 V. La plage d’activation du signal de mise au point correspond à l’intervalle dans lequel l’échantillon se trouve dans la profondeur de champ de l’objectif (position de mise au point).

Toutefois, comme le montrent les encadrés rouges sur la figure 5, le signal d’erreur est également de 0 V lorsque l’échantillon est loin de la position de mise au point. Cela se produit parce que l’intensité de la lumière laser réfléchie par l’échantillon, lumière incidente sur la photodiode à deux segments, diminue à mesure que l’échantillon s’éloigne de la position de mise au point. Le signal de mise au point est affiché comme étant actif alors qu’il est en réalité faible, comme le montre la figure 5.

Figure 5 – Variation du signal d’erreur (A-B)/(A+B) et du signal de mise au point à chaque position Z

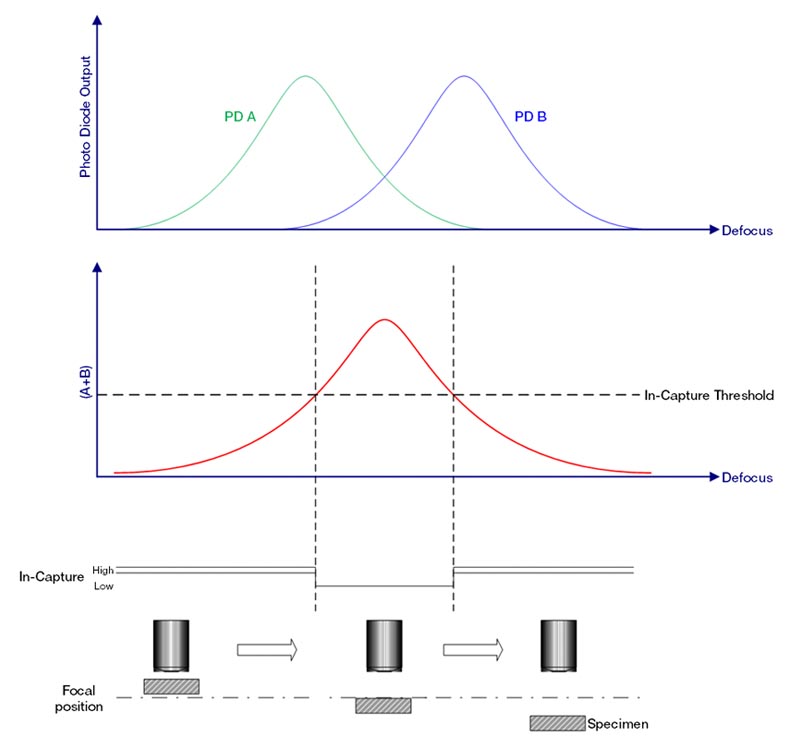

Le signal de proche mise au point indique l’intensité de la lumière laser émise par l’unité de mise au point automatique et réfléchie par l’échantillon vers la photodiode. Le système peut détecter l’intensité de la lumière réfléchie et déterminer si le signal zéro est causé par une faible intensité liée à une mauvaise mise au point sur l’échantillon. Le signal de proche mise au point s’active lorsque l’échantillon est situé à proximité de la position de mise au point, dans la zone dite « zone de proche mise au point ». Lorsque l’échantillon se trouve dans la zone de proche mise au point, la mise au point automatique peut être activée et utilisée pour atteindre la mise au point. L’échantillon se trouve dans la zone de proche mise au point lorsque la quantité totale de lumière (A+B) incidente sur la photodiode à deux segments dépasse une certaine valeur seuil (figure 6).

Figure 6 – Variation de l’intensité lumineuse totale A+B et signal de proche mise au point à chaque position Z. Le signal de proche mise au point s’active lorsque A+B dépasse une certaine valeur seuil. Le signal de proche mise au point est affiché comme étant actif au niveau bas sur cette figure.

Pour résumer, la position de mise au point est la plage associant l’activation du signal de proche mise au point émis par le contrôleur BXC-CBE1 avec une valeur du signal d’erreur proche de 0 V et l’activation du signal de mise au point. La figure 7 ci-dessous montre le statut des signaux de proche mise au point et de mise au point à chaque position Z. Ici, les signaux de proche mise au point et de mise au point sont actifs au niveau bas.

Figure 7 – Variations des signaux de proche mise au point et de mise au point

Sur la base de ce qui précède, la surveillance des trois signaux émis par le contrôleur BXC-CBE1 (le signal d’erreur, le signal de proche mise au point et le signal de mise au point) permet d’obtenir la mise au point et d’effectuer la communication avec le moteur Z et l’entraînement Z sélectionnés par le client. Tous ces éléments fonctionnent activement en coordination lorsque la platine se déplace vers chaque position d’inspection (figure 8).

Figure 8 – Relation entre l’objectif, l’image en cours d’acquisition et la forme d’onde (signaux de l’oscilloscope ; signal d’erreur : vert ; signal de mise au point : jaune ; signal de proche mise au point : bleu)

Un oscilloscope peut confirmer que tous les signaux sont actifs lorsque l’image est bien mise au point. On peut donc l’utiliser dans la conception et le développement de l’instrument.

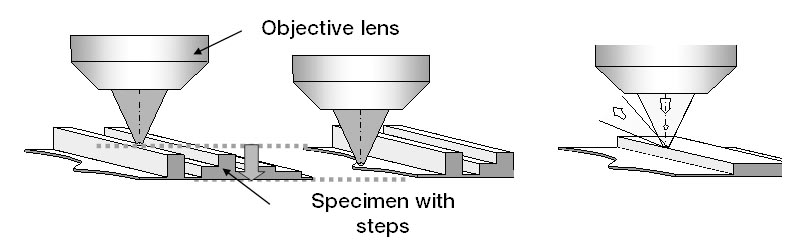

Projection laser multipoint

La topographie de l’échantillon peut affecter la réussite de la mise au point. Lorsqu’un laser est projeté en un seul point sur un échantillon et que celui-ci présente une structure à paliers, comme les motifs de fils fins sur les substrats semi-conducteurs, la position de mise au point peut fréquemment changer pendant le balayage de l’échantillon. C’est ce qu’on appelle le broutage. Il est également possible de voir la détérioration du rapport signal sur bruit des signaux d’erreur de mise au point provoquée par la diffusion du faisceau de mise au point automatique au bord d’un palier en surface de l’échantillon (figure 9). Les deux situations rendent difficile le maintien de la mise au point tout au long de l’inspection et la ralentissent.

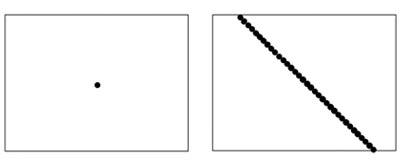

Pour réduire le broutage et améliorer la stabilité de la mise au point, l’unité BXC-FSU utilise un système actif de mise au point automatique multipoint (figures 10 et 11). Les points sont disposés dans un angle de 45° dans le champ d’observation, et le signal moyen provenant de tous les points produit une position de mise au point moyenne. Le moyennage de la position de mise au point dans le champ d’observation permet une mise au point automatique reproductible lorsque la surface de l’échantillon a des hauteurs variables

(a) Variation de la position de mise au point (b) Diffusion par les bords

Figure 9 – Facteurs d’instabilité de la mise au point

(a) Méthode monopoint (b) Méthode multipoint

Figure 10 – Comparaison des points focaux sur la surface de l’échantillon

(a) Dans la méthode monopoint, lors du déplacement de l’échantillon vers le côté où il y a un changement de relief (palier), la position Z est considérablement déplacée, et l’image n’est plus nette.

(b) En utilisant la méthode multipoint, la position de focalisation ne change pas même s’il y a un changement de relief (palier) sur l’échantillon, et elle se déplace latéralement.

Figure 11 – Comparaison de la stabilité de la mise au point entre les méthodes de détection de mise au point automatique monopoint et multipoint, avec des échantillons ayant des structures à paliers. Les points lumineux indiquent les points de détection de mise au point

Correction de l’aberration chromatique

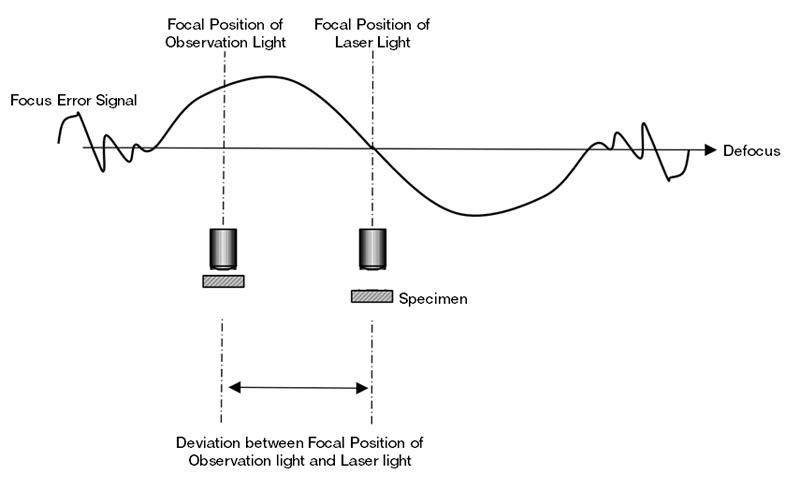

L’unité de mise au point automatique BXC-FSU utilise une source de lumière laser dans le proche infrarouge, la position de la platine pour la mise au point est donc différente avec le laser et avec la source de lumière blanche. Cela est causé par l’aberration chromatique, où l’indice de réfraction du verre utilisé dans la lentille diffère en fonction de la longueur d’onde de la lumière (figure 12). Pour cette raison, l’unité BXC-FSU est équipée d’un mécanisme permettant de corriger l’aberration chromatique et de faire correspondre la position de mise au point de la lumière visible avec le faisceau laser infrarouge. L’aberration chromatique est corrigée à chaque changement d’objectif par la tourelle porte-objectifs en fonction d’une valeur prédéfinie, paramétrée dans le logiciel.

Figure 12 – L’aberration chromatique dans l’objectif donne lieu à deux positions de mise au point lors de l’utilisation de la lumière visible et du laser.

Conclusion

La technologie de mise au point automatique permet d’optimiser les temps de balayage de l’échantillon et d’améliorer la résolution. Comprendre les principes de la détection de la mise au point vous permettra d’intégrer l’unité BXC-FSU à votre système et d’en tirer le meilleur parti.

Pour savoir si cette unité fonctionnera dans votre système, veuillez consulter la page de documentation pour trouver des informations complémentaires.

Pour vous aider à comprendre le contrôle-commande des systèmes BXC-CBB et BXC-CBRLM, vous pouvez télécharger le logiciel de démonstration pour l’essayer.

Le manuel d’application de l’unité BXC-FSU, qui explique comment l’utiliser, est également disponible.

Pour en obtenir un exemplaire, veuillez remplir le formulaire de demande et écrire « Demande du manuel d’application » (« Request for Application Manual ») dans la section des commentaires.