Sélection de la sonde

La sélection de la sonde appropriée est un facteur essentiel pour garantir des performances optimales dans toute application de mesure d’épaisseur par ultrasons. Il est nécessaire de prendre en compte le matériau à mesurer, la plage d’épaisseur à couvrir, la géométrie de la pièce et sa température. Une grande variété de sondes aux caractéristiques acoustiques variées a été développée pour répondre aux besoins des applications industrielles. En général, les basses fréquences de 2,25 MHz et moins seront utilisées pour optimiser la pénétration pour la mesure de matériaux épais, très atténuants ou très diffusants, tandis que les hautes fréquences de 5 MHz et plus seront recommandées pour optimiser la résolution dans les matériaux plus fins, non atténuants et non diffusants.

Matériau : Le type de matériau et la plage d’épaisseur à mesurer sont les facteurs les plus importants dans le choix d’un mesureur et d’une sonde. De nombreux matériaux d’ingénierie courants, dont la plupart des métaux, des céramiques et du verre, transmettent très efficacement les ultrasons et peuvent facilement être mesurés sur une large plage d’épaisseur. La plupart des plastiques absorbent plus rapidement l’énergie ultrasonore et ont donc une plage d’épaisseur maximale plus limitée, mais peuvent néanmoins être mesurés facilement dans la plupart des situations de fabrication. Le caoutchouc, la fibre de verre et de nombreux composites peuvent être beaucoup plus atténuants et nécessitent souvent des mesureurs à haute pénétration avec des émetteurs/récepteurs optimisés pour un fonctionnement à basse fréquence.

Épaisseur : Les plages d’épaisseur vont également dicter le type de mesureur et de sonde à sélectionner. En général, les matériaux minces sont mesurés à haute fréquence et les matériaux épais ou atténuants sont mesurés à basse fréquence. Les sondes à ligne à retard sont souvent utilisées sur des matériaux très fins, bien que les sondes à ligne à retard (et d’immersion) aient une épaisseur maximale mesurable plus restreinte en raison de l’interférence potentielle d’un multiple de l’écho d’interface. Dans certains cas impliquant de larges plages d’épaisseur et/ou des matériaux multiples, plus d’un type de sonde peut être nécessaire.

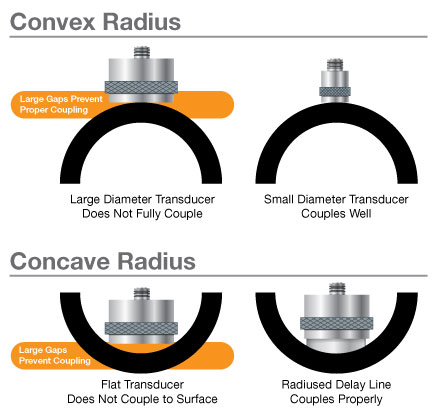

Géométrie : Au fur et à mesure que la courbure de la surface d’une pièce augmente, l’efficacité du couplage entre la sonde et la pièce inspectée est réduite, donc lorsque le rayon de courbure augmente, la taille de la sonde doit généralement être réduite. Les mesures sur des rayons très étroits, en particulier les courbes concaves, peuvent nécessiter des sondes à ligne à retard spécialement profilées ou des sondes d’immersion sans contact pour un couplage sonore correct. Les sondes à ligne à retard et d’immersion peuvent également être utilisées pour les mesures dans les rainures, les cavités et les zones similaires dont l’accès est limité.

Température : Les sondes de contact courantes peuvent généralement être utilisées sur des surfaces jusqu’à une température d’environ 50 °C. L’utilisation de la plupart des sondes de contact sur des matériaux plus chauds peut entraîner des dommages permanents dus aux effets de l’expansion thermique. Dans ce cas, il faut toujours utiliser des sondes à ligne à retard résistantes à la chaleur, des sondes d’immersion ou des sondes à émission-réception séparées conçues pour les hautes températures. Voir la section 7.1 pour de plus amples informations sur les mesures sur les surfaces à haute température.

En général, les résultats les plus fiables et les plus reproductibles seront obtenus avec la plus haute fréquence et le plus petit diamètre de sonde qui donnera une performance adéquate sur la gamme d’épaisseur à mesurer. Les sondes de petit diamètre sont plus facilement couplées à la pièce inspectée et permettent d’obtenir la couche de couplant la plus fine à une pression de couplage donnée. En outre, les sondes à haute fréquence produisent des signaux avec des temps de montée plus rapides, ce qui améliore la précision de la mesure. D’un autre côté, les propriétés acoustiques ou l’état de surface du matériau inspecté peuvent exiger que la fréquence de la sonde soit abaissée afin de pallier un mauvais couplage ou une atténuation ou une diffusion du son dans le matériau.

Les applications d’inspection de la corrosion constituent une catégorie en soi, normalement traitées avec des sondes à émission-réception séparées. Les sondes à émission-réception séparées sont généralement robustes et capables de résister à une exposition à des températures élevées, et sont très sensibles à la détection des piqûres ou d’autres conditions d’amincissement localisé. Cependant, elles ne sont généralement pas recommandées pour les applications de mesure de précision en raison de la possibilité de dérive du zéro et de l’imprécision de la synchronisation due à la correction trigonométrique requise par le parcours sonore en V qu’ils génèrent.

Certaines recommandations générales pour les sondes qui peuvent être utilisées pour les matériaux et les gammes d’épaisseur les plus courants se trouvent dans la section Appendices.