Résumé

De nombreux codes de normes permettent la substitution d’une méthode de contrôle déclarée non destructive (CND) à une autre, tant que certaines exigences sont respectées. Pour ce qui est des méthodes d'inspection non fondées sur un code, on les revoit constamment à des fins d’économies de coûts et d’amélioration des processus. L’une des substitutions qui gagnent en popularité et en pratique est l’utilisation de méthodes par ultrasons au lieu des méthodes par radiographie auparavant utilisées.

Introduction

La radiographie et les ultrasons sont deux techniques complémentaires de contrôle non destructif (CND) et peuvent toutes deux être utilisées, entre autres, pour l’inspection volumétrique des fissures, du manque de fusion et des porosités dans les soudures et les composants. Le choix de l’une ou de l’autre méthode dépend souvent des consignes données dans les processus externes ou des petites différences dans la capacité de détection pour une inspection particulière. Ces dernières années, on a vu l’utilisation des ultrasons prendre de l’ampleur dans des applications où la radiographie était habituellement employée, et ce, tant dans la pratique que chez les principaux organismes de normalisation comme l’ASME (American Society of Mechanical Engineers) et l’API (American Petroleum Institute). Bien que la plupart des codes ne précisent pas la méthode d’inspection par ultrasons à utiliser, l’inspection par ultrasons multiéléments est devenue la méthode de remplacement la plus répandue dans les processus d’inspection. Cette méthode est également souvent combinée à la diffraction en temps de vol (TODF), car les unités d’acquisition et les scanners modernes peuvent prendre en charge les deux méthodes simultanément. Auparavant, ces méthodes étaient indiquées dans des cas ou dans des appendices annexés aux codes de normes. Toutefois, après qu’elles soient devenues une pratique courante et efficace dans l’industrie, ces méthodes ont été ajoutées directement à la partie principale de la plupart des codes de normes, comme dans le code de l’ASME, section V, article 4 de 2010 et des années ultérieures. Aujourd’hui, les appareils à ultrasons multiéléments modernes sont hautement portables, moins coûteux et plus faciles que jamais à utiliser. Il n’a donc jamais été aussi facile de passer de la méthode par radiographie à la méthode par ultrasons.

Avantages des ultrasons par rapport à la radiographie

- Taux de détection élevé, en particulier pour les fissures et le manque de fusion

- La méthode par ultrasons permet généralement de mieux détecter les défauts plans que la méthode par radiographie.

- Dimensionnement précis de la hauteur des défauts et réduction du nombre de rejets ou de réparations avec l’utilisation de la méthode d’évaluation technique critique

- Les ultrasons permettent à l’inspecteur de mesurer la hauteur des défauts, ce qui lui permet de déterminer la gravité du défaut sur le plan volumétrique (plutôt que de déterminer uniquement le type et la longueur du défaut).

- Pas de rayonnement ni de dangers; aucun permis ou travailleur supplémentaires nécessaires

- Pas de zones protégées : les gens peuvent continuer de travailler à l’endroit où sont effectuées les analyses par ultrasons

- Aucune génération de produits chimiques ou déchets, contrairement à la radiographie sur films

- Analyse en temps réel permettant une évaluation instantanée de la soudure et un retour d’information au soudeur

- Rapports de configuration et d’inspection en format électronique – ce que la radiographie sur films ne peut offrir

Exemples de codes portant sur le remplacement du contrôle radiographique par le contrôle par ultrasons

- Code de l’ASME, cas 2235

- Code de l’ASME, cas 179

- Code de l’ASME, cas 168

- Code de l’ASME, cas N-659

- Code de l’ASME N-713

- API 620/650, app. U

- Appendices obligatoires de la section V du code de l’ASME

Exigences d’équipement et d’inspection habituelles

- Unité d’acquisition avec fonction de rétention et de codage de données A-scan brutes (OmniScan ou Focus LT)

- Plan d’inspection et procédure montrant la stratégie d’inspection documentée et les paramètres essentiels

- Scanner industriel (codeur) pouvant balayer à plusieurs reprises une soudure ou un composant (de manière semi-automatique ou automatique)

- Le choix du scanner se fait en fonction du nombre de soudures, du diamètre du tube et d’autres variables liées à l’application.

- Données livrables

- L’analyse s’effectue directement sur l’appareil d’acquisition ou sur le logiciel OmniPC ou TomoView.

- Performance démontrée de l’équipement, de la procédure, de l’opérateur et du processus d’inspection

- Critères d’acceptation de rechange, au besoin

- Sondes, sabots, systèmes d’approvisionnement en couplant et autres accessoires

- Formation et certification appropriées des employés

|  |

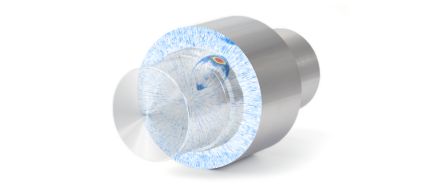

Scanner WeldROVER entièrement automatique et scanner semi-automatique avec appareil de recherche de défauts OmniScan

Conclusion

Le remplacement de la méthode par radiographie est devenu une tendance dans l’industrie et une pratique reconnue par les normes. Abordables et faciles à utiliser, les appareils à ultrasons multiéléments modernes et les logiciels associés ont donné de l’élan à cette pratique dans les dernières années. Parmi les principales raisons expliquant que cette tendance dure dans le temps, citons les économies en coût et en temps, la sécurité améliorée pour les inspecteurs et les gens à proximité, et l’utilisation de critères d’acceptation de rechange menant à une réduction des rejets et des réparations.