Rohöl ist ein wichtiger Rohstoff zur Energiegewinnung, aber die Verwendung in seiner natürlichen Form ist nicht effizient und möglicherweise gefährlich. Darum wird Rohöl in Erdölraffinerien zu Erdölprodukten verarbeitet.

Die Raffination beginnt mit dem Erhitzen des Rohöls, das dann durch eine Rektifikationsanlage (sogenannte Destillationstürme) geleitet wird. In den Destillationstürmen werden Diesel, Erdgas und andere Produkte abgedampft und bei verschiedenen Temperaturen gewonnen. Die Destillationstemperatur für Erdölerzeugnisse reicht von 30 °C bis zu 565 °C und mehr. Diese hohen Oberflächentemperaturen der Raffinerieanlage stellen eine große Prüfherausforderung dar.

1. Herausforderung: zu heiß für die Prüfung

Zur Überwachung von Korrosion und anderen Defekten, die zum Versagen und Ausschalten der Anlage führen können, müssen regelmäßig Dickenmessungen mit Ultraschalltechnik (UT) durchgeführt werden. Da die Raffination kontinuierlich läuft, kann die Anlage nicht abgekühlt werden, ohne dass das gesamte Verfahren unterbrochen werden muss. Doch die hohen Oberflächentemperaturen können den Messkopf leicht zerstören. Viele Messköpfe sind nur für Temperaturen bis zu 50 °C bestimmt.

1. Lösung: hitzebeständige Messköpfe

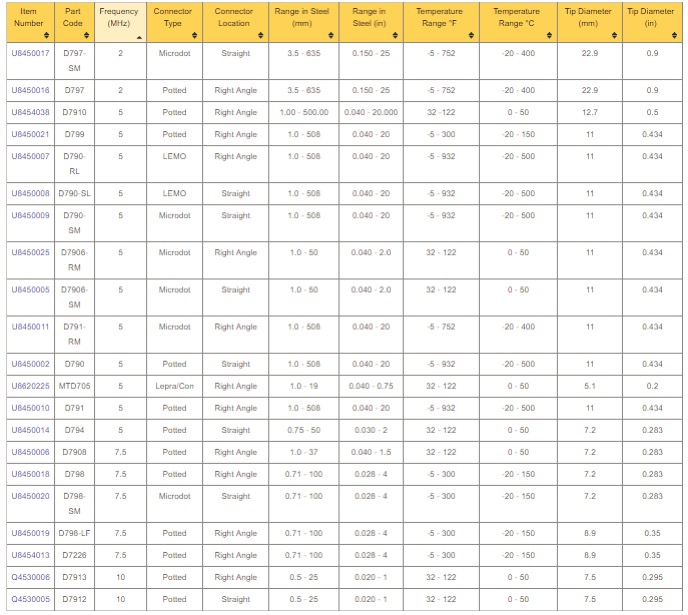

Anders als herkömmliche Ultraschallköpfe, verfügen Sender-Empfänger-Messköpfe über Vorlaufkeile aus einem Material, das als Isolierung zwischen dem aktiven Messkopfelement und der heißen Prüfoberfläche fungiert. Diese Sender-Empfänger-Messköpfe werden häufig für Anwendungen bei hohen Temperaturen empfohlen, da einige (wie der D790) auf Oberflächen bis zu 500 °C mit unterbrochenem Kontakt (5 Sekunden oder weniger) eingesetzt werden können.

Sender-Empfänger-Messköpfe für die Korrosionsmessung mit Temperaturangaben

2. Herausforderung: wechselnde Schallgeschwindigkeiten

Genaue Dickenmessungen mit Ultraschall sind u. a. von der Schallgeschwindigkeit im Prüfteil abhängig. Mit zunehmender Temperatur im Prüfteil verringert sich die Schallgeschwindigkeit, was die Genauigkeit der Messwerte beeinträchtigt. Nach ASTM E797-95 verringert sich die Schallgeschwindigkeit von Kohlenstoffstahl um „ca. 1 % pro 55 °C“ bei zunehmender Temperatur.

Um dieses Problem zu lösen, kalibrieren einige Prüfer das Prüfgerät oder den Dickenmesser mithilfe eines heißen Kalibrierblocks. Um den Kalibrierkörper zu erhitzen, halten sie ihn an das Prüfteil (Rohr oder Tank). Doch dieses Verfahren ist langsam, außerdem entspricht die Temperatur des Kalibrierkörpers nicht genau der des Prüfmaterials, was unpräzise Messwerte verursacht.

Eine andere Methode ist die Durchführung von Dickenmessungen und die manuelle Korrektur-Berechnung basierend auf der Dicke und Temperatur des Prüfteils. Diese Technik ist zeitaufwendig und der Bediener kann nicht den wahren Dickenmesswert während der Messung sehen.

2. Lösung: automatische Temperaturkorrektur

Unser Vorgänger, Panametrics NDT, hat vor 15 Jahren erstmals eine entsprechende Lösung entwickelt. Der derzeitige 38DL PLUS Ultraschalldickenmesser enthält eine Temperaturkorrektur-Software (als Standard-Option) zur Kalibrierung des Dickenmessers bei Raumtemperatur mit problemloser Eingabe der erhöhten Temperatur des Prüfmaterials. Das Gerät kompensiert automatisch die Schallgeschwindigkeitsänderung und zeigt die temperaturkorrigierte Dicke an. Die Software ist einfach zu bedienen und erfordert wenig Aufwand zum Einrichten. Damit können Kalibrierungen schnell durchgeführt und temperaturgeführte Messwerte in Echtzeit erhalten werden. So einfach ist es.

Ähnliche Artikel

8 Tips to Improve Your High-Temperature Corrosion Thickness Measurements

High-Temperature Ultrasonic Testing