COBRA-Scanner und Fehlerprüfgerät OmniScan MX2 zur Prüfung von Wärmetauscherschlangen während der Fertigung

Einführung

Die Prüfung von Wärmetauscherschweißungen ist aufgrund der Anzahl der zu prüfenden Schweißnähte und deren räumlicher Nähe eine große Herausforderung. Um die Schweißnähte erreichen zu können und eine hohe Produktivität zu erzielen, muss ein Werkzeug verwendet werden, das für solche Prüfungen optimiert ist. Der COBRA Scanner von Olympus kann zur Prüfung von Außendurchmessern zwischen 21 mm und 114 mm verwendet werden. Er kann bis zu zwei Phased-Array-Sensoren aufnehmen, wenn der Freiraum für Messungen begrenzt ist. Dieses Anwendungsbeispiel stellt einen Fall vor, bei dem ein Kunde die COBRA Lösung mit einem OmniScan Fehlerprüfgerät erfolgreich für Phased-Array-Ultraschallprüfungen eingesetzt hat und dadurch auf Durchstrahlungsprüfungen verzichten konnte.

Gründe für die Wahl der Phased-Array-Ultraschallprüfung statt der Durchstrahlungsprüfung

Dreifeld Materialprüftechnik GmbH ist ein deutsches Prüfunternehmen, das mit der Prüfung von Wärmetauscherschlangen in einer Fabrik beauftragt wurde. Die aus mehreren Rohren und Bögen zusammengesetzten Teile werden von Stromversorgern zur Luft-Flüssigkeits-Wärmeübertragung eingesetzt.

Obwohl die Durchstrahlungsprüfung die vom Hersteller vorgeschlagene primäre Methode der zerstörungsfreien Prüfung war, kam Dreifeld zu dem Schluss, dass die Ultraschallprüfung vorteilhafter wäre.

Mehrere Gründe führten zu dieser Entscheidung. Erstens hätte die Durchstrahlungsprüfung doppelt so viele Prüfer erfordert. Außerdem hätten sie die Prüfungen während der Nacht in Abwesenheit der anderen Mitarbeiter durchführen müssen, da die Einrichtung einer Sicherheitszone als zu schwierig erachtet wurde. Das gesamte Projekt hätte mit Durchstrahlungsprüfung ca. fünfmal länger gedauert als mit der Ultraschallprüfung, und da bei Nachtschichten Zuschläge gezahlt werden müssen, wären die Arbeitskosten höher gewesen. Dazu kämen alle mit der Durchstrahlungsprüfung verbundenen Mehrkosten, einschließlich Verbrauchsmaterialien wie Film, Fotochemikalien und Entsorgung der Bleifolien. Ein weiterer wichtiger Aspekt bei der Entscheidung für die Ultraschallprüfung statt der Durchstrahlungsprüfung war die Erkennungswahrscheinlichkeit. So wird beispielsweise eine schlechte Verbindung an der Seitenwand, ein wichtiger bei den Messungen zu prüfender Fehler, bei der Durchstrahlungsprüfung nicht gut erkannt.

Lösung mit dem COBRA Scanner und der Phased-Array-Technologie

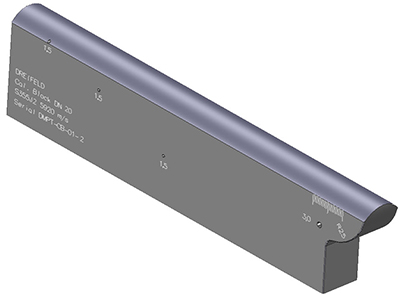

Der Außendurchmesser der Wärmetauscherrohre betrug 76 mm, die Wanddicke 4,5 mm. Es wurde ein kundenspezifischer Block zur Kalibrierung von Vorlaufkeil, Winkelempfindlichkeit und der zeitabhängigen Verstärkung (TCG) entwickelt und hergestellt. Die Schweißnähte waren HV-Nähte mit einem Winkel von 30° und lagen zwischen einem Rohrabschnitt und einem Rohrbogen. Da der COBRA Scanner nicht auf der Bogenseite der Schweißnaht angesetzt werden kann, musste er einseitig konfiguriert werden. Dazu wurde einfach eine Seite des COBRA Scanners entfernt und nur die Seite mit dem Weggeber verwendet. Zur Förderung des Koppelmittels für den Vorlaufkeil wurde eine Handwasserpumpe verwendet. |  Abb. 2: Der kundenspezifische Kalibrierblock |

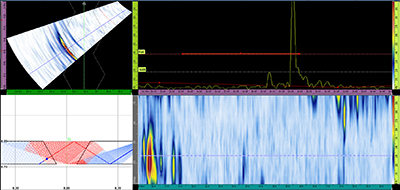

Abb. 3: COBRA Scanner, für die einseitige Prüfung konfiguriert | Dreifeld verwendete ein OmniScan MX2 16:128 Phased Array Ultraschallprüfgerät mit zwei verschiedenen Arrays. Die erste Prüfgruppe wurde mit einer sektoriellen Transversalwellen-Abtastung mit einem Abtastwinkel von 50° bis 72° und einer Winkelauflösung von 0,5° konfiguriert. Die zweiten Prüfgruppe verwendete eine Sendemodulierung mit Longitudinalwellen in einem Einschallwinkel von 0 Grad zur Kontrolle des Koppelmittels. Die Scanauflösung wurde auf 1 mm eingestellt und der Strahl mit einer 16-Element-Apertur erzeugt. Insgesamt wurden in acht Tagen 1604 Schweißnähte geprüft, das tägliche Maximum lag bei 320 Schweißnähten. Die gesamte Prüfung wurde von nur einem Prüfer mit nur einem Gerätesatz durchgeführt. Eine typische Schicht umfasste aus acht Stunden Prüfung und zwei Stunden Datenanalyse pro Tag. |

Automatische Datenverarbeitung beschleunigt die Analyse

Die Datendateien wurden mithilfe der Automatic Detection Technology (ADT) Software von VeriPhase zur automatischen Analyse verarbeitet. Ein großer Vorteil der ADT-Software ist, dass zahlreiche Dateien (in diesem Fall zwischen 100 und 300) gleichzeitig geladen werden können und die Software einen Excel Bericht mit Vorschau aller Indikationen erzeugt. Im ADT-Bericht sind auch alle Fälle mit problematischer Datenqualität markiert, um die Einhaltung gesetzlicher Vorschriften zu gewährleisten. Anschließend wird eine Indikationstabelle von der Software direkt in die OmniScan Datendatei übertragen und von der Datenanalyse-Software OmniPC endgültig verarbeitet. Alle relevanten Informationen zu Fehlerpositionen und Fehlerdimensionen sind enthalten. Indikationen können durch Klicken problemlos entlang der Schweißnaht überprüft werden. Alle notwendigen Anzeigenänderungen werden automatisch vorgenommen, Referenz- und Messcursor werden bei jedem Fehler in ihrer jeweiligen Höhen- und Längenposition platziert. Indikationen können für den Abschlussbericht problemlos aktualisiert oder gelöscht werden.

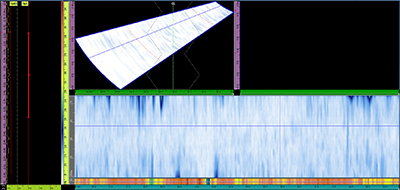

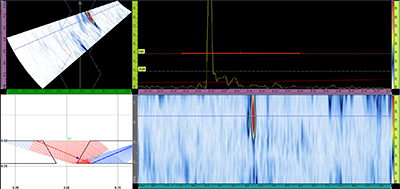

Abb. 4: Mehrgruppen-A-C-S-Bild einer fehlerfreien Schweißnaht mit der Koppelmittel-Kontrollgruppe darunter. |  Abb. 5: A-C-R-S-Bild einer Schweißnaht mit fehlender Seitenwandverbindung am zweiten Schenkel (Sondenseitenwand) |

Abb. 6: A-C-R-S-Bild einer Schweißnaht mit fehlender Seitenwandverbindung am dritten Schenkel (Seitenrückwand) |

Die Erkennung von Defekten an der hinteren Schweißwand ist möglich, wenn die Schweißnaht-Decklage regelmäßig genug ist, um den Schall ohne zu große Beugung zu reflektieren. Dies war bei dieser Anwendung der Fall. Die durch die Scheitelhöhe bedingte zusätzliche Schallweglänge lässt den Defekt etwas weiter von der Schweißnaht entfernt und nicht direkt auf der Schweißnaht erscheinen, aber die Erkennung wurde als sehr gut befunden. |

Schlussfolgerungen

Mit der Phased-Array-Lösung von Olympus, bestehend aus dem COBRA Scanner, dem OmniScan MX2 Fehlerprüfgerät und der ADT-Software von VeriPhase, konnten 1604 Wärmetauscher-Rohrschweißungen in acht Tagen vollständig geprüft und analysiert werden. Für den Betrieb des Geräts und die Durchführung der Analyse war nur ein Prüfer erforderlich. Die Verwendung einer Phased-Array-Lösung statt des Durchstrahlungsverfahrens verhinderte unter anderem, dass Hinweise auf fehlende Seitenwandverbindungen übersehen wurden und sicherheitsrelevante Komplikationen auftraten. Verglichen mit der Durchstrahlungsprüfung wurde das gesamte Projekt mit der Ultraschallprüfung ca. fünfmal schneller und zu einem Bruchteil der Kosten abgeschlossen.