铸铁分析的重要性

在金相实验室中,从质量控制的角度来看,分析铸铁的石墨球化率、大小、形态和分布参数以及铁素体与珠光体的比率非常重要。

另一个示例是一家汽车制造商选择球墨铸铁制造跑车的悬架臂。最初,工程师曾考虑使用铝合金,但发现铝合金强度较低,会使悬架臂过大。球墨铸铁因其独特的机械性能而被最终选中:在降低了成本的同时,还能减少噪音和重量。在这种情况下,如果材料质量不符合制造商严格的质量控制规范,汽车的悬架性能可能会受到影响。 赛道上和汽车制造商之间的激烈竞争意味着工程师必须非常认真地对待这些高性能汽车部件的质量控制。 |

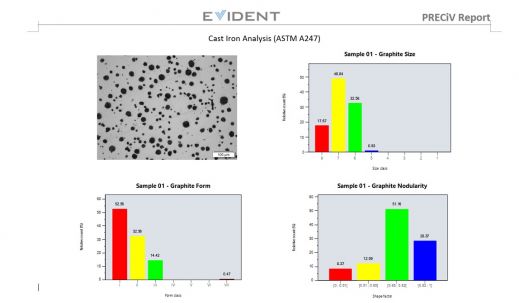

在100x放大倍率显微镜下观察到的铸铁中的石墨 |

评估铸铁中石墨的微观结构

为了达到制造部件的高质量标准,金相实验室经常会对铸铁的微观结构进行分析,以了解以下特征:

- 石墨类型(形态)

- 石墨分布

- 石墨大小

- 石墨球化率

- 石墨百分比

- 铁素体与珠光体的比例

常用的铸铁分析国际标准包括ASTM A247(美国)、ISO 945(全球)、ISO 16112(全球)、JIS G-5502(日本)、JIS G 5505(日本)、KS D 4302(韩国)、GB/T 9441(中国)、NF A04-197(法国)和ASTM E2567(美国)。虽然存在多个国际标准,但ASTM A247是北美和南美用于评估铸铁中石墨微观组织结构的主要标准。该标准提到了三个参数:石墨类型(也称为形态)、石墨分布和石墨大小。石墨类型,或石墨形态,从I类到VII类各不相同。I类为球墨铸铁,即石墨呈球形结节状的球墨铸铁。VII类为灰铸铁,其石墨呈片状。石墨分布从A类到E类不等,主要用于评价VII类石墨。石墨大小分为1到8级,数字越低,尺寸越大。

根据石墨形态进行分类,产生了术语“球化率”,球化率表明呈球形结节形态的石墨占石墨总体的百分比。例如:在球化率被评定为100%的铸铁中,所有石墨都表现为球形结节形态(I类石墨),而在球化率被评定为80%的铸铁中,80%的石墨呈球形结节形态,20%的石墨为其他形态。

石墨、铁素体和珠光体的百分比分别表示每种结构在总材料中所代表的量。确定这些参数是评估三种组织结构所占面积百分比的典型示例。

综观历史,大多数质量控制实验室会通过图谱对比方法对铸铁进行分析。使用这种方法时,操作人员会将光学显微镜下的实时图像(一般情况下放大倍率为100X)与通常张贴在显微镜附近墙壁上的显微图谱进行比较,对这些参数进行目测评估。由于铸铁通常根据多个参数进行分析,因此需要比较多张图谱:这种分析方法较为耗时。由于是由操作人员对结果进行主观判读,因而判读结果会有失准确或者不具重复性,而且不同操作人员所得到的结果通常不具有再现性。此外,质量控制技术人员还要将结果以手动方式输入到基于计算机的电子数据表或报告中,在这个过程中也会出错。

那么,质量控制实验室如何进行铸铁分析才能完全符合ASTM A247或其他国际标准,并降低不准确和主观性的风险呢?答案是全自动交钥匙铸铁分析解决方案。

按照ASTM A247和其他标准对铸铁进行数字图像分析

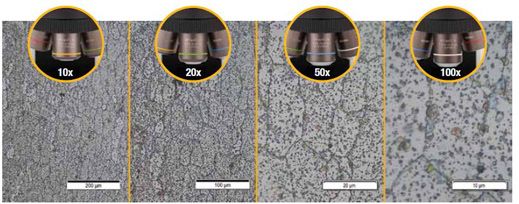

假设我们走进了一间现代数字化金相质量控制实验室。我们会看到,得益于金相显微镜专用的材料科学软件的进步,操作人员可以利用图像分析法对铸铁进行符合ASTM A247或者其他各种国际标准的分析。只需点击几下鼠标,就可以对未经蚀刻的样品进行全面的分析,获得石墨的大小、形态、球化率及分布的信息。

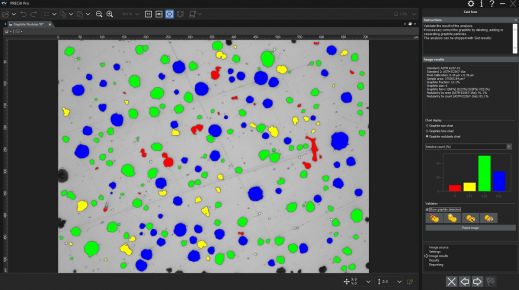

操作人员可以通过图像分析软件迅速获得准确、详细的石墨分析结果。

石墨分析完成后,图像分析软件会自动计算出石墨的百分比,也称为“石墨分数”。在分析蚀刻样品的铁素体与珠光体比率时,要用到这个石墨分数。石墨分数有助于区分石墨和珠光体,由于它们具有相似的灰度值,因此在图像分析软件中无法将它们区分开来。

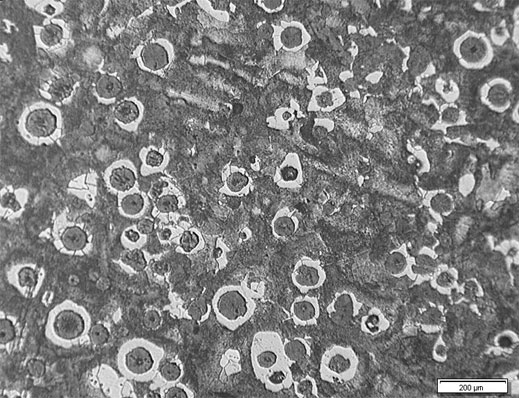

蚀刻样品的示例:可以计算铁素体与珠光体的比率。

分析完成后,所有数据都被直接写入到图像分析软件内的结果电子数据表中。只需按一下按钮,就可以生成包含相关分析数据和图像的报告,而且这些操作技能只需基本的培训即可学会。

推荐使用的铸铁分析成像设备

通过数字图像分析法对铸铁进行分析所需的典型设备配置包含以下组件:

1. 倒置金相显微镜

倒置显微镜通常比正立显微镜更受欢迎,因为可以将平整抛光的样品平放在机械载物台上。这样在用户移动载物台时有助于确保样品始终处于对焦状态。

典型设备配置:倒置金相显微镜、10X金相物镜、高分辨率数字显微相机

2. 金相专用图像分析软件

用于材料科学应用的图像分析软件通常提供可选的附加模块,使用户能够根据ASTM A247及各种国际标准直接对铸铁进行分析。

3. 10X金相物镜

这是分析铸铁所需的物镜放大倍率。

4. 高分辨率CCD或CMOS数码显微镜相机

在考虑选用哪种数码显微镜相机进行铸铁分析时,像素大小或由此产生的像素密度比数字分辨率更重要。为了确保提供足够的像素来采样并以数字方式重建微小的细节,许多显微镜专家都会遵循奈奎斯特(Nyquist)定理。该定理指出,需要2到3个像素才能对最小的细节或光学分辨率进行采样。考虑到铸铁分析始终使用10X物镜(加上10X目镜 = 100X总放大倍率),典型中档物镜的光学分辨率约为1.1 μm。这就意味着实际的校准像素大小必须小于366 nm(可为每个最小可分辨特征提供所需的3个像素)。

例如,像素大小为3.45 μm的890万像素相机产生的校准像素大小为345 nm(使用1X相机适配器,将实际像素大小除以10X物镜)。将镜头分辨率(1.1 μm)除以校准像素大小(345 nm)= 3.2。在本例中,使用3.2的像素采集最小可分辨特征,符合奈奎斯特定理规定的使用2到3个像素采集每个可分辨特征的标准。一般来说,大多数用于材料科学的300万像素或更高像素的显微镜相机(考虑到大多数常见CCD和CMOS传感器)都可被推荐用于铸铁分析。

由于铸铁分析可在灰度模式下充分进行(在灰度模式下设置阈值参数比在彩色模式下更简单),因此所选相机应该具有灰度模式选项。此外,选择一个可在实时模式下具有快速刷新率的相机,也有助于对焦或定位样品。

建议使用编码手动或电动物镜转盘。所选的图像分析软件应该能够随时自动读取物镜的放大倍率。

这有助于确保高水平的测量精度,因为自动识别有助于消除在软件中手动输入错误物镜倍率的风险。

需要使用一个手动或电动的XY扫描载物台操控样品,并定位感兴趣区域以进行观察和分析。用户所选择的PC机必须满足相机和图像分析软件所需的最低系统要求。还需要一个高分辨率显示屏。

铸铁分析程序

以下是使用推荐的金相设备进行铸铁分析的典型程序:

- 选择10X物镜。

- 在反射光和明场条件下,在XY载物台上移动样品,观察感兴趣的区域。

- 通过图像分析软件捕获数字图像。注:如果软件平台提供分析实时图像的功能,您还可以观察实时图像。

- 进行图像分析:

a. 石墨分析:设置灰度阈值水平,以便在未蚀刻的样品上探测到石墨。 如果需要,还可以修改颗粒结果(分割、连结、绘制或删除石墨节点)。石墨的百分比或石墨分数将被记录下来,并在随后的铁素体-珠光体比例分析中使用。

b. 铁素体-珠光体比例分析:设置灰度阈值水平,以便探测到铁素体。由于石墨与珠光体具有相似的灰度值,因此要考虑来自石墨分析的石墨百分比。在分析之前,可以使用形态过滤器将珠光体中的明亮空隙分离出来,以避免错误地将它们认作铁素体。

c. 根据所选的标准对图像进行分析。所生成的数据将被直接写入到图像分析软件的电子数据表格中。 - 基于用户预定义的模板,软件会自动生成一份报告,其中包含分析结果、支持性铸铁图像和相关数据。

自动生成报告的示例,报告中包含相关的图像和分析结果

简化铸铁分析流程的其他方法

与以往操作员通过肉眼观察手动估算石墨大小、球化率、形态或分布的技术不同,用于材料科学应用的现代图像分析软件,由于大幅降低了操作员的人为干预,能够准确、重复地计算石墨参数。许多软件包都符合ASTM A247和各种国际标准的要求,而且应用起来非常轻松。除了金属晶粒结构分析之外,许多软件程序还提供方便的连接、报告和数据管理功能,以节省时间。具有自动生成报告、数据归档和共享,以及快速搜索图像和相关数据功能的软件,可以提高团队的工作效率。在考虑使用铸铁自动分析交钥匙解决方案时,直接与经验丰富的显微镜制造商合作非常重要,因为他们可以在从设备选择到全面部署过程的每个步骤中为您提供帮助。

注:还可以在无需处理表面的情况下,通过超声方法测量铸铁的球化率。点击此处,了解更详细信息。

参考文献

Carmo Pelliciari, 工程学博士,冶金顾问

Miguel Angel Yescas-Gonzalez和H. K. D. H. Bhadeshia,剑桥大学

美国材料与试验协会(ASTM)A247标准

ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA, 19428-2959 USA