L’importance de l’analyse de la fonte

Dans un laboratoire de métallographie, l’analyse de la fonte pour déterminer la nodularité, la taille, la forme et les paramètres de distribution du graphite, ou pour connaître le rapport ferrite-perlite, est particulièrement important dans le cadre du contrôle qualité.

Dans un autre exemple, un constructeur automobile a choisi de la fonte ductile pour le bras de suspension d’une voiture de sport. À l’origine, les ingénieurs avaient envisagé des alliages d’aluminium, mais ils se sont aperçus que leur degré inférieur de robustesse nécessiterait de réaliser un bras de suspension trop grand. La fonte ductile a finalement été choisie en raison de ses propriétés mécaniques bien particulières : elle permet de réduire le bruit et le poids tout en réduisant les coûts. Dans ce cas précis, si la qualité du matériau ne répond pas au strict cahier des charges du contrôle qualité du fabricant, la performance de la suspension de la voiture peut être compromise. Comme la compétition sur circuits automobiles est rude et que la concurrence entre constructeurs l’est tout autant, les ingénieurs doivent prendre très au sérieux le contrôle qualité de ces composants automobiles hautes performances. |

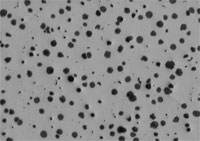

Graphite dans de la fonte à un grossissement 100X |

Évaluer la microstructure du graphite dans la fonte

Pour répondre aux normes de qualité élevées en vigueur dans le secteur des composants manufacturés, les laboratoires métallographiques analysent souvent la microstructure de la fonte par rapport aux caractéristiques suivantes :

- Type de graphite (forme)

- Distribution du graphite

- Taille du graphite

- Nodularité du graphite

- Pourcentage de graphite

- Pourcentage ferrite/perlite

Parmi les normes internationales couramment utilisées pour l’analyse de la fonte on peut citer : ASTM A247 (États-Unis), ISO 945 (monde entier), ISO 16112 (monde entier), JIS G-5502 (Japon), JIS G 5505 (Japon), KS D 4302 (Corée), GB/T 9441 (Chine), NF A04-197 (France) et ASTM E2567 (États-Unis). Bien qu’il existe plusieurs normes internationales, la norme ASTM A247 domine en Amérique du Nord et du Sud en ce qui concerne l’évaluation de la microstructure du graphite dans la fonte. Cette norme présente trois paramètres : le type de graphite (également appelé forme), la distribution du graphite et la taille du graphite. Le type (ou la forme) du graphite varie de I à VII. Le type I indique une fonte nodulaire (ou ductile — le graphite est présent sous forme de nodules), tandis que le type VII indique une fonte grise (le graphite est présent sous forme de lamelles). La distribution du graphite varie entre A et E et sert principalement à évaluer le graphite de type VII. La taille du graphite, quant à elle, varie de 1 à 8, le chiffre le plus bas indiquant la taille la plus grande.

La classification selon la forme du graphite a marqué l’apparition du terme de « nodularité », qui indique le pourcentage de graphite présent sous forme nodulaire. Par exemple, si la nodularité du graphite est évaluée à 100 %, cela signifie que tout le graphite contenu dans la fonte est présent sous forme de nodules (graphite de forme I), alors que si la nodularité est de 80 %, cela signifie que le graphite est présent à 80 % sous forme de nodules et à 20 % sous d’autres formes.

Le pourcentage de graphite, de ferrite et de perlite, respectivement, indique la quantité de chacun de ces éléments par rapport à la matière totale. La détermination de ces paramètres est un exemple classique de situation où l’on évalue le pourcentage de surface occupé par les différents éléments.

La plupart des laboratoires de contrôle qualité ont toujours analysé la fonte en se servant de la méthode de comparaison par abaques. Selon cette méthode, un opérateur effectue une estimation visuelle des paramètres en comparant une image en cours d’acquisition avec un microscope optique (généralement avec un grossissement x100) à des figures de micrographie, souvent affichées sur un mur à proximité du microscope. Comme la fonte est généralement analysée selon plusieurs paramètres, la comparaison avec différentes figures peut prendre beaucoup de temps. Étant donné que les résultats sont interprétés par l’opérateur, cette méthodologie peut produire des résultats inexacts, souvent non reproductibles d’un opérateur à l’autre. De plus, les techniciens de contrôle qualité doivent entrer manuellement leurs résultats dans un tableur ou un rapport informatique, ce qui crée une autre possibilité d’erreurs.

Comment les laboratoires de contrôle qualité peuvent-ils donc effectuer une analyse de la fonte conforme à la norme ASTM A247 ou à d’autres normes internationales, et réduire le risque d’inexactitude et de subjectivité ? La réponse tient dans une solution d’analyse clé en main entièrement automatisée et spécifiquement mise au point pour la fonte.

Analyse d’images numériques de la fonte en conformité avec la norme ASTM A247 et d’autres normes

Découvrez le laboratoire moderne de contrôle qualité numérique dédié à la microscopie métallurgique. Grâce aux progrès des logiciels de microscopes métallurgiques dédiés aux sciences des matériaux, les opérateurs peuvent utiliser l’analyse des images pour analyser la fonte conformément à la norme ASTM A247 et à diverses normes internationales. En quelques clics, il est possible d’analyser entièrement un échantillon non altéré pour déterminer la taille, la forme, la nodularité et la distribution du graphite.

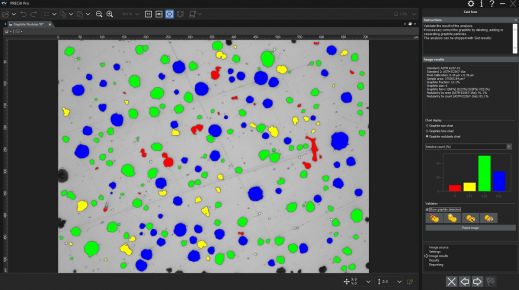

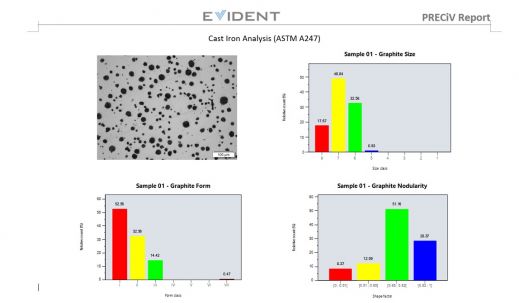

Il est possible d’obtenir rapidement les résultats détaillés de l’analyse du graphite au moyen d’un logiciel d’analyse d’images.

Une fois l’analyse du graphite terminée, le logiciel d’analyse des images calcule automatiquement le pourcentage de graphite, également connu sous le nom de fraction de graphite. Ce pourcentage est utilisé lors de l’analyse du rapport ferrite-perlite d’un échantillon attaqué. La fraction de graphite aide les opérateurs à distinguer le graphite de la perlite, car la similitude des valeurs de niveaux de gris de ceux-ci ne permet pas de les distinguer dans le logiciel d’analyse d’images.

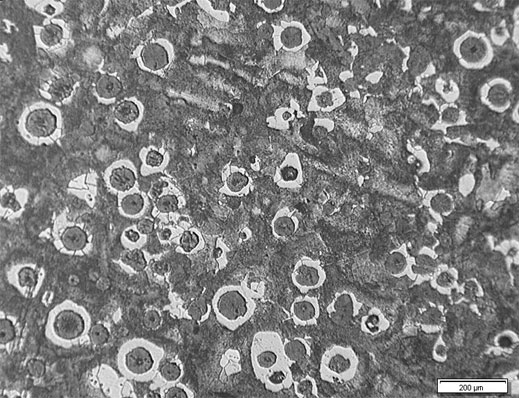

Exemple d’un échantillon altéré dont le rapport ferrite-perlite peut être calculé

Une fois l’analyse terminée, toutes les données sont directement ajoutées dans un tableur de résultats dans le logiciel d’analyse d’images. Il est également possible, d’une simple pression sur un bouton, de générer des rapports contenant les données d’analyse pertinentes et les images associées — le tout après avoir reçu une simple formation de base.

Équipement d’imagerie recommandé pour l’analyse de la fonte

L’équipement type pour l’analyse de la fonte au moyen d’une analyse des images numérique comprend les éléments suivants :

1. Microscope métallurgique inversé

Un microscope inversé est généralement préférable à un modèle droit parce que l’échantillon plat et poli repose à plat sur la platine mécanique. Cela permet d’assurer une mise au point constante lorsque l’utilisateur manipule la platine de positionnement.

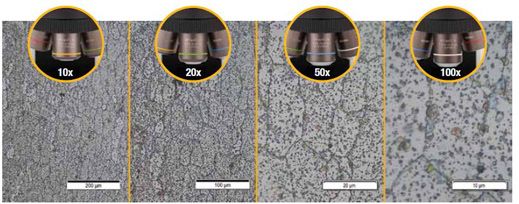

Configuration type de l’équipement : microscope métallurgique inversé, objectif métallographique 10X, caméra numérique pour microscope haute résolution

2. Logiciel d’analyse d’images spécifique à la métallurgie

Les logiciels d’analyse d’images pour les applications de science des matériaux proposent souvent des modules complémentaires optionnels qui permettent aux utilisateurs d’analyser la fonte directement conformément à la norme ASTM A247, ainsi qu’à diverses normes internationales.

3. Objectif métallographique 10X

Il s’agit du grossissement d’objectif requis pour l’analyse de la fonte.

4. Caméra numérique pour microscope haute résolution à capteur CCD ou CMOS

Lorsque l’on envisage une caméra numérique pour microscope pour l’analyse de fonte, la taille des pixels – ou la densité de pixels résultante – est plus importante que la résolution numérique. Pour s’assurer que suffisamment de pixels sont fournis pour échantillonner et reconstruire numériquement le plus petit détail, de nombreux microscopiques utilisent le théorème de Nyquist. Ce théorème stipule que 2 à 3 pixels sont nécessaires pour échantillonner au plus petit niveau de détail, c’est ce que l’on appelle la résolution optique. Étant donné que l’analyse de la fonte est toujours effectuée au moyen d’un objectif 10X (associé à un oculaire 10X = grossissement total de 100X), la résolution optique d’un objectif typique de catégorie intermédiaire serait d’environ 1,1 µm. Cela signifie que la taille corrigée réelle des pixels doit être inférieure à 366 nm (fournissant la densité requise de 3 pixels pour les plus petits éléments discernables).

Par exemple, une caméra 8,9 mégapixels offrant une taille de pixel de 3,45 µm donne une taille de pixel corrigée de 345 nm (la taille de pixel réelle se divise par 10 lorsqu’on utilise un objectif 10X et un adaptateur de caméra 1X). Si on divise la résolution de l’objectif (1,1 µm) par la taille de pixel corrigée (345 nm), on obtient un résultat de 3,2. Dans cet exemple, il y a donc 3,2 pixels pour échantillonner les plus petits éléments discernables, ce qui répond au théorème de Nyquist voulant qu’il y ait 2 à 3 pixels par élément discernable. De façon générale, en science des matériaux, la plupart des caméras pour microscopes affichant 3 mégapixels ou plus (en tenant compte de la taille de pixel de la plupart des capteurs CCD et CMOS courants) sont recommandées pour l’analyse de la fonte.

Puisque l’analyse de la fonte peut être effectuée correctement en mode de quantification de niveaux de gris (le réglage des paramètres de seuil est plus simple dans ce mode qu’en mode de couleurs), la caméra choisie doit pouvoir produire des images en niveaux de gris. De plus, le fait de choisir une caméra qui peut atteindre une fréquence de rafraîchissement rapide en mode de diffusion en temps réel facilitera la mise au point ou le

positionnement de l’échantillon.

Il est recommandé d’utiliser une tourelle porte-objectifs rotative motorisée ou manuelle codée. Le logiciel d’analyse d’images choisi doit pouvoir reconnaître automatiquement et en permanence le grossissement de l’objectif. Il offrira ainsi le plus haut niveau de précision pour la mesure, car la reconnaissance automatique élimine le risque de saisir manuellement un grossissement incorrect dans le logiciel.

Une platine de positionnement XY manuelle ou motorisée est requise pour la manipulation de l’échantillon et le positionnement de la zone d’intérêt aux fins d’observation et d’analyse. Le PC que vous choisissez doit avoir la configuration minimale requise pour la caméra et le logiciel d’analyse d’images. Un moniteur haute résolution est également requis.

Procédure d’analyse de la fonte

En utilisant l’équipement métallographique recommandé, voici la procédure typique pour effectuer une analyse de fonte :

- Sélectionner l’objectif 10X.

- Dans des conditions d’observation avec un microscope à lumière réfléchie et à fond clair, déplacer l’échantillon sur la platine XY pour visualiser la zone d’intérêt.

- Effectuer l’acquisition de l’image numérique à l’aide du logiciel d’analyse d’images. Remarque : si le logiciel offre la possibilité d’analyser les images en temps réel, vous pouvez aussi choisir d’observer l’image en temps réel.

- Effectuer l’analyse des images :

a. Analyse du graphite : Régler les seuils des niveaux de gris pour que le graphite soit détecté sur l’échantillon non attaqué. Au besoin, modifier les résultats liés aux particules (diviser, lier, dessiner ou supprimer des nodules de graphite). Le pourcentage de graphite, encore appelé fraction de graphite, est mémorisé et utilisé dans l’analyse ferrite-perlite qui suit.

b. Analyse ferrite-perlite : Régler les seuils des niveaux de gris pour que la ferrite soit détectée. Puisque le graphite et la perlite ont des valeurs de niveaux de gris similaires, le pourcentage de graphite obtenu avec l’analyse du graphite est pris en compte. Un filtre morphologique peut être appliqué avant l’analyse afin que les cavités lumineuses dans la perlite ne soient pas détectées par erreur comme étant de la ferrite.

c. L’image est analysée en conformité avec la norme choisie. Les données qui en résultent sont ajoutées directement dans un tableur dans le logiciel d’analyse d’images. - Sur la base du modèle prédéfini de l’utilisateur, le logiciel génère automatiquement un rapport qui intègre les résultats de l’analyse, les images de la fonte utilisées et les données pertinentes.

Exemple d’un rapport généré automatiquement, comprenant des images pertinentes et des résultats d’analyse

Autres façons de simplifier le processus d’analyse de la fonte

Auparavant, les opérateurs devaient effectuer une estimation visuelle de la taille, de la nodularité, de la forme ou de la distribution du graphite, mais aujourd’hui, les logiciels modernes d’analyse d’images spécialisés en microscopie des sciences des matériaux permettent de calculer les paramètres du graphite avec précision et de manière répétée, puisque l’intervention des microscopistes est réduite au minimum. Faciles à installer, de nombreux logiciels sont conçus pour assurer la conformité avec la norme ASTM A247 et à de nombreuses normes internationales. Dépassant le simple contexte de l’analyse de la structure des grains métalliques, de nombreux logiciels offrent des fonctionnalités pratiques de connectivité, de création de rapports et de gestion des données qui permettent de gagner du temps. Un logiciel proposant une création automatique des rapports, un archivage et un partage des données et une recherche rapide des images et des données connexes peut faire gagner en efficacité à votre équipe. Lorsque l’achat d’une solution clé en main pour effectuer l’analyse automatique de la fonte est envisagé, il est très important de travailler directement avec un fabricant de microscopes expérimenté, car celui-ci pourra vous aider à chaque étape du processus, du choix de l’équipement jusqu’au déploiement complet du système.

Remarque : La nodularité du graphite contenu dans la fonte peut aussi se mesurer par ultrasons, sans qu’une préparation de surface soit nécessaire. Vous trouverez de plus amples renseignements ici.

Références bibliographiques

Carmo Pelliciari, Dr en ingénierie, expert-conseil en métallurgie

Miguel Angel Yescas-Gonzalez et H. K. D. H. Bhadeshia, Université de Cambridge

Norme ASTM (American Society for Testing and Materials) A247

ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA, 19428-2959 (États-Unis)