Application

Inspection de l’adhérence entre la couche de métal antifriction et les coquilles d’acier ou de bronze des paliers lisses, mesure de l’épaisseur de la couche de métal.

Contexte

Formulé pour la première fois en 1839, le métal antifriction (ou alliage de Babbitt) est constitué d’étain ou de plomb, de cuivre et d’antimoine. Il est utilisé couramment comme surface de contact des paliers lisses en raison de son faible coefficient de friction, de sa grande capacité de charge, de son excellent pouvoir lubrifiant, sans compter sa résistance au grippage. Les paliers lisses sont généralement constitués d’une couche relativement mince de métal antifriction à l’intérieur d’une coquille d’acier ou de bronze qui, elle, assure la résistance structurale. La bonne qualité de l’adhérence entre le métal antifriction et la coquille est essentielle pour garantir une performance adéquate et l’épaisseur résiduelle du métal antifriction constitue également une question importante. Si l’épaisseur de la couche de métal antifriction est supérieure à 0,2 mm, il est possible d’en inspecter facilement l’adhérence et l’épaisseur à l’aide d’appareils de recherche de défauts par ultrasons.

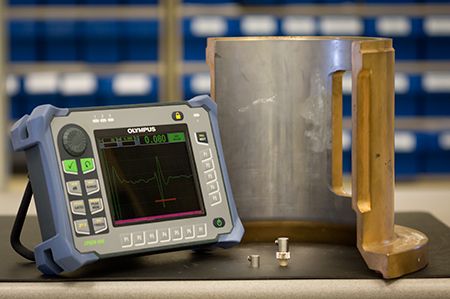

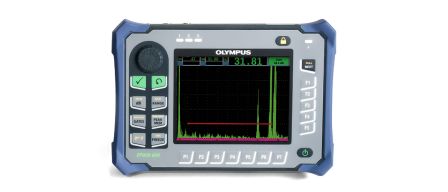

Équipement

N’importe quel appareil de recherche de défauts Olympus peut être utilisé pour réaliser ce type d’inspection, notamment les appareils EPOCH® 6LT et EPOCH 650. On utilise aussi des sondes de contact ou à lignes à retard, comme indiqué ci-dessous.

Procédure

(a) Inspecter l’adhérence à partir de la surface extérieure du palier lisse

Lorsque la surface extérieure de la coquille est accessible et concentrique avec le diamètre intérieur (DI), la procédure la plus simple consiste à effectuer l’inspection de l’extérieur à l’aide d’une petite sonde de contact dont l’étendue de fréquence varie de 10 MHz à 2,25 MHz. Les sondes les plus couramment utilisées dans ce cas sont les suivantes : V112-RM (10 MHz), V110-RM (5 MHz) et V106-RM (2,25 MHz) Si le collage est bon, on enregistrera d’abord un écho faible provenant du joint entre la couche de métal antifriction et la coquille, suivi ensuite d’un écho important provenant du diamètre intérieur de la couche antifriction. Par contre, si le collage est mauvais, seul un écho important provenant de la surface intérieure de la coquille sera enregistré.

Les vues A-scans ci-dessous présentent les réponses typiques provenant de l’inspection d’une couche de métal antifriction de 2 mm à l’intérieur d’une coquille d’acier de 17,75 mm effectuée à l’aide d’une sonde de contact V112-RM. Dans le A-scan de gauche, le faible écho négatif relevé dans la porte rouge et l’autre écho qui le suit dans la porte bleue indiquent un bon collage. Dans le A-scan de droite, l’important écho négatif dans la porte rouge et l’absence d’écho dans la porte bleue indiquent un décollement.

|  |

| Signaux A-scan typiques provenant d’un bon collage | Signaux A-scan typiques provenant d’un décollement |

(b) Inspecter l’adhérence à partir de la surface intérieure du palier lisse

L’adhérence de la couche de métal antifriction peut aussi être vérifiée à partir du diamètre intérieur. On utilisera alors une sonde à ligne à retard de faible diamètre et à bande large ayant été arrondie pour épouser la courbure du diamètre intérieur et assurer un couplage optimal. L’étendue de fréquence doit varier de 20 MHz (métal antifriction très mince, sous 0,5 mm) à 2,25 MHz (métal antifriction épais, 5 mm et plus). Les sondes à lignes à retard arrondies les plus couramment utilisées dans ce cas sont les suivantes : 208-RM (20 MHz), V202-RM (10 MHz), V206-RB (5 MHz) et V207-RB (2,25 MHz) Ce type d’inspection s’appuie sur la phase et l’amplitude de l’écho. Si le collage est bon, le joint entre la couche de métal antifriction et la coquille renverra une réflexion à polarité positive. Par contre, si le collage est mauvais, l’écho sera négatif et beaucoup plus important Cela s’explique par l’impédance acoustique relative des deux types de métaux. Les A-scans ci-dessous présentent les réponses typiques provenant de l’inspection d’une couche de métal antifriction de 2 mm à l’intérieur d’une coquille d’acier effectuée à l’aide d’une sonde à ligne à retard V202-RM. Dans le A-scan de gauche, le faible écho positif relevé dans la porte indique un bon collage. Dans le A-scan de droite, l’important écho négatif et les multiples réflexions qui le suivent indiquent un décollement.

|  |

| Signaux A-scan typiques provenant d’un bon collage | Signaux A-scan typiques provenant d’un décollement |

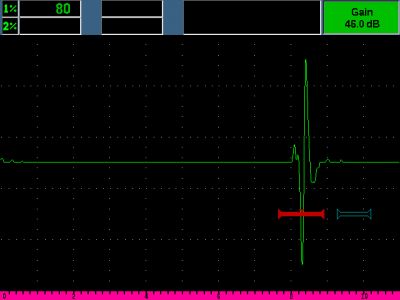

(c) Mesurer l’épaisseur du métal antifriction

L’épaisseur du métal antifriction peut être mesurée à partir du diamètre extérieur ou intérieur. La mesure de l’épaisseur et l’inspection de l’adhérence s’effectuent à l’aide des mêmes sondes, les deux tests peuvent donc être effectués simultanément. Le A-scan ci-dessous montre une mesure d’épaisseur typique effectuée à partir du diamètre intérieur d’un palier lisse. Le métal antifriction est très mou en comparaison d’autres métaux et la vitesse de propagation des ondes ultrasonores dans ce matériau est donc très lente, soit approximativement 3350 m/s pour les alliages de Babbitt à base d’étain et 2285 m/s pour ceux à base de plomb.

|

| Mesure de l’épaisseur de métal antifriction |

Pour en savoir plus sur l’inspection du métal antifriction, ou sur toute autre application d’inspection par ultrasons, veuillez communiquer avec Olympus .