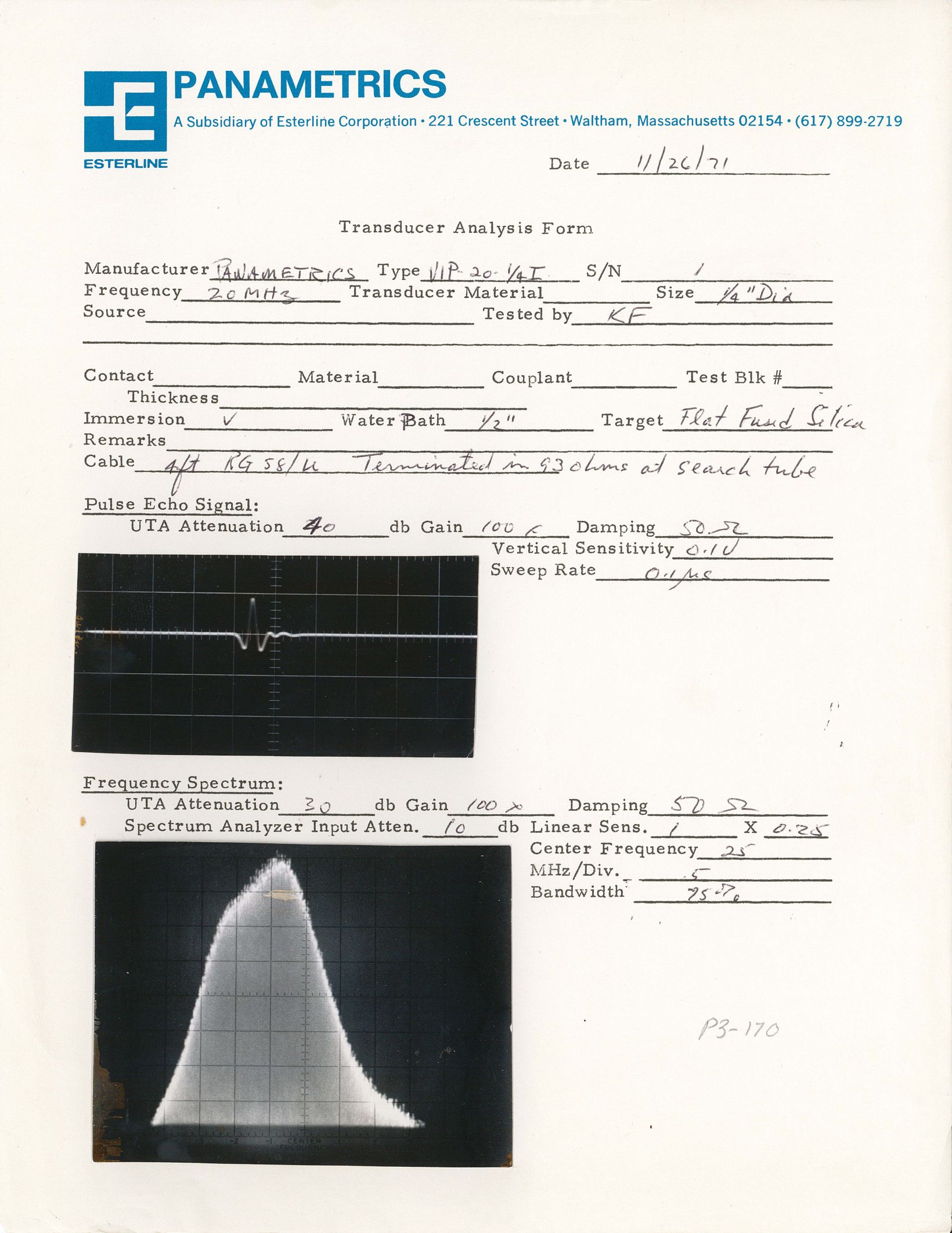

Am 26. November 1971 fertigte Panametrics, der Vorgänger von Olympus, den allerersten Ultraschallkopf des Unternehmens. Nachstehend ist die „Geburtsurkunde“ des Schallkopfs abgebildet. Demnach handelt es sich um einen Schallkopf von 20 MHz, mit einem Elementdurchmesser von 1/4 Zoll, gekennzeichnet mit der Seriennummer „1“. Dieser Schallkopf war für den Einsatz mit Dickenmessern oder zur Erkennung sehr kleiner Fehler ausgelegt.

Die „Geburtsurkunde“ des Schallkopfs ist in Wirklichkeit eine ältere Version eines Prüfzertifikats. Heute werden unsere Schallköpfe mit einem Zertifikat geliefert, das dieser frühen Version sehr ähnlich ist.

Prüfzertifikat des Ultraschallkopfs

Bevor Kunden einen Schallkopf kaufen können, muss er verschiedene Funktionsprüfungen bestanden haben, sodass dessen ordnungsgemäße Funktion gewährleistet ist. Wir beschreiben unsere Schallköpfe gemäß industrieller Standardverfahren, um sicherzustellen, dass sie die Kundenanforderungen sowie internen Standards erfüllen. Jeder verkaufte Schallkopf wird mit einem Prüfzertifikat geliefert. Eine Kopie davon behalten wir in unseren Akten. Ohne diese Akten könnten wir die Qualität und Konsistenz unserer Ultraschallköpfe nicht 48 Jahren lang und auch in Zukunft aufrechterhalten.

Obwohl dieses Dokument schon fast 50 Jahre alt ist, ist der Inhalt unserer heutigen Prüfzertifikate grundsätzlich ähnlich. Wir fügen immer noch ein beispielhaftes Wellenformbild mit einem bekannten Reflektor bei, das unter Verwendung von spezifischen Geräten und Prüfbedingungen mit dem Schallkopf erfasst wurde. In diesem Beispiel erfolgte die Aufnahme der Wellenform durch Eintauchen des Schallkopfs in Wasser in einem Abstand von 1/2 Zoll von einer flachen Scheibe aus Quarzglas. Der Prüfer in diesem Tests, der mit "KF" unterschrieben hat, fotografierte eine Kathodenstrahlröhre (CRT) eines Oszilloskopbildschirms und legte das Foto dem Dokument bei. Unseren Prüfzertifikaten werden stets beispielhafte Wellenformbilder beigefügt, auch wenn die Aufnahmen jetzt elektronisch erfolgen und gespeichert werden. Anhand eines solchen Wellenformbilds können andere Schallkopffunktionen bestimmt werden. Die verwendeten Geräteeinstellungen zur Aufnahme der Wellenform sind darüber angegeben: Verstärkung 40 dB und Dämpfung 50,52 Ω. Die vertikale Empfindlichkeit wurde bei 0,10 V gemessen und die Impulsfolge oder Zeitskala betrug 0,1 µs.

Das zweite beigefügte Foto zeigt das Frequenzspektrum des Schallkopfs. Zur Erstellung des Bilds wird das Ultraschallsignal durch einen Frequenzverstärker gesendet, der das Signal als eine Reihe von schmalen Frequenzbändern ausgibt. Diese Signale werden gestapelt, um eine visuelle Darstellung des Frequenzbereichs dieses Schallkopfs zu erstellen. In diesem Bild repräsentiert jede Bildschirmteilung 5 MHz. Der Prüfer verwendete dieses Bild, um die Mittenfrequenz des 25-MHz-Schallkopfs bei einer Bandbreite bei -6 dB von 75 % festzulegen.

Im Mittelpunkt des Dokuments stehen jedoch die Angaben zu Empfindlichkeit, Mittenfrequenz und Bandbreite bei -6 dB des Schallkopfs. Im Laufe der Jahre haben wir zusätzliche Parameter hinzugefügt, um unseren Kunden mehr Informationen über die Schallkopfleistung zu liefern. In unseren aktuellen Dokumenten wird auch die Wellenformdauer, oberer und unterer Frequenzbereich bei -6 dB und Peak-Frequenz angegeben. Wir messen auch spezifische Parameter für verschiedene Schallkopfarten, wie Fokuslänge, Einschallwinkel und Nullpunktverschiebung.

Ähnliche Artikel

Zwei Lösungen für zwei Herausforderungen bei der Dickenmessung von heißen Oberflächen

Wussten Sie schon, dass wir anwendungsspezifische Prüfköpfe herstellen?

Lassen Sie Ihren verschlissenen Sender-Empfänger-Prüfkopf wie neu aussehen, in nur 3 Schritten