Zusammenfassung

Ungleiche Metallschweißnähte und andere schallstreuende Materialien können mit Sender-Empfänger-Prüfköpfen für Longitudinalwellen mit konventionellem Ultraschall geprüft werden. Eine verbesserte Prüfmethode verwendet Dual Matrix Array (DMA) Sensoren von Olympus und Phased-Array-Ultraschall, die die elektronische Streuung, Ausrichtung und Fokussierung von Schallbündeln im Material ermöglichen.

Herausforderungen

Ungleiche und austenitische Schweißnähte sind schwierig mit Ultraschall zu prüfen. Prüfungen stellen insbesondere eine Herausforderung dar, wenn sie nur an einer Seite der Schweißnaht durchgeführt werden müssen, da das Schallbündel aufgrund der Anisotropie des Schweißmaterials gestreut wird.

Für die Prüfung dieser Schweißmaterialien werden normalerweise Sender-Empfänger-Prüfköpfe für Longitudinalwellen mit einem Sender und einem Empfänger, die durch eine akustische Isolierung voneinander getrennt sind, eingesetzt. Diese Prüfköpfe erzeugen mit einer Konfiguration aus Schiel- und Dachwinkeln einen Fokuspunkt im Prüfteil, das eine Pseudo-Fokussierung hervorruft. Sender-Empfänger-Prüfköpfe für Longitudinalwellen eignen sich dazu, da sie das Ankoppelecho eliminieren, keine toten Zonen durch die Vorlaufkeilechos haben, zurückgestreute Signale reduzieren und den Einsatz einer höheren Verstärkung erlauben.

Der Nachteil dieser Prüfköpfe ist der festgelegte Einschallwinkel und Pseudo-Fokuspunkt. Für die Prüfung können mehrere dieser Prüfköpfe erforderlich sein, um verschiedene benötigte Konfigurationen abzudecken.

Lösungen

DMA-Sensoren von Olympus, in Verbindung mit dem Prüfgerät OmniScan oder FOCUS PX, verwenden Phased-Array-Ultraschall (keinen konventionellen Ultraschall) für einen erweiterten Prüfbereich und eine verbesserte Bewertung von grob körnigen austenitischen und Inconel Legierungsmaterialien und Schweißnähten. DMA-Sensoren kombinieren die Vorteile des mit fokussierter Longitudinalwelle erstellten S-Bildes und die Prüfmethoden mit Longitudinalwellen in Sender-Empfänger-Konfiguration.

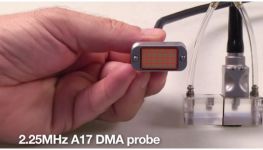

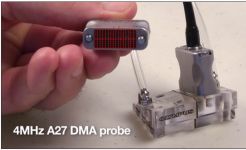

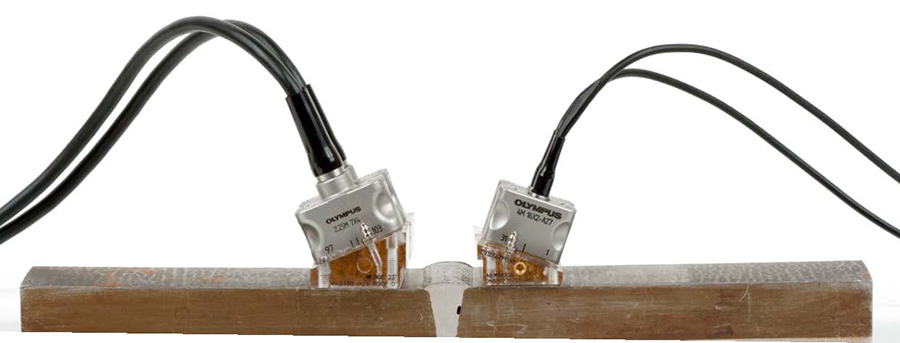

Die hier vorgestellte Prüfmethode mit DMA-Sensor verwendet zwei Standard-Sensoren, einen mit 2,25 MHz und einen mit 4 MHz, die eine gebrauchsfertige Prüffähigkeit für einen großen Bereich austenitischer Materialien und Fasen der Schweißnaht, inkl. Schweißnähte aus ungleichen Metallen und korrosionsbeständigen Legierungen (CRA) bieten.

Gerätebeschreibung

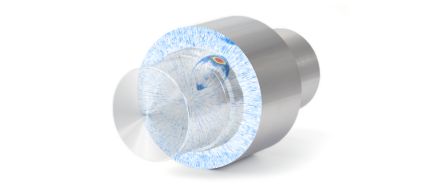

Der DMA-Sensor A17 von Olympus mit 2,25 MHz besteht aus einer Konfiguration von 4 × 7 großen Elementen im Gehäuse und ist für dickere und sehr schallschwächende austenitische Materialien optimiert. Jeder Array hat eine Apertur von 12 mm × 19 mm. Da der DMA-Sensor A17 aus vier Elementen pro vertikaler Reihe besteht, kann das Schallbündel elektronisch mit einem flachen Vorlaufkeil gesteuert werden – ein mechanischer Dachwinkel auf dem Vorlaufkeil ist hierbei nicht erforderlich. |

Der DMA-Sensor A27 von Olympus mit 4 MHz besteht aus einer Konfiguration von 2 × 16 kleinen Elementen im Gehäuse und ist für dünnere und weniger schallschwächende austenitische Materialien optimiert. Jeder Array hat eine Apertur von 6 mm × 16 mm. Da der DMA-Sensor A27 nur aus zwei Elementen pro vertikaler Reihe besteht, erfordern die Vorlaufkeile für jeden Rohrdurchmesser oder Fokus einen mechanischen Dachwinkel. |

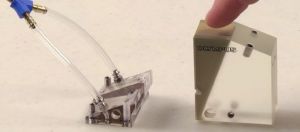

Da Sender- und Empfänger-Elemente durch den Vorlaufkeil akustisch voneinander getrennt sind, wird kein schalldämpfendes Material im Vorlaufkeil und kein großer Abstand benötigt. Deshalb ist der DMA-Vorlaufkeil kleiner, damit er die nützliche Fokustiefe und den Sensorbereich im Material erweitert, was zu einem höheren Signal-Rausch-Verhältnis über einen längeren Schallweg führt. Dies ist eine Verbesserung zu größeren Vorlaufkeilen, die aufgrund der Schallschwächung des Vorlaufkeils eine große Menge an Energie verlieren, zum Beispiel beim Einsatz von eindimensionalen Linear Array Sensoren in Impuls-Echo-Konfiguration mit Longitudinalwellen bei Schrägeinschallung. |

Prüfergebnisse

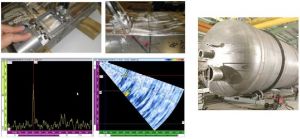

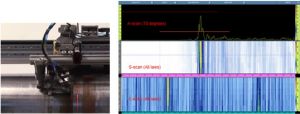

Volumenprüfungen werden mit einem A17 DMA-Sensor und einem DN55L Vorlaufkeil für Longitudinalwellen in 55° in S-E-Konfiguration durchgeführt. Die große Elementkonfiguration des A17 Sensors mit 2,25 MHz eignete sich für dickere, sehr schallschwächende Materialien, wie für Prüfteile aus Inconel und Edelstahl 316, die im Folgenden beschrieben werden. Ein fokussiertes S-Bild von ungefähr 30° – 75° wurde für die Abdeckung des Volumens und Wurzelbereichs der Schweißnaht des Prüfteils eingesetzt. |

Bei der Prüfung des Inconel-Prüfteils wurde der A17 Sensor eingesetzt, um eine EDM-Kerbe von 2 mm in einer Schweißnaht aus einer korrosionsbeständigen Inconel-Legierung mit einer Dicke von 25 mm durch die Beschichtungsschicht zu erkennen. Mit den Cursors auf dem Prüfgerät OmniScan wurde die Länge der Kerbe im C-Bild und die Tiefe sowie die Höhe im A-Bild und S-Bild gemessen. Die Delta und Trigonometrie der Cursors werden auf dem oberen Bildschirmrand des Prüfgeräts OmniScan angezeigt und direkt in einer Fehlertabelle aufgezeichnet.

Bei der Prüfung des Prüfteils aus Edelstahl 316 wurde der A17 Sensor eingesetzt, um eine Querbohrung von 3 mm Länge und 25 mm Tiefe durch eine Schweißnaht mit einer Dicke von 50 mm (Druckkessel aus SS316) zu erkennen. Die Schallschwächung erhöhte sich in der Schweißnaht um 12 dB, im Vergleich zur Erkennung durch das Basismaterial auf beiden Seiten der Schweißnaht. |

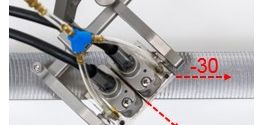

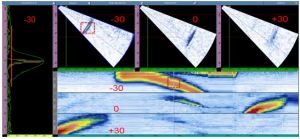

Den einzigen Vorteil des A17 Sensors bot seine Fähigkeit der Schallbündelausrichtung abseits der Achsen, wobei die Schallbündelsteuerung in anderen Winkeln, als direkt vor dem Sensor, erfolgen konnte. Dies war nur mit dem A17 Sensor möglich, da er eine ausreichende Anzahl Elemente (vier) pro vertikaler Reihe besitzt. (Die Schallbündelausrichtung abseits der Achsen ist mit dem A27 DMA-Sensor nicht möglich, da er nur zwei Elemente pro vertikaler Reihe besitzt.)

Der Hauptzweck der Schallbündelsteuerung abseits der Achsen ist die Erkennung und Messung intergranularer Spannungsrisskorrosion in Achs- und Umfangsrichtung bei Rohrschweißnähten aus austenitischen Materialien. Die Schallbündelausrichtung abseits der Achsen wird durch die Anzahl Elemente pro vertikaler Achse, der Größe sowie der Frequenz der Elemente im Sensor bestimmt. Obwohl der A17 Sensor für die Schallbündelausrichtung abseits der Achsen in 45° mit einem flachen Vorlaufkeil einsetzbar ist, verringert sich die Schallbündelausrichtung bei Einsatz von AOD-Vorlaufkeilen und wenn der axiale Rohraußendurchmesser (AOD) reduziert wird.

Der A27 DMA-Sensor wurde für die Prüfung von Volumen und Oberfläche bei zusätzlichen Inconel Schweißnähten eingesetzt. (Die Oberflächenprüfung bezieht sich auf die Erkennung, Größenbestimmung und Charakterisierung von flachen Schweißnahtfehlern oder Fehlern auf der Außenoberfläche der Schweißnaht.) Die kleine Elementkonfiguration des A27 Sensors mit 4 MHz eignete sich für dünnere, weniger schallschwächende Materialien dieser Proben. Ein Vorlaufkeil DN55L oder DNCR kann verwendet werden. Für diese Anwendung wurde der Vorlaufkeil DNCR ausgewählt, da er vielseitiger einsetzbar für die Prüfung von Volumen und Oberfläche ist. Das Design des Vorlaufkeils DNCR wurde für Oberflächenprüfungen optimiert, mit Fasen der Schweißnaht dünner als 25 mm. Die Oberflächenprüfung ergänzte die Volumenprüfung und ermöglichte so eine vollständige Prüfung der gesamte Fase der Schweißnaht.

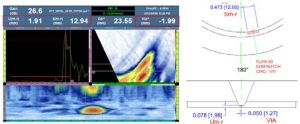

Für die Volumenprüfung mit dem Sensor A27 und dem Vorlaufkeil DNCR wurde eine korrosionsresistente Schweißnaht unter Verwendung eines S-Scans von 30°-80° geprüft, der durch einen 30-mm-Schallweg fokussiert wurde. Die Schallgeschwindigkeit in Längsrichtung in der Schweißnaht aus einer Inconel-Legierung 625 beträgt 5830 m/s und die Geschwindigkeit in dem Kohlenstoffstahl-Basismaterial beträgt 5890 m/s. Dieser Geschwindigkeitsunterschied verursachte eine geringe Änderung des Schallbündelwinkels am Schweißnahtübergang. Die Tiefe und Höhe der aufgezeichneten Genauigkeit war abhängig von der genauen Festlegung der Schallgeschwindigkeit im Basismaterial und in der Schweißnaht.

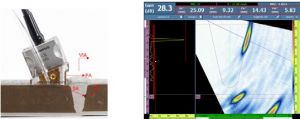

Die Sensor A27 zeigte ein hohes Signal-Rausch-Verhältnis bei dem Fasenfehler der weiter entfernten Seite, der erkannt wurde. Der Fehler wurde korrekt dargestellt und entspricht seiner bekannten Tiefe und Position auf der Schweißnahtlinie. Die Fehlertiefe (DA) wurde mit dem A-Bild der höchsten Amplitude gemessen. Die Messwerte der Blenden-Trigonometrie für den Schallweg (SA), die Tiefe (DA), den Sensorabstand (PA) und die volumetrische Position (Null auf der Indexachse - VIA), wurden alle korrekt aufgezeichnet. |

Für die Oberflächenprüfung war der Sensor A27 auf eine Prüfung mit hohem Winkel der ersten Umlenkung beschränkt. Der Sensor A27 wurde unter Verwendung eines S-Scans mit hohem Winkel von ungefähr 70°-85° mit einem flachen oder kurzen Fokus konfiguriert. Oberhalb von etwa 70°-75° wurden alle A-Scan-Schallbündel im Wesentlichen parallel zur Oberfläche mit einer longitudinalen Geschwindigkeit in Längsrichtung eingeschallt. Dies ermöglichte die Erkennung eines flachen KSR-, Kerb- oder Schweißnahtfehlers auf ähnliche Weise. Die Oberflächenprüfergebnisse haben sich nicht mit der Form der Schweißnahtüberhöhung geändert.

In der Schweißnahtprobe aus einer Inconel-Legierung 625 erfasste der Sensor A27 mit dem Vorlaufkeil DNCR eine EDM-Oberflächenkerbe mit einer Tiefe von 1 mm und einer Länge von 10 mm in einem Abstand von mehr als 20 mm von der Vorlaufkeilankoppelfläche. |

In der Schweißnaht mit einer Inconel-Legierung mit einem Durchmesser von 152 mm (6 Zoll) erfasste der Sensor A27 mit dem Vorlaufkeil DNCRl drei flache Defekte und einen Fehler an der Oberfläche. |

Fazit

Standard Dual Matrix Array Sensoren von Olympus mit 2,25 MHz (A17) und 4 MHz (A27) können die Prüffähigkeiten eines OmniScan oder Focus PX Geräts für austenitische und Inconel-Legierungen und Schweißnähte verbessern.

Die 4 × 7 Elementkonfiguration des Sensors A17 eignet sich für dickere und sehr schallschwächende austenitische Materialien. Die 2 × 16 Elementkonfiguration des Sensors A27 eignet sich für dünnere und weniger schallschwächende austenitische Materialien.

Mit dem OmniScan Gerät kompatible DMA-Sensoren sind ein zusätzliches Phased-Array-Prüfhilfsmittel für Prüfer mit und ohne Erfahrung.

In der Schweißnahtprobe aus einer Inconel-Legierung 625 erfasste der Sensor A27 mit dem Vorlaufkeil DNCR eine EDM-Oberflächenkerbe mit einer Tiefe von 1 mm und einer Länge von 10 mm in einem Abstand von mehr als 20 mm von der Vorlaufkeilankoppelfläche.