使用AxSEAM扫查器进行纵向焊缝检测

摘要

由于带有纵向焊缝的管壁较薄,焊缝坡口为垂直方向,且要在管道的弧面上进行轴向扫查,因此使用传统相控阵超声检测(PAUT)技术对纵向焊缝进行检测非常具有挑战性。如果超声波束的方向沿着管道的弧面,就会大大影响声学聚焦能力,从而降低检出率和正确表征缺陷的能力。本文介绍了一种可以方便纵向焊缝检测的机械设置和扫查操作的新型扫查器:奥林巴斯的AxSEAM扫查器。文中分别对传统相控阵和全聚焦方式(TFM)成像中所使用的扫查计划进行指导性说明。本文还介绍了用于TFM的声学影响图(AIM)扫查计划工具,检测人员借助这个工具可以根据可能会探测到的缺陷正确选择探头、楔块和成像声程。文中给出了实验结果,并对相控阵超声检测(PAUT)和全聚焦方式(TFM)成像进行了比较。

1.0 引言

电阻焊(ERW)是一种可以追溯到20世纪初的制造工艺。最初这种工艺使用低频交流电(AC),而大约在1970年出现的更先进的技术则使用更高频率的交流电。使用早期工艺制造的焊缝容易出现焊缝腐蚀和焊缝区域周围的钩状裂纹[1],因为焊接工艺落后,且所用钢材的质量较差[2]。虽然新工艺可以制造出质量更高的焊缝,但是以旧式工艺焊接的管道仍然在使用中,因此需要对这些管道进行定期检查,以降低(理想的情况下是消除)出现严重故障的风险,从而避免漏油事故的发生[3]。

由于各种原因,采用相控阵超声检测(PAUT)技术对管道的纵向(长)焊缝进行检测已被证明困难重重。例如,在声束表现方面,超声波发射到管道曲面上会发生折射或反射,从会导致能量发散,进而会降低表征能力。另外,脉冲回波声束与缺陷之间的相对方向并不总会使足够的能量反射回到探头。在分析方面,由于在信号标准的扇形扫查图像中,常用的标度和光标与工件和焊缝的几何形状没有关联,因此很难确定所探测到的各种缺陷指示在工件体积中的位置。而一种最近被认可的技术 [9,10]:全聚焦方式(TFM)[4-8],却有助于提高成像质量和表征能力。

在机械方面,将探头定位在与焊缝中心线距离适当的位置,并在探头上持续施加恒定的轻微压力,对于纵向焊缝检测来说,要比环焊缝检测复杂一些。针对环焊缝检测,已经存在许多手动和半自动扫查器。这些扫查器通常都易于操作,部分原因是扫查器的轮子和探头配置不受管道半径的影响。这点与纵缝扫查器的配置不同,纵缝扫查器的轮子和楔块的底面都要沿着弧形表面定位。

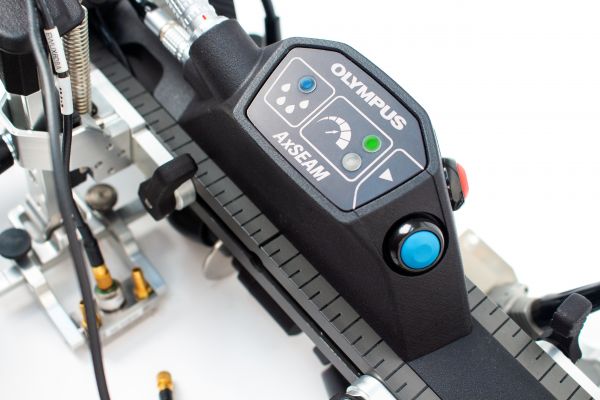

本文将介绍一种用于纵向焊缝检测的扫查器和软件解决方案。研发AxSEAM扫查器(图1)和OmniScan X3探伤仪软件工具的目的是为了简化纵缝检测应用的机械设置和扫查过程,并通过更有效的扫查计划和成像功能提高缺陷的探测能力和表征能力。在第2节中,我们将介绍奥林巴斯的AxSEAM扫查器。虽然这款扫查器为纵缝检测而设计,但它还可以对特定直径范围的管道进行环焊缝检测,而且这款扫查器还提供如下功能:耦合条件核查LED指示灯、扫查速度LED指示灯、开始采集按钮和激光导向装置。第3节介绍了用于传统相控阵超声检测(PAUT)和全聚焦方式(TFM)的一些扫查计划工具和指导性说明。第4节对实验结果进行分析,包括相控阵超声检测(PAUT)和全聚焦方式(TFM)成像之间的简明比较,并介绍了可以更轻松完成缺陷表征的新的软件工具。最后,做出简要总结。

2.0 AxSEAM扫查器的描述和功能

在管道纵向上扫查焊缝比在管道周向上扫查焊缝更具挑战性,因为管道在直径上的变化会对扫查器和探头在管道表面上的附着状态产生更大的影响。为了解决这个问题,我们在某些旧款扫查器的设计中,加入了多种复杂的调整装置,不过也因此丧失了操作的便捷性。奥林巴斯开发AxSEAM扫查器的主要目的是在管道直径、探头间距或扫查方向发生变化时,尽量减少所需的调整,从而简化检测的设置。AxSEAM扫查器还包含一些新功能,可使一名操作人员在无需直接操控或监控采集仪器的情况下,独立完成扫查工作。

2.1 AxSEAM扫查器的技术规格

- 基于大范围的管道直径进行快速方便的设置:

- 纵向焊缝:可检测外壁直径从152.4毫米到平面的管道

- 周向焊缝(图2):

- 使用4个探头可以检测直径在254毫米以上的环焊缝

- 使用2个探头可以检测直径为114.3毫米的环焊缝

放置在周向焊缝上的AxSEAM扫查器,装有2个探头,管道的外壁直径为114毫米。 |  放置在周向焊缝上的AxSEAM扫查器,装有4个探头,管道的外壁直径为324毫米。 |

图2:使用周向扫查配置的AxSEAM扫查器

2.2 AxSEAM扫查器的主要特性

AxSEAM扫查器的主要特性如图3所示,这些特性如下所述:

- 4个探头托架,可安装PA和TOFD两种探头,以进行包含全聚焦方式(TFM)在内的多技术检测

- 已获专利的圆顶形轮子可适应管道形状的变化,因此无需在管道直径发生变化时进行调整

- 磁轮和制动系统,有助于扫查器保持在管道上的适当位置

- 调整机制和控制装置直观简便、无需工具

- 方便的线缆管理套管

2.2.1 探伤仪的连接和控制

AxSEAM扫查器的ScanDeck模块(图 4)不仅可以直接在扫查器上为操作人员提供重要信息,而且还可以远程操控探伤仪。在进行扫查时,操作人员可以看到并轻松接触到模块。

- ScanDeck模块上有两个按钮,一个按钮可以“归零”编码器,并启动任何OmniScan仪器的采集,另一个按钮可以启动激光导向装置(图5)。

- 一个LED指示灯与OmniScan X3仪器的相控阵通道连接,并提醒操作人员耦合缺失的情况,另一组LED指示灯表明扫查速度超出最大值的情况,以防止数据丢失。这个功能对于全聚焦方式(TFM)检测来说特别有用,因为TFM检测可能需要更低的采集速率。

这个模块还集成了一个激光导向装置,有助于使扫查器保持与焊缝对齐的状态,或者在焊缝坡口不可见的情况下,使扫查器保持与表明焊缝位置的标记线对齐的状态。

3. 扫查计划工具及其指导性说明

在任何超声检测中,扫查计划都是非常关键的部分。如果没有充分准备的扫查计划,缺陷可能会被误判,甚至更糟糕的是,缺陷可能会被漏查。奥林巴斯的OmniScan X3探伤仪提供了一些简便的工具,用于为传统相控阵和全聚焦方式(TFM)检测制定纵向焊缝扫查计划。本节介绍有关创建扫查计划的指导说明,以及有助于创建优化设置的一些工具。

3.1 传统相控阵

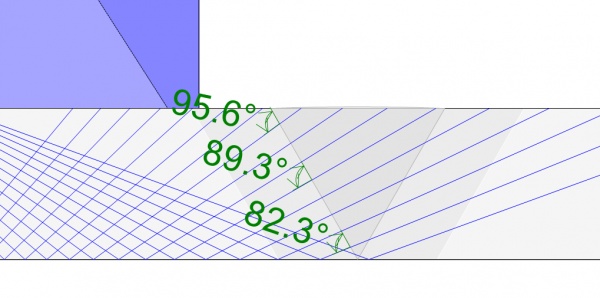

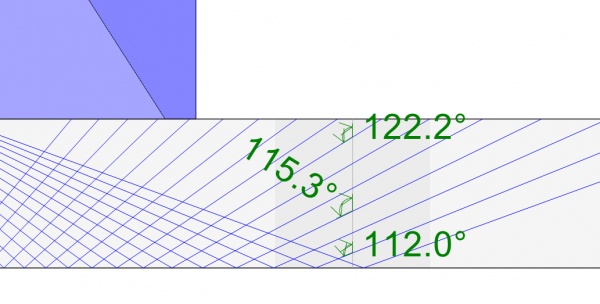

为纵向焊缝检测创建优质声学扫查计划的两个主要标准是焊缝覆盖率和针对缺陷的灵敏度。前者相对简单,可以借助声线跟踪功能确定焊缝覆盖率,即使只使用扇形或线性扫查的第一条声线和最后一条声线,也可以达到目的。操作人员只需确保焊缝和热影响区(HAZ)位于所显示的声线跟踪区域之内即可。后一个标准(对缺陷的灵敏度)不仅取决于声学设置,还取决于缺陷本身的特性。例如,针对体积缺陷(如:夹杂物)而优化的设置,可能不适合检测垂直缺陷,如:内部裂纹。

为了提高检出率(POD),缺陷上的声线入射角应该尽可能垂直于缺陷方向。对于典型的30°V型坡口环焊缝,折射角在40°至70°的扇形扫查的声线将会以接近垂直的方向入射到焊缝坡口中(参见图6a)。在这种坡口中,诸如未熔合等缺陷的方向与坡口的方向大致相同,因此典型的40°到70°扇形扫查可以有效地探测到这些缺陷。

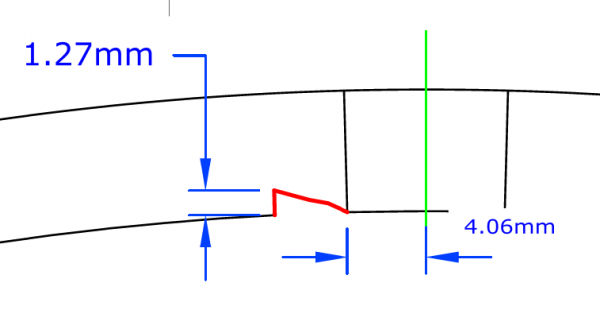

然而,在纵向焊缝检测中,缺陷通常处于垂直方向(即从管道中心开始的径向方向)。在图6b,我们看到40°到70°扇形扫查的声线不是垂直入射到平板中的垂直坡口,因此使用这个配置得到的检出率可能很低。

在纵缝检测中,管道的曲率半径也会影响声线入射到焊缝的情况。如图6c所示,47°到60°扇形扫查的声线以接近4度到0度法线的角度入射到外径为114毫米管道的垂直坡口中。因此,虽然使用脉冲回波相控阵超声检测(PAUT)通常很难探测到平板中的垂直缺陷,但是却可以探测到小半径管道中的同类缺陷。不过,管道直径的范围很广,必须对每种直径的管道区别对待。根据图6中的示例,我们可以了解到在检测中等直径的管道时,如:20英寸的管道,脉冲回波模式很有可能不太适合垂直缺陷的探测。其他成像声程,如:发射器和接收器声程不同的串列模式,可用于提高检出率。这种类型的声学模式已经用于使用PAUT对J型坡口周向焊缝进行的检测中[11],但是,这种PAUT技术只能生成单个A扫描。而全聚焦方式(TFM)则可以为众多串列声学模式进行成像操作。因此,TFM检测方法可以提高纵向焊缝检测的检出率。

3.2 全聚焦方式

与传统的相控阵超声检测(PAUT)相比,全聚焦方式(TFM)在纵向焊缝检测方面有着一定的优势。首先,全聚焦方式(TFM)的关注区域(即TFM网格)可以真实地反映工件的几何形状。OmniScan X3探伤仪中的TFM网格符合样件曲率,所提供的图像更易于解读。另一个优势是声学聚焦。虽然相控阵超声检测(PAUT)可以提供各种聚焦方案,但全聚焦方式(TFM)成像可以在关注区域内的所有位置上聚焦,因此检测人员无需再对这个参数进行配置。而且,如前所述,全聚焦方式(TFM)的另一个优势是使用了可以提高垂直缺陷探出率的新型成像声程,如:串列传播模式。全聚焦方式(TFM)成像的缺点是采集率较低,而且会生成许多图像,每个图像与不同的声程关联,且需要进行单独分析。

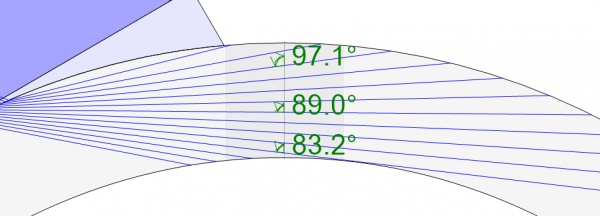

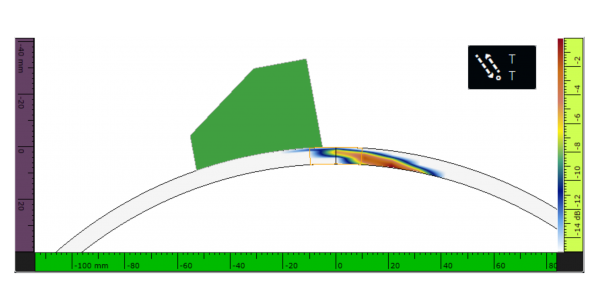

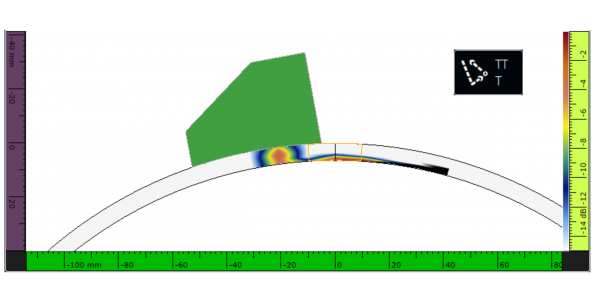

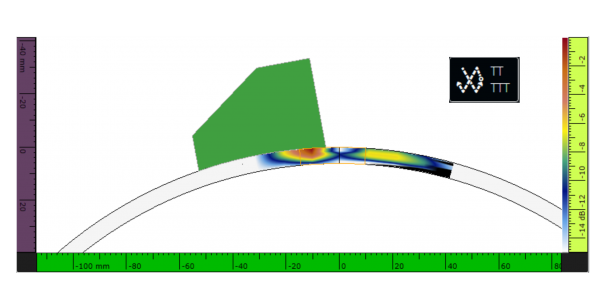

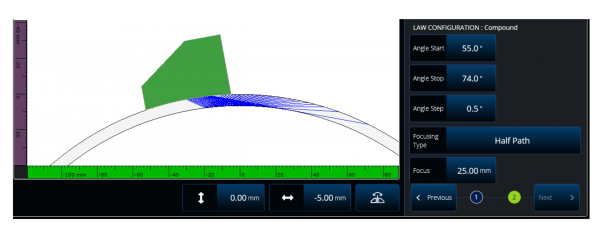

对于扫查计划,在传统相控阵超声检测(PAUT)中要考虑的因素同样适用于全聚焦方式(TFM)。然而,全聚焦方式(TFM)的声束可视化更为复杂,因为TFM网格的每一个像素都是由众多基本声束汇总而获得的。因此,图6中所示的声线跟踪图像不适用于全聚焦方式(TFM)。OmniScan X3探伤仪为扫查计划提供了一种新颖的TFM声学建模工具。 声学影响图(AIM)是使用探头、楔块、工件和缺陷参数进行计算而获得的一种灵敏度图。这种声学影响图(AIM)的模型如图7所示,图7中显示了3种不同成像声程(T-T,TT-T和TT-TTT)的声学影响图。声学影响图(AIM)工具提供灵敏度指数,即以任意单位表示的图中最大估算灵敏度,从而可为用户提供比较不同灵敏度图的依据,有助于用户为检测选择出合适的成像声程。

4. 实验结果

本节介绍采用相控阵超声检测(PAUT)技术和全聚焦方式(TFM)检测外径为12.75英寸、壁厚为¼英寸的管道所获得的结果。管道由碳钢制成,其纵向焊缝中有4个制造缺陷。管道长24英寸,使用AxSEAM扫查器进行扫查。所用探头为装有SA31-N55S-IHC-COD12.75楔块的5L32-A31型号探头。相控阵超声检测(PAUT)的声学扫查计划如图8所示,而全聚焦方式(TFM)扫查计划的3个声学影响图(AIM)模型如图7所示。

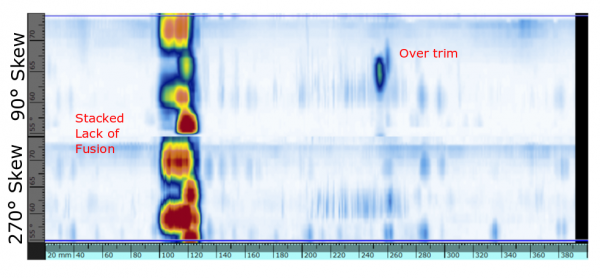

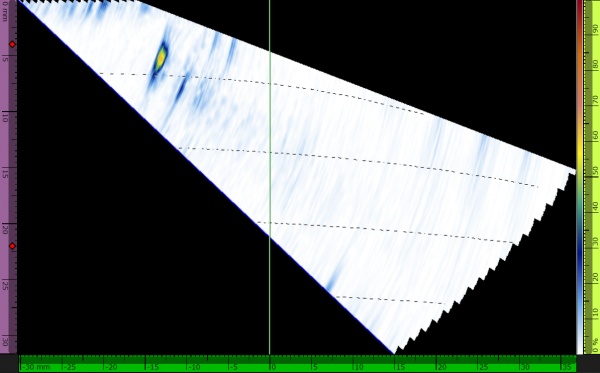

图9中显示了在相控阵超声检测(PAUT)中获得的C扫描。在图像中可以清楚地看到两种缺陷:左边的是堆叠在一起的垂直未熔合缺陷,右边的是咬边缺陷。

图9:在相控阵超声检测(PAUT)中获得的显示两种不同缺陷的C扫描(闸门内数据),一种是堆叠在一起的垂直未熔合缺陷(左侧),另一种是咬边缺陷(右侧)。需要注意的是,只在使用90°夹角时才可以探测到咬边缺陷。

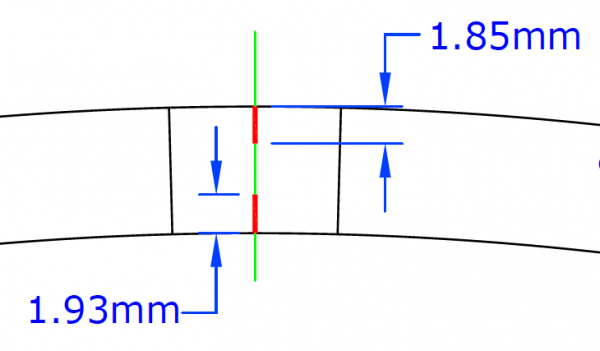

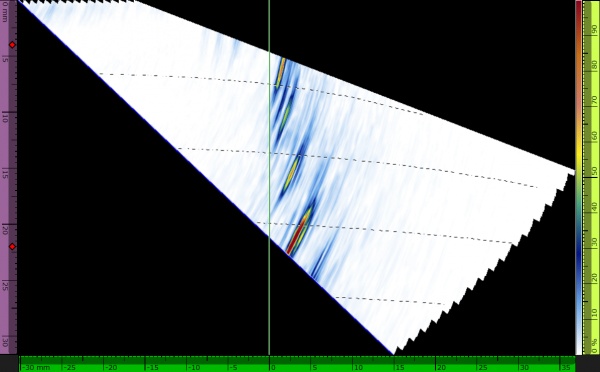

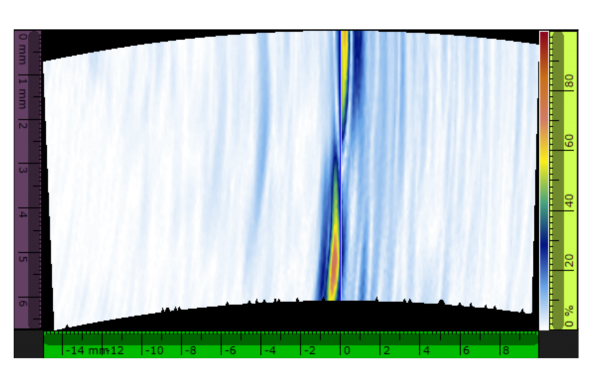

图10显示了在相控阵超声检测(PAUT)和全聚焦方式(TFM)检测中获得的堆叠垂直未熔合缺陷的图像。在相控阵超声检测(PAUT)中,在多个不同的反射位置上探测到了两个未熔合缺陷。黑色虚线代表反射的深度位置,经过曲率修正后,有助于操作人员在工件体积中确定缺陷指示的位置。在全聚焦方式(TFM)检测中,通过使用T-T成像声程(单次脉冲回波)也探测到了堆叠在一起的未熔合缺陷。如前所述,全聚焦方式(TFM)图像可以真实反映工件的几何形状,如图10c中图像上边和下边的曲度所示。

(a)堆叠的未熔合缺陷 |

(b)相控阵超声检测(PAUT) |

(c)全聚焦方式(TFM):T-T模式 |

图10:堆叠(垂直)未熔合缺陷的检测结果。 |

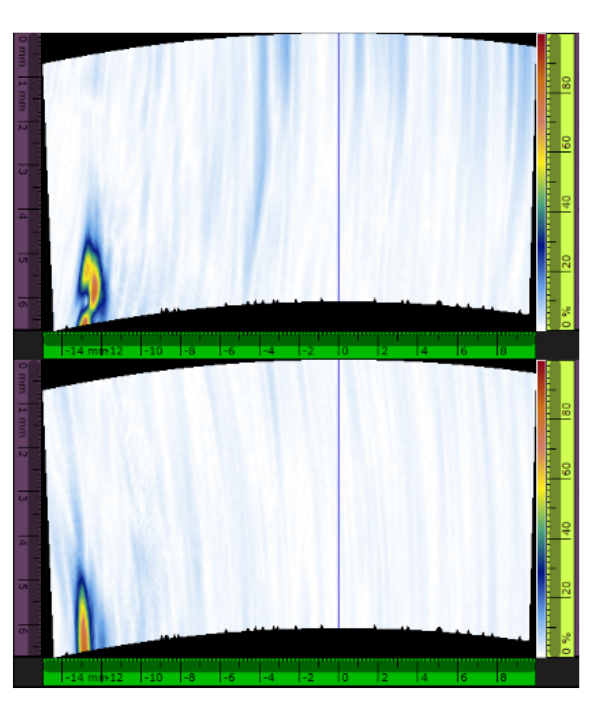

第二种缺陷是热影响区(HAZ)附近的咬边缺陷。使用传统相控阵超声检测(PAUT)技术在第一个半声程上就探测到了咬边垂直壁(见图11b),而且得益于经过修正的反射覆盖,可以很容易地确定缺陷在工件体积中的位置。在全聚焦方式(TFM)检测中,可以使用两种不同的模式为缺陷成像。第一个模式是单次脉冲回波(T-T)声波组,这种模式相当于传统的相控阵超声检测(PAUT)。第二种模式是串列(TT-T)声波组。在使用第二种模式时,缺陷表现为一个垂直刻槽,并对应于带有咬边缺陷的垂直壁。

(a)内壁带有咬边缺陷 |

(b)相控阵超声检测(PAUT) |

(c)TFM模式:T-T(上图)和TT-T(下图) |

图11:咬边缺陷的检测结果 |

5. 结语

纵向焊缝检测具有很大的挑战性,因为在管道上进行扫查的界面呈弧形,而且其缺陷类型比较特殊。从机械角度来看,奥林巴斯AxSEAM扫查器的引入为纵缝检测应用提供了便利,因为扫查器内置有监控耦合状态和扫查速度的指示器,可以更容易地准备设置,进行更可靠的检测。扫查器的用途也很广泛,可用于检测多种直径的管道,既可用于检测纵向焊缝,也可用于检测环焊缝。

此外,得益于奥林巴斯OmniScan X3探伤仪扫查计划的几个功能,如:TFM成像的声学影响图,以及包含反射叠加修正在内的各种分析功能,纵向焊缝检测也变得更加简单。实验结果表明,借助于全聚焦方式(TFM)提供的可真实反映几何形状的成像功能,可以更容易地探测和表征各种缺陷。

参考文献

[1] W.Klas,Welding Processes Handbook(《焊接工艺手册》),CRC出版社,2003年。

[2] S.Aminorroaya-Yamini, H.Edris和M.Fatahi,“Hook crack in electric resistance welding line pipe steel”(《电阻焊管线钢中的钩状裂纹》),p.11。

[3] M.Atkins,“Failure Investigation Report - Mobil Pipeline Pegasus Rupture”(《事故调查报告:美孚Pegasus管线破裂事件》), 美国交通部管道和危险材料安全管理局,2013年3月29日。

[4] C.Holmes,B.W.Drinkwater和P.D.Wilcox,“Post-processing of the full matrix of ultrasonic transmit–receive array data for nondestructive evaluation”(《用于无损评估的超声波发射-接收阵列数据的完整矩阵的后处理》),NDT & E International(《NDT & E国际》期刊),第38卷,第8期,pp.701-711,2005年12月,doi:10.1016/j.ndteint.2005.04.002。

[5] C.Holmes,B.W.Drinkwater和P.D.Wilcox,“Advanced post-processing for scanned ultrasonic arrays: Application to defect detection and classification in non-destructive evaluation”(《超声阵列扫查的高级后处理:应用于无损评估的缺陷探测和分类》),Ultrasonics(《超声学》),第48卷,第6–7期,pp.636-642,2008年11月,doi:10.1016/j.Ultras.2008.07.019。

[6] S.Freeman,P.Li和M.O'Donnell,“Retrospective Dynamic Transmit Focusing”(《回溯动态发射聚焦》),p.24。

[7] O.Oralkan等人,“Capacitive micromachined ultrasonic transducers: Next-generation arrays for acoustic imaging?“(《电容式微加工超声探头:用于声学成像的下一代阵列?》),IEEE Trans. Ultrason., Ferroelect., Freq.Contr.(《IEEE超声、铁电和频率控制学报》),第49卷,第11期,pp.1596-1610,2002年11月,doi:10.1109/TUFFC.2002.1049742。

[8] K.E.Thomenius,“Evolution of ultrasound beamformers”(《超声波束形成器的发展》),1996年举办的IEEE超声学研讨会,Proceedings(《会议纪要》),美国得克萨斯州圣安东尼奥,1996年,第2卷,pp.1615-1622,doi:10.1109/ULTSYM.1996.584398。

[9] 美国机械工程师协会(ASME)委员会,“ASME BPVC.V Article 4 Mandatory Appendix XI Full Matric Capture”(《ASME BPVC.V第4条:强制性附录XI:全矩阵捕获》),ASME,2019年。

[10] ISO(国际标准化组织),“ISO/DIS 23865 - FMC-TFM - General Use of TFM-FMC Technique”(《ISO/DIS 23865 - FMC-TFM:TFM-FMC技术的一般使用》)ISO,2020年。

[11] E.A.Ginzel,“Automated Ultrasonic Testing for Pipeline Girth Welds”(《管线环焊缝的自动超声检测》)。.