Ispezione di saldature continue longitudinali mediante lo scanner AxSEAM™

Abstract

Le saldature continue longitudinali sono complesse da ispezionare mediante i convenzionali controlli a ultrasuoni phased array (PAUT) a causa dei sottili spessori delle pareti, dell'orientazione verticale dello smusso della saldatura e della curvatura della tubazione. L'orientamento dei fasci ultrasonori segue la curvatura della tubazione, così da influenzare considerevolmente la capacità di focalizzazione acustica e, di conseguenza, da ridurre la probabilità di rilevamento e la capacità di caratterizzare correttamente un difetto. Questo articolo presenta un nuovo scanner per saldature continue longitudinali, lo scanner Olympus AxSEAM™, che facilita la configurazione meccanica e l'azione di scansione per l'ispezione di saldature continue longitudinali. Sono riportate alcune linee guida per la pianificazione della scansione, sia per le immagini phased array convenzionali che per quelle phased array convenzionali. Viene presentato anche lo strumento di pianificazione della scansione con Mappatura dell'influenza acustica (AIM) per TFM, il quale permette all'operatore di scegliere in modo ottimale la sonda, lo zoccolo e il percorso di imaging acustico in funzione dei difetti da rilevare. Vengono riportati dei risultati sperimentali con un confronto tra immagini PAUT e TFM.

1.0 Introduzione

La saldatura a resistenza (ERW - electrical resistance welding) è un processo produttivo che risale all'inizio del 1900. Questo processo inizialmente utilizzava corrente alternata a bassa frequenza mentre, da circa il 1970, si utilizza corrente alternata a maggiore frequenza. Le saldature prodotte in base ai processi datati sono soggette alla comparsa di corrosione e cricche a uncino nell'area della saldatura [1], a causa del processo di saldatura e della qualità di acciaio utilizzata [2]. Sebbene i nuovi processi produttivi generano saldature di qualità superiore, le tubazioni datate sono sempre in servizio e necessitano dei controlli periodici per ridurre, e idealmente eliminare, il rischio di guasti gravi che possono provocare fuoriuscite di idrocarburi [3].

L'ispezione delle saldature continue longitudinali in tubazione mediante controlli a ultrasuoni phased array (PAUT - phased array ultrasonic testing) si è dimostrata complessa per diverse ragioni. Per esempio, riguardo al comportamento dei fasci acustici, le interfacce curve in corrispondenza delle quali i fasci ultrasonori sono rifratte o riflesse provocano la deviazione dell'energia, riducendo la capacità di caratterizzazione. Inoltre l'orientamento relativo tra il fascio acustico impulso-eco e il difetto non sempre permette un riflesso energetico ottimale per la sonda. Prendendo in considerazione l'analisi, una rappresentazione della scansione settoriale standard dei segnali rende complessa la determinazione della posizione delle diverse indicazioni rilevate nell'intero volume della componente, visto che gli abituali scala e cursore non sono correlati alla componente e alla forma della saldatura. Riguardo a questo aspetto, il metodo a focalizzazione totale (TFM) [4–8], la quale rappresenta una tecnologia attualmente accettata [9, 10], potrebbe essere usata per migliorare la qualità e la caratterizzazione delle immagini.

In merito agli aspetti meccanici, le operazioni di posizionamento della sonda alla desiderata distanza dall'asse centrale della saldatura e di applicazione di una costante e minima pressione nella sonda risultano leggermente più complesse per l'ispezione di saldature continue longitudinali rispetto all'ispezione di saldature circonferenziali. Per quest'ultima situazione esistono numerosi scanner manuali e semiautomatizzati. Questi scanner sono in genere semplici da usare, in parte in quanto le ruotine e le configurazioni della sonda non sono influenzate dal raggio della tubazione. Questa situazione differisce dalla configurazione dello scanner per ispezioni continue longitudinali nella quale le ruotine e la parte basale degli zoccoli sono posizionate lungo una superficie curva.

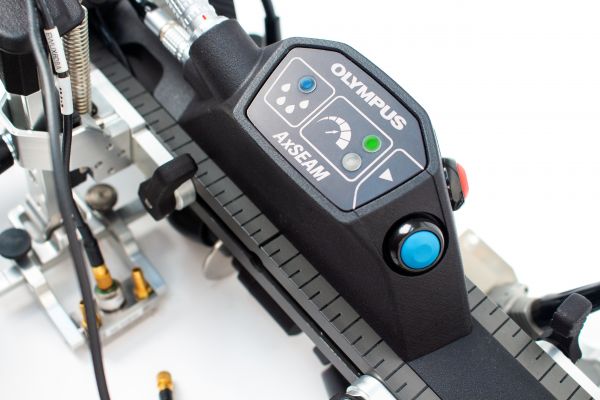

Fig. 1 - Lo scanner AxSEAM™ in una configurazione di scansione assiale su una sezione di tubazione con diametro esterno di 20,32 cm (8 in.)

Questo articolo presente uno scanner e delle soluzioni software per ispezioni di saldature continue longitudinali. Gli obiettivi dello scanner AxSEAM™ (Fig. 1) e degli strumenti del rilevatore di difetti OmniScan™ X3 sono di semplificare la configurazione meccanica, oltre al processo di scansione per questa applicazione di ispezione, e di aumentare la rilevabilità e la caratterizzazione dei difetti attraverso una migliore pianificazione della scansione e una maggiore qualità delle immagini. Nella sezione 2 viene presentato lo scanner Olympus AxSEAM. Sebbene sia progettato per l'ispezione di saldature continue longitudinali, permette anche l'ispezione di saldature circonferenziale su uno specifico intervallo di diametri e integra alcune funzionalità come gli indicatori LED di verifica della velocità e di accoppiamento, oltre al pulsante di avvio dell'acquisizione e a una guida laser. La sezione 3 presenta alcuni strumenti di pianificazione di scansione e le linee guida per PAUT convenzionali e TFM. La sezione 4 fornisce dei risultati sperimentali, incluso un breve confronto tra immagini PAUT e TFM, oltre a presentare dei nuovi strumenti software che permettono una caratterizzazione semplificata delle indicazioni. Infine viene riportata una breve conclusione.

2.0 Caratteristiche e descrizione dello scanner

L'ispezione delle tubazioni nella direzione longitudinale può risultare più complessa rispetto alla scansione circonferenziale, in quanto una variazione nella misura del diametro della tubazione può avere un'influenza maggiore su come lo scanner e le sonde si adattano alla superficie. Per ovviare a questo, nella struttura di alcuni scanner sono state implementate alcune regolazioni complesse. Olympus ha sviluppato lo scanner AxSEAM™ con una particolare attenzione alla semplificazione della configurazione, minimizzando le regolazioni nel caso in cui cambi il diametro della tubazione, la distanza della sonda e l'orientazione della scansione. Inoltre lo scanner AxSEAM include delle nuove funzionalità che permettono a un operatore per eseguire la scansione senza il bisogno di direttamente manipolare o controllare lo strumento di acquisizione.

2.1 Specifiche

- Configurazione veloce e semplice per numerosi diametri di tubazioni:

- Saldature longitudinali: Da diametro esterno di 152,4 mm (6 in.) fino alla superficie piana

- Saldature circonferenziali (Fig. 2)

- di diametro esterno pari o superiore a 254 mm (10 in.) con 4 sonde

- Diametro esterno di 114,3 mm (4,5 in.) con 2 sonde

Fig. 2 – Lo scanner AxSEAM™ con configurazioni di scansione circonferenziali

2.2 Caratteristiche principali

Le caratteristiche principali dello scanner AxSEAM sono illustrate nella Fig. 3 e include le seguenti:

- Quattro supporti delle sonde per l'alloggiamento delle sonde PA e TOFD per realizzare un'ispezione multitecnologica come il TFM

- Ruotine sferiche brevettate per un adattamento alle tubazioni con variabilità del diametro senza interventi di regolazione

- Ruotine magnetiche e sistema di frenata per mantenere in posizione lo scanner sulla tubazione

- Meccanismi e comandi regolati intuitivamente senza l'ausilio di attrezzi

- Pratica gestione delle guaine dei cavi

2.2.1 Comandi e interfaccia dello strumento

Il modulo ScanDeck™ dello scanner AxSEAM (Fig. 4) fornisce delle importanti informazioni per l'operatore direttamente sullo scanner e permette un'operatività in remoto dello strumento. Risulta facile da gestire e rimane nel proprio campo visivo durante la scansione.

- Il modulo ScanDeck™ integra due pulsanti: un pulsante che “resetta” l'encoder e avvia l'acquisizione con qualunque strumento OmniScan™ e un altro pulsante che attiva la guida laser (Fig. 5).

- Un indicatore LED è collegato ai canali phased array dello strumento OmniScan X3 e indica la mancanza di accoppiamento, mentre un'altra serie di LED indica quando la velocità dello scanner ha superato la massima velocità di scansione, in modo da evitare la perdita di dati. Questa funzione è particolarmente utile per l'ispezione con Metodo di focalizzazione totale (TFM), il quale può richiedere una minore velocità di acquisizione.

Inoltre il modulo integra un laser che l'operatore può usare per rimanere allineato con la saldatura o con un'indicazione di identificazione della posizione della saldatura nel caso in cui lo smusso della saldatura non sia visibile.

Fig. 5 – Lo scanner AxSEAM™ impostato in una configurazione di scansione assiale con la guida laser attivata

3. Strumenti di pianificazione della scansione e linee guida

La pianificazione della scansione rappresenta una parte fondamentale dell'ispezione a ultrasuoni Senza un adeguato piano di scansione, i difetti possono essere interpretati in modo erroneo o, aspetto più grave, non rilevati. Il rilevatore di difetti Olympus OmniScan X3 offre dei semplici strumenti per la pianificazione della scansione della saldatura continua longitudinale per l'ispezione con phased array convenzionali e TFM. Questa sezione presenta alcuni strumenti e linee guida di pianificazione della scansione e possono essere usati per creare una configurazione ottimizzata.

3.1 Phased Array convenzionali

Per creare un ottimale piano di scansione acustico per un'ispezione di saldatura continue longitudinali sono utilizzati due criteri principali: copertura della saldatura e sensibilità per il difetto. Il primo criterio è relativamente semplice da determinare dal ray tracing, anche se si usa solamente il primo e ultimo raggio della scansione settoriale o lineare. L'operatore ha bisogno solamente di assicurarsi che la saldatura e la zona influenzata termicamente (HAZ - heat-affected zone) siano posizionate nella zona ray tracing visualizzata. Il secondo criterio (sensibilità per il difetto) non dipende solamente dalla configurazione acustica ma anche dalle caratteristiche dello stesso difetto. Per esempio, una configurazione ottimizzata per un difetto volumetrico, come un'inclusione, potrebbe non essere adatta per un difetto verticale, come una cricca interna.

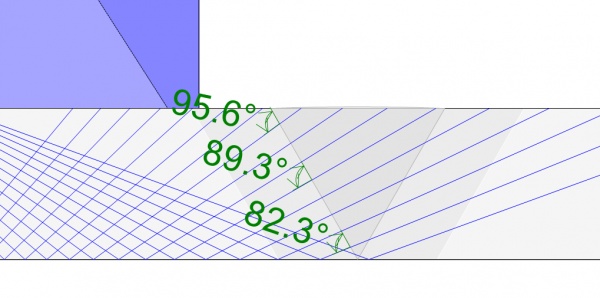

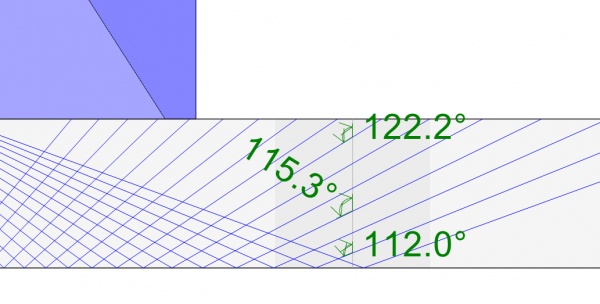

Per aumentare la probabilità di rilevamento (POD - probability of detection), l'angolo di incidenza del raggio acustico sul difetto deve essere perpendicolare il più possibile all'orientazione del difetto. Per una tipica saldatura circonferenziale con smusso a V a 30°, i raggi di una scansione settoriale con un angolo rifratto da 40° a 70° colpiscono lo smusso della saldatura con un'orientazione approssimativamente perpendicolare (vedi Fig. 6a). In uno smusso di questo tipo, i difetti come quelli da fusione incompleta avranno un'orientazione simile all'orientazione dello smusso, pertanto una tipica scansione settoriale 40°–70° fornirà delle capacità di rilevamento ottimali.

Tuttavia, nel caso di ispezioni di saldature continue longitudinali i difetti sono in genere orientati verticalmente (es., in direzione radiale, dal centro della tubazione). Nella Fig. 6b, abbiamo visto che l'angolo di incidenza tra i raggi di una scansione settoriale 40°–70° e lo smusso verticale in una componente piana non risulta approssimativamente perpendicolare, pertanto determinerà una bassa probabilità di rilevamento.

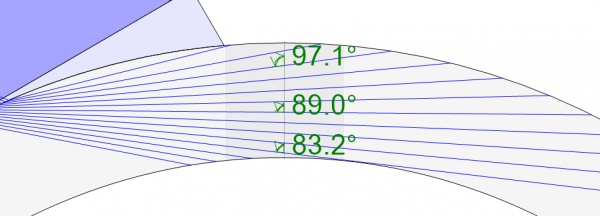

Nel caso di una saldatura continua longitudinale, il raggio di curvatura della tubazione influenza l'incidenza dei raggi sulla saldatura. Come illustrato nella Fig. 6c, i raggi della scansione settoriale 47°–60° risultano approssimativamente perpendicolari a uno smusso verticale in una tubazione con diametro esterno di 114 mm (4,5 in.) Pertanto, mentre i difetti verticali in una componente piana sono in genere difficili da rilevare mediante PAUT impulso-eco, questi stessi difetti possono essere rilevati in una tubazione con raggio di ridotte dimensioni. Tuttavia, esiste un ampio intervallo di diametri delle tubazioni, pertanto ogni diametro deve essere trattato differentemente. Dall'esempio illustrato nella Fig. 6, vediamo che, probabilmente, per intervalli di diametro medio (es: tubazioni di 50 cm [20 in.] di diametro) la modalità impulso-eco non è adatta per il rilevamento di difetti verticali. Per aumentare la probabilità di rilevamento, possono essere usati altri percorsi per l'imaging acustica, come le modalità auto-tandem dove il percorso del trasmettitore e del ricevitore sono diversi. Questo tipo di modalità acustica è già usata per l'ispezione di saldature circonferenziali con smusso a J [11] mediante i PAUT convenzionali, tuttavia questa tecnica è in grado di produrre un solo A-scan. Tuttavia, il metodo a focalizzazione totale (TFM) permette l'imaging di numerose modalità acustiche auto-tandem. Questo metodo di ispezione potrebbe pertanto aumentare la probabilità di rilevamento per l'ispezione di saldature continue longitudinali.

3.2 Metodo a focalizzazione totale

Il metodo TFM ha alcuni vantaggi rispetto ai PAUT convenzionali per l'ispezione di saldature continue longitudinali. Innanzitutto, l'area d'interesse della TFM (es: griglia TFM) corrisponde alla forma. Nel rilevatore di difetti OmniScan™ X3, la griglia TFM si può adattare alla curvatura della componente, facilitando l'interpretazione delle immagini. Un altro vantaggio è rappresentato dalla focalizzazione acustica. Sebbene esistano diversi schemi di focalizzazione per i PAUT, l'imaging TFM è focalizzata nell'intera area di interesse, eliminando la necessità per l'operatore di configurare questo parametro. Inoltre, come precedentemente menzionato, un altro vantaggio del TFM consiste nella disponibilità di nuovi percorsi di imaging, come le modalità di propagazione auto-tandem, i quali possono essere usati per aumentare la probabilità di rilevamento di difetti verticali. Lo svantaggio dell'imaging TFM consiste nella sua minore velocità di acquisizione e nel fatto che vengono prodotte immagini multiple, ognuna associata a un diverso percorso acustico, che devono essere analizzate separatamente.

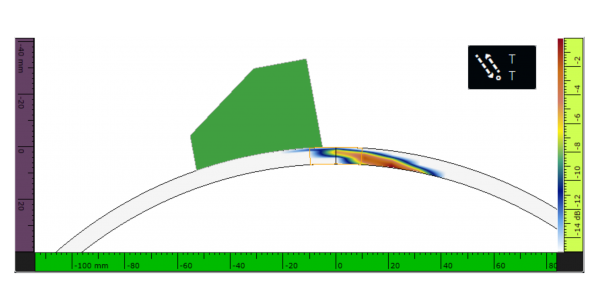

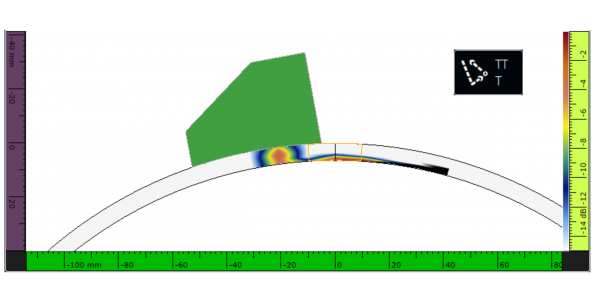

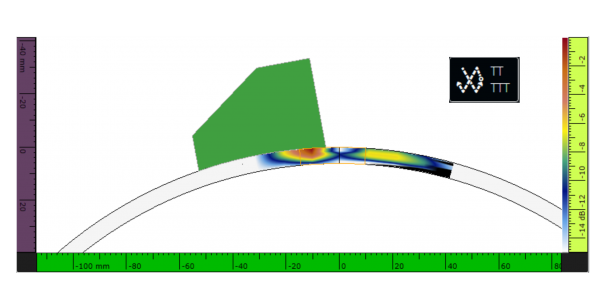

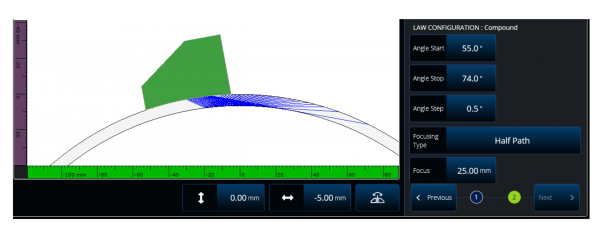

Per quanto riguarda la pianificazione della scansione, le stesse considerazioni riportate per i PAUT convenzionali si applicano al metodo TFM. Tuttavia, la visualizzazione dei fasci acustici risulta più complessa visto che ogni pixel della griglia TFM viene creato in base alla somma di numerosi fasci elementari. Pertanto le rappresentazioni di ray tracing illustrate nella Fig. 6 non sono adeguate per il TFM. Il rilevatore di difetti OmniScan X3 integra un nuovo strumento di modellazione acustica TFM per la pianificazione di scansione. La Mappatura dell'influenza acustica (AIM - Acoustic Influence Map) fornisce agli utenti delle mappature di sensibilità calcolate mediante i parametri della sonda, dello zoccolo, della componente e del difetto. Questi modelli AIM sono illustrati nella Fig. 7 per tre diversi percorsi di imaging (T-T, TT-T e TT-TTT). L'indice di sensibilità, il quale rappresenta la massima sensibilità stimata per la mappatura in un'unità arbitraria, viene prodotto dallo strumento AIM per fornire all'utente un riferimento attraverso il quale confrontare una mappatura a un'altra e scegliere gli ottimali percorsi di imaging per l'ispezione.

4. Risultati sperimentali

Questa sezione presenta i risultati PAUT e TFM ottenuti su una tubazione del diametro di 32,4 cm (12,75 in.) con spessore di 0,6 cm (¼ in.). La tubazione è costituita di acciaio al carbonio e possiede una saldatura continua longitudinale con la predisposizione di quattro difetti. La tubazione è lunga 61 cm (24 in.) ed è stata scansionata mediante lo scanner AxSEAM. È stata utilizzata la sonda 5L32-A31 con uno zoccolo SA31-N55S-IHC-COD12.75. Il piano di scansione acustico PAUT è riportato nella Fig. 8 mentre tre dei modelli AIM per il piano di scansione TFM sono illustrati nella Fig. 7.

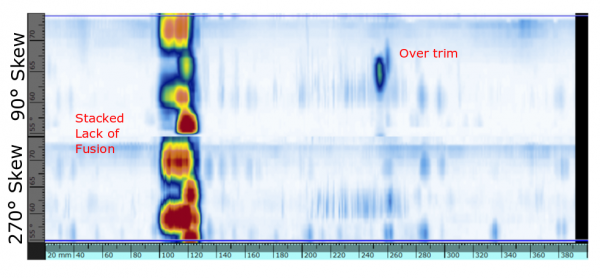

La figura 9 mostra il risultante C-scan PAUT. Nell'immagine sono chiaramente visibili due difetti: il primo (a sinistra) è rappresentato da una fusione incompleta verticale sovrapposta e il secondo è rappresentato da una rifinitura eccessiva.

Fig. 9 – C-scan (dati acquisiti con gate) in PAUT con due diversi difetti: un difetto da fusione incompleta verticale sovrapposta (a sinistra) e un difetto da rifinitura eccessiva (a destra). Notare che il difetto da rifinitura eccessiva è rilevata solamente attraverso l'angolo di orientazione di 90°.

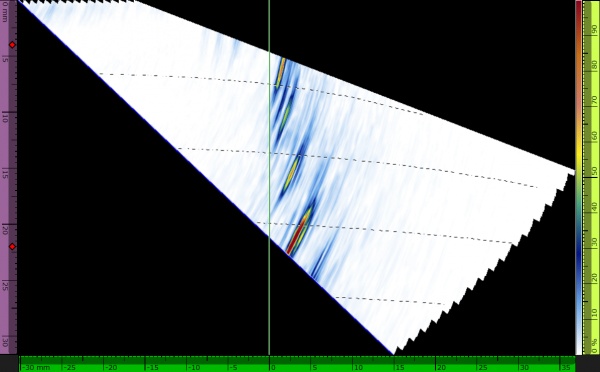

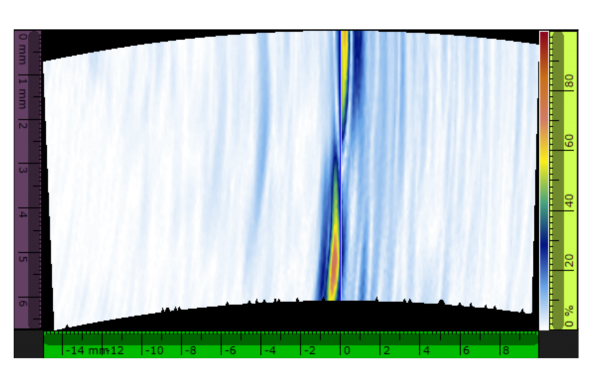

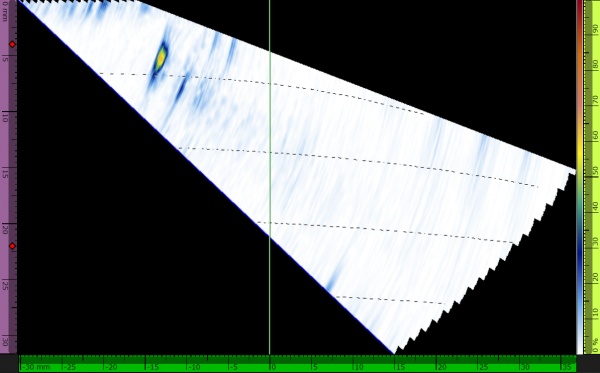

La Figura 10 mostra le immagini del difetto da fusione incompleta verticale sovrapposta per PAUT e TFM. Nei PAUT, i difetti sono rilevati con diverse posizioni dei salti. Le linee tratteggiate nere che indicano le posizioni di profondità dei salti, i quali sono corretti per la curvatura, aiutano l'operatore a posizionare l'indicazione nel volume della componente. Il difetto da fusione incompleta sovrapposta è inoltre rilevato nel TFM con il percorso di imaging T-T (impulso-eco diretto). Come menzionato precedentemente, le immagini TFM sono corrispondenti alla forma, come visto nella curvatura dell'immagine della Fig. 10c.

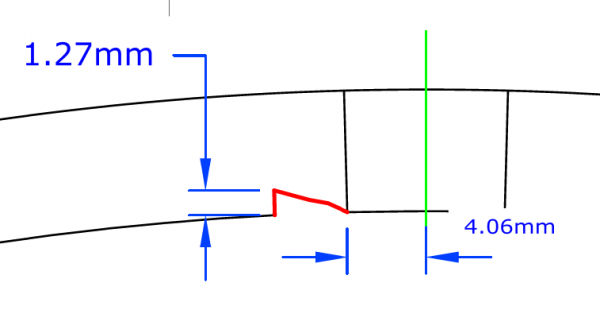

(a) Fusione incompleta sovrapposta |

(b) PAUT |

(c) TFM: Modalità T-T |

Fig. 10 – Risultati relativi una fusione incompleta sovrapposta (verticale). |

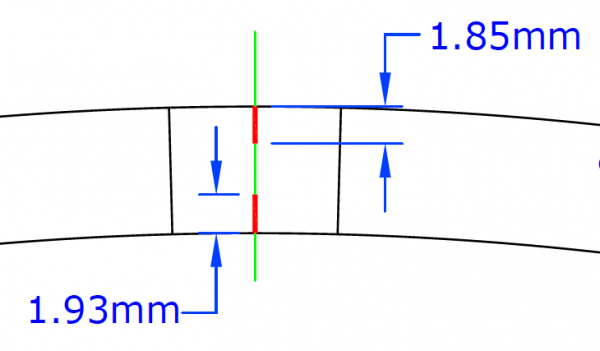

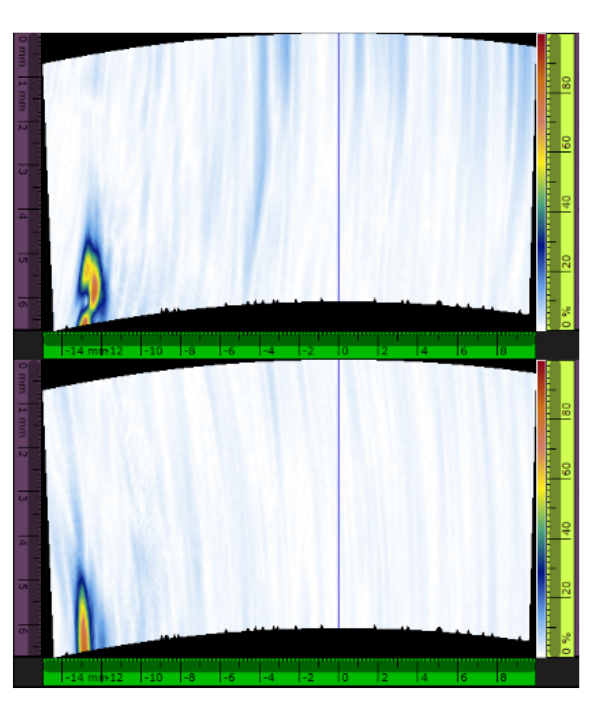

Il secondo difetto è un difetto da rifinitura eccessiva vicino alla zona influenzata termicamente. La parte verticale del difetto da rifinitura eccessiva è rilevato dai PAUT convenzionali nel primo semipasso (vedi Fig. 11b) e può essere facilmente posizionato nel volume grazie agli elementi grafici di correzione del salto. In TFM, possono essere usate due diverse modalità per produrre l'immagine del difetto. La prima è la serie d'onda T-T impulso-eco diretto, la quale è equivalente ai PAUT convenzionali La seconda modalità è la serie d'onda TT-T auto-tandem. Con la seconda modalità, il difetto è rappresentato da un intaglio verticale, la quale corrisponde alla parte verticale del difetto da rifinitura eccessiva.

(a) Difetto da rifinitura eccessiva in corrispondenza del diametro interno |

(b) PAUT |

(c) Modalità TFM: (in alto) T-T (in basso) TT-T |

Fig. 11 – Risultati relativi a un difetto da rifinitura eccessiva |

5. Conclusione

L'ispezione di saldature continue longitudinali risulta complessa a causa delle interfacce curve nelle tubazioni e dei tipi di difetti da rilevare. Da un punto di vista meccanico, l'introduzione dello scanner AxSEAM Olympus facilita queste applicazioni, semplificando la preparazione della configurazione e rendendo più affidabile l'ispezione, grazie agli indicatori integrati che assicurano una condizione di accoppiamento e un monitoraggio della velocità. Inoltre lo scanner è sufficientemente versatile per essere usato per un ampio intervallo di diametri sia per l'ispezione di saldature continue longitudinali che circonferenziali.

Inoltre, grazie alle funzionalità di pianificazione della scansione del rilevatore di difetti Olympus OmniScan X3, come la Mappatura dell'influenza acustica per l'imaging TFM e diverse funzionalità di analisi, come gli elementi grafici di correzione del salto, l'ispezione della saldatura continua longitudinale è stata semplificata. Attraverso risultati sperimentali è stato dimostrato che diversi difetti possono essere rilevati e caratterizzati più facilmente con l'aiuto dell'imaging corrispondente alla forma fornito dal TFM.

Bibliografia

[1] W. Klas, Welding Processes Handbook. CRC Press, 2003.

[2] S. Aminorroaya-Yamini, H. Edris e M. Fatahi, “Hook crack in electric resistance welding line pipe steel,” p. 11.

[3] M. Atkins, “Failure Investigation Report - Mobil Pipeline Pegasus Rupture.” Dipartimento dei Trasporti degli Stati Uniti, Gestione della sicurezza delle tubazioni e dei materiali pericolosi, 29 marzo, 2013.

[4C. Holmes, B. W. Drinkwater e P. D. Wilcox, “Post-processing of the full matrix of ultrasonic transmit–receive array data for nondestructive evaluation,” NDT E International, vol. 38, n° 8, pp. 701–711, Dic. 2005, doi: 10.1016/j.ndteint.2005.04.002.

[5C. Holmes, B. W. Drinkwater e P. D. Wilcox, “Advanced post-processing for scanned ultrasonic arrays: Application to defect detection and classification in non-destructive evaluation,” Ultrasonics, vol. 48, n° 6–7, pp. 636–642, Nov. 2008, doi: 10.1016/j.ultras.2008.07.019.

[6] S. Freeman, P. Li e M. O’Donnell, “Retrospective Dynamic Transmit Focusing,” p. 24.

[7] O. Oralkan et al., “Capacitive micromachined ultrasonic transducers: next-generation arrays for acoustic imaging?,” IEEE Trans. Ultrason., Ferroelect., Freq. Contr., vol. 49, n° 11, pp. 1596–1610, Nov. 2002, doi: 10.1109/TUFFC.2002.1049742.

[8] K. E. Thomenius, “Evolution of ultrasound beamformers,” Simposio sugli ultrasuoni IEEE del 1996. Proceedings, San Antonio, TX, USA, 1996, vol. 2, pp. 1615–1622, doi: 10.1109/ULTSYM.1996.584398.

[9] ASME Committee, “ASME BPVC.V Article 4 Mandatory Appendix XI Full Matric Capture.” ASME, 2019.

[10] ISO, “ISO/DIS 23865 -FMC-TFM - Uso generale della tecnica TFM-FMC.” ISO, 2020.

[11] E. A. Ginzel, Automated Ultrasonic Testing for Pipeline Girth Welds. .