Międzynarodowe normy dotyczące produkcji rur głębinowych znanych pod nazwą OCTG, takich jak rury wiertnicze czy rury do transportu ropy, jak również elementy rurociągów, są niezwykle rygorystyczne. Każda usterka w czasie działania takiego sprzętu niesie za sobą potencjalnie poważne konsekwencje, takie jak znaczne szkody środowiskowe i groźne (w tym śmiertelne) obrażenia ciała. Eksploatacja tych rur i rurociągów — zarówno na morzu, jak i na lądzie — odbywa się w niezwykle wymagających warunkach. Dlatego przepisy dotyczące kontroli jakości, m.in. normy Amerykańskiego Instytutu Naftowego (API), nakładają na producentów obowiązek prowadzenia inspekcji na całej długości rur i rurociągów pod kątem ewentualnych usterek.

Kontrola jakości rur w przemyśle petrochemicznym bazuje na technologii ultradźwiękowej

Badania nieniszczące, takie jak badania metodą ultradźwiękową (UT) czy metodą Phased Array (PA), są niezbędne do przeprowadzenia kompleksowej inspekcji rur spawanych i bezszwowych, jednak nawet nowoczesna technologia badań ultradźwiękowych nie jest wolna od ograniczeń.

|  |

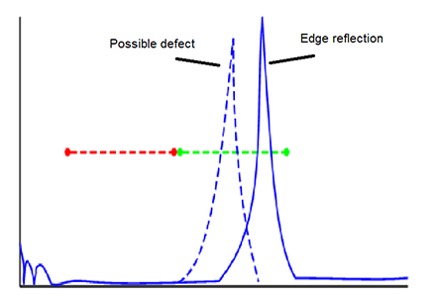

Poważną trudność stanowi prowadzenie inspekcji w pobliżu końców rur. Kiedy sonda ultradźwiękowa zbliża się do końca rury, emitowana wiązka odbija się od jej krawędzi (zwłaszcza w trybie poprzecznym). Wartość szczytową sygnału generowanego przez to odbicie trudno odróżnić od właściwego wskazania. Z tego powodu wiele zautomatyzowanych systemów inspekcji rur nie pozwala na przetestowanie końcowych odcinków rur.

Ograniczenie to dotyczy zwłaszcza systemów typu przelotowego, w przypadku których długość nieskontrolowanych odcinków dochodzi czasem nawet do kilkuset milimetrów. Przeprowadzenie inspekcji tego nieskontrolowanego odcinka wymaga zastosowania metody ręcznej, a więc posłużenia się przenośnym defektoskopem ultradźwiękowym lub sprzętem do badań magnetyczno-proszkowych.Nasza firma jednak oferuje dwa zautomatyzowane rozwiązania, które umożliwiają inspekcję nieskontrolowanych końcowych odcinków.

Jak długiego końcowego odcinka rur nie uwzględnia Twój system inspekcji?

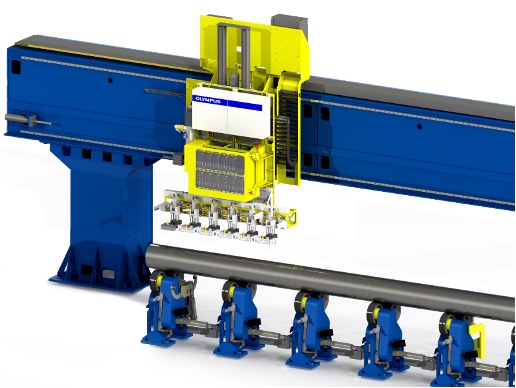

Obrotowy system inspekcji rur (RTIS) to nasz wysoce wydajny i kompletny system inspekcji wykorzystujący technikę Phased Array. Doskonale nadaje się do kontrolowania końców rur i ogranicza niesprawdzoną strefę do minimum. Konstrukcja bramowa umożliwia prowadzenie standardowych inspekcji podłużnych i grubości/laminacji ścian tak, że długość nieskontrolowanego odcinka nie przekracza 5 mm. Ponadto dzięki specjalnemu algorytmowi EOT (oferowanemu przez nasze oprogramowanie QuickView™) i zmodyfikowanej, zautomatyzowanej sekwencji udało nam się ograniczyć nieskontrolowany odcinek do zaledwie 5 mm, jeśli chodzi o wykrywanie wad poprzecznych. Dzięki temu inspekcja końców rur nie wymaga korzystania z osobnego systemu ani sięgania po metody ręczne.

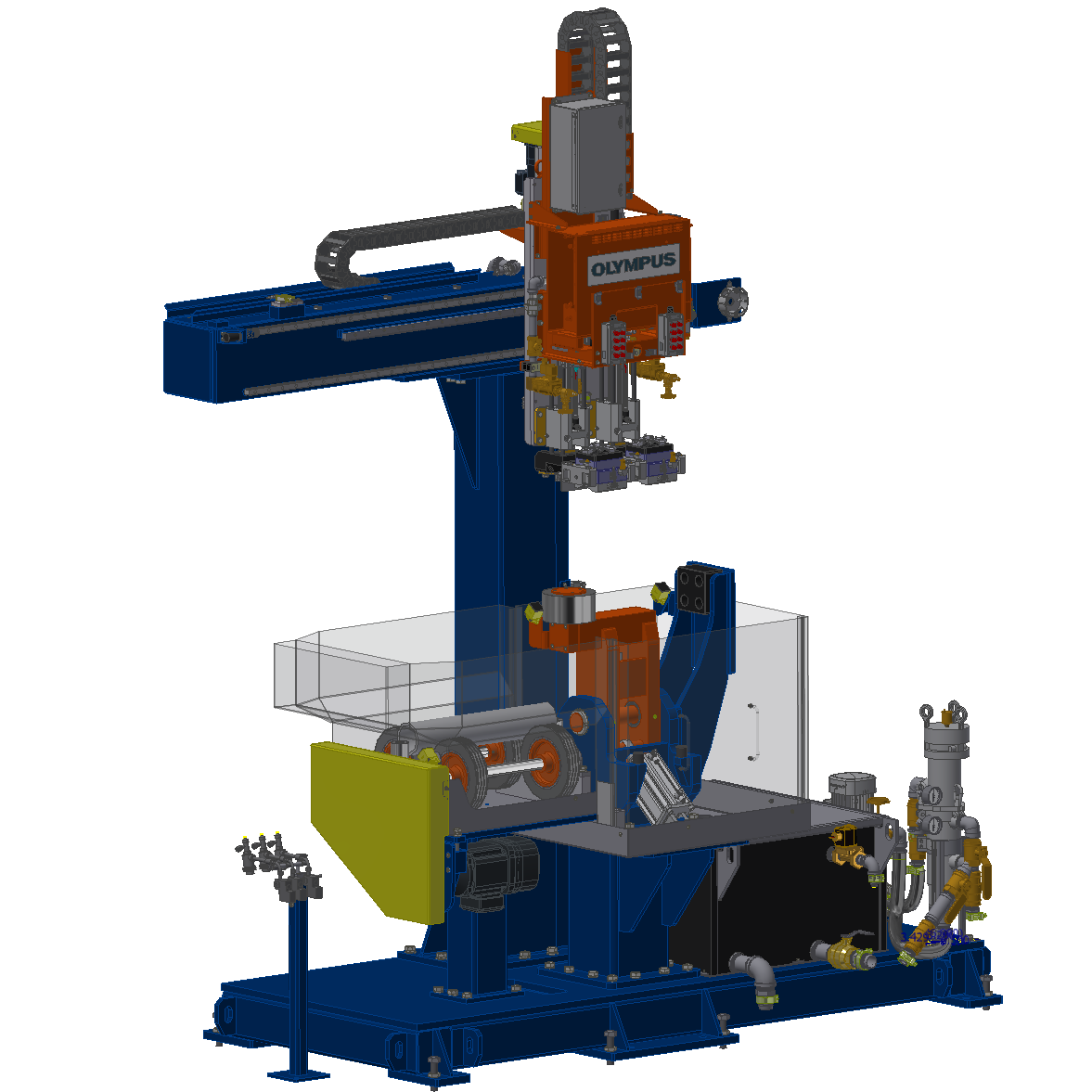

Zdarza się, że producenci wciąż wymagają specjalistycznego systemu kontrolowania końców rur, takiego jak nasz zautomatyzowany System inspekcji końców rur (TEIS). System TEIS jest prosty w obsłudze i wydajny. Oferuje tryb, w którym operator nadzoruje inspekcję obu końców rury jednocześnie. W niektórych sytuacjach doskonale sprawdza się konwencjonalne badanie metodą ultradźwiękową. Jednak sonda PA jest niezbędna, aby wykorzystać algorytm EOT i skontrolować obszar końcowy, pozostawiając jedynie 5 mm niesprawdzonej strefy.

|  |

Obrotowe systemy inspekcji rur są cenione za wysoką wydajność, niezawodność i trwałość. Wiele z nich jest używanych od ponad dekady. System TEIS bazuje na tej sprawdzonej technologii.

Rozwiązania RTIS i TEIS są pod wieloma względami podobne. Oba:

- Oferują w pełni zautomatyzowaną obsługę, w tym kalibrację i kontrolę kalibracji, dzięki czemu doświadczenie operatora odgrywa mniejszą rolę

- Umożliwiają prowadzenie inspekcji rur, których średnica zewnętrzna wynosi od 60 mm do 508 mm (oferujemy też dostępne na zamówienie rozwiązania dla rur o większych średnicach)

- Umożliwiają prowadzenie inspekcji rur, których grubość ściany wynosi od 4 mm do 50,8 mm

- Wykrywają typowe wady, m.in.:

- Pęknięcia podłużne i poprzeczne

- Przewiercone otwory

- Uszkodzenia laminacji

Łatwa integracja systemów

Systemy RTIS i TEIS zaprojektowano z myślą o łatwej integracji z linią produkcyjną. System TEIS wyposażono w wbudowaną stację kalibracji i układ cyrkulacji wody, co pomaga zmieścić to rozwiązanie w wyznaczonej, ograniczonej przestrzeni.

Więcej informacji o systemie RTIS można znaleźć na stronie https://www.olympus-ims.com/prs/, a o systemie TEIS na stronie https://www.olympus-ims.com/teis/.

Powiązane treści

Wykrywanie wad na końcach rur nawet 5 mm od krawędzi

Zautomatyzowane systemy inspekcji rur

Kontakt