3.6 Pojmy týkající se kalibrace

Pojem „kalibrace“ se z historických důvodů používá pro tři různé procesy související s ultrazvukovými defektoskopy: kalibrace rychlosti/nuly, která se musí provádět kdykoliv se použije nový testovaný materiál nebo snímač, referenční kalibrace, která se provádí za účelem nastavení testu vzhledem k referenčnímu etalonu, a kalibrační certifikace, která v pravidelných intervalech ověřuje, že přístroj měří správně.

Pojem „kalibrace“ se z historických důvodů používá pro tři různé procesy související s ultrazvukovými defektoskopy: kalibrace rychlosti/nuly, která se musí provádět kdykoliv se použije nový testovaný materiál nebo snímač, referenční kalibrace, která se provádí za účelem nastavení testu vzhledem k referenčnímu etalonu, a kalibrační certifikace, která v pravidelných intervalech ověřuje, že přístroj měří správně.

Kalibrace rychlosti/nuly

Ultrazvukový defektoskop měří tloušťku, hloubku nebo vzdálenost velmi přesným stanovením časů odražených signálů. Aby bylo možné tato měření času převést na měření vzdálenosti, musí být v přístroji naprogramována rychlost zvuku zkušebního materiálu a také jakékoli potřebné odsazení nuly, které se vyžaduje podle přístroje, typu snímače nebo tvaru odraženého signálu. Tento proces se běžně označuje jako kalibrace rychlosti/nuly. Přesnost jakéhokoli ultrazvukového měření tloušťky, hloubky nebo vzdálenosti je pouze tak dobrá, jako je přesnost a pečlivost, s jakou byla provedena kalibrace přístroje. Nesprávná kalibrace bude mít za následek nepřesné odečty hodnot. Naštěstí je kalibrace obvykle jednoduchý proces a kalibrace pro různé materiály a snímače lze ukládat a rychle vyvolávat.

Při kalibraci rychlosti defektoskop měří rychlost zvuku v referenčním vzorku zkušebního materiálu a poté tuto hodnotu uloží pro použití při výpočtu tloušťky z naměřených časových intervalů. Mezi hlavní faktory, které ovlivňují rychlost zvuku, patří hustota a pružnost materiálu, složení materiálu, struktura zrn a teplota. Při kalibraci nuly defektoskop používá měření vzorku materiálu o známé tloušťce k výpočtu hodnoty odsazení nuly, která kompenzuje tu část celkové doby průchodu impulzu, která odpovídá jiným faktorům než skutečné dráze zvuku ve zkoušeném dílu. Hlavním faktorem, který má vliv na hodnotu nuly v běžných oblastech použití detekce vad, je zpoždění klínu (předsádky), neboli doba, kterou zvuková vlna potřebuje k tomu, aby opustila sondu. Mezi další faktory patří zpoždění v důsledku spínání elektroniky, zpoždění v kabelech a zpoždění ve vazebním prostředku.

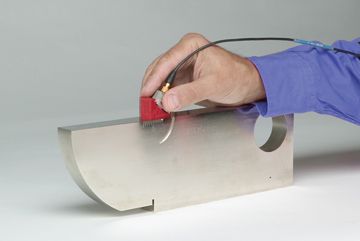

Doporučený postup pro kalibraci rychlosti a kalibraci nuly je „kalibrace pomocí dvou bodů“, která vyžaduje vzorky zkušebního materiálu různých tlouštěk, jejichž rozměry jsou přesně známy. V oblastech použití detekce vad se kalibrace pomocí dvou bodů často provádí pomocí referenčního bloku IIW, který umožňuje využití několika různých délek drah zvuku. Snímač je spojen s dlouhou a krátkou dráhou zvuku, přístroj změří dobu průchodu impulzu pro každou k nich a operátor zadá známou tloušťku nebo vzdálenost. Pomocí těchto čtyř dostupných datových bodů, dvou zadaných hodnot tloušťky nebo vzdálenosti a naměřené doby průchodu pro každou z nich, přístroj vypočte jedinečné hodnoty rychlosti a nuly pro vyřešení rovnice. Tyto hodnoty budou dále použity pro měření a lze je uložit jako součást nastavení.

Většina v současnosti používaných digitálních defektoskopů má softwarový návod určený k tomu, aby provedl uživatele úvodním procesem kalibrace rychlosti/nuly. Tento proces bude podrobněji popsán v kapitole 4.

Referenční kalibrace

Referenční kalibrace je proces nastavení konkrétního testu podle vhodných zkušebních bloků nebo podobných referenčních etalonů. Obvykle se jedná o stanovení úrovně amplitudy signálu z referenčního etalonu pro srovnání s indikací ze zkoušeného dílu. Podrobné informace o požadovaných referenčních kalibracích se obvykle najdou v postupech vytvořených uživatelem pro každý jednotlivý test.

Kalibrační certifikace

Kalibrační certifikace je proces zdokumentování přesnosti měření a linearity ultrazvukového přístroje za určitých zkušebních podmínek. V případě defektoskopů jsou certifikace poskytovány na horizontální úrovni (hloubka nebo vzdálenost) i na vertikální úrovni (amplituda). Často je tato certifikace prováděna v souladu s nějakou uznávanou normou nebo předpisy, jako je například ASTM E-317 nebo EN12668. Přesnost měření za zdokumentovaných zkušebních podmínek je obvykle porovnávána s tolerancí stanovenou výrobcem pro daný přístroj. V případě starších analogových přístrojů je třeba kalibrační certifikaci provádět ručně, kdy operátor shromažďuje data, ale digitální přístroje jsou často certifikovány v rámci zautomatizovaného procesu pomocí počítačového softwaru, který ověřuje příslušné parametry.

Vzhledem k tomu, že přesnost měření v oblastech použití detekce vad je výrazně závislá na správném nastavení a také neporušeném stavu přístroje samotného, uživatel nese odpovědnost za ověření přesnosti měření na úrovni, kterou vyžaduje pro daný test. Tento požadavek je obvykle jednoduše splněn prostou kontrolou odečtených hodnot proti vhodnému referenčnímu etalonu.