Wideoskopy znacznie wykraczają poza podstawowe obrazowanie. Obecnie nowoczesne, przemysłowe wideoskopy wysokiej klasy oferują zaawansowane funkcje, które mogą zapewnić większą precyzję i niezawodność podczas inspekcji turbin gazowych w samolotach.

Poznaj dwie nowoczesne możliwości wideoskopów, które sprawiają, że inspektorzy mogą z większą pewnością korzystać z wyników pomiarów.

1. Pomiar stereoskopowy

Pierwszą zaawansowaną funkcją wideoskopu, która dostarcza precyzyjnych danych obrazowych do inspekcji w przemyśle lotniczym, jest pomiar stereoskopowy.

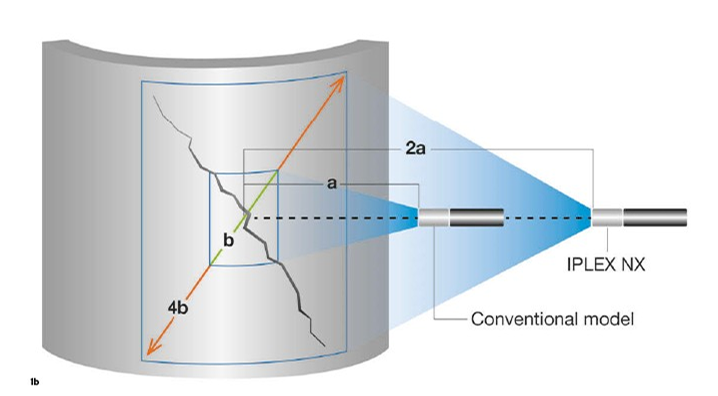

W połączeniu z odpowiednim układem optycznym, pomiar stereoskopowy umożliwia ilościowe określenie wad w trójwymiarowej przestrzeni niezależnie od kąta nachylenia końcówka-obiekt i rodzaju wady. Ponadto pomiar stereoskopowy dostępny w wideoskopie IPLEX™ NX zapewnia 4x szersze pole widzenia i zwiększoną głębię ostrości w porównaniu do metod konwencjonalnych.

Jakie korzyści czerpią z tego inspektorzy? Pomiar stereoskopowy ułatwia pracę na trzy główne sposoby:

Zwiększa prawdopodobieństwo wykrycia wady: poszerzenie pola widzenia i zwiększenie głębi ostrości sprawia, że wady można zobaczyć i zmierzyć z większej odległości w porównaniu z konwencjonalnymi wideoskopami. Daje to większe prawdopodobieństwo wykrycia wady. Nie można przecież zmierzyć tego, czego się nie widzi.

Zapewnia precyzyjność pomiarów: w celu zwiększenia dokładności pomiarów stereoskopowych w nowoczesnych wideoskopach dostępne są przemyślane techniki. Przykładowo: między modułem naszego wideoskopu IPLEX NX a stereoskopową nasadką na końcówce istnieje relacja „jeden do jednego”, co zmniejsza zakres błędu, który jest generowany przez algorytm pomiarowy wraz ze wzrostem odległości końcówka-obiekt. Zoptymalizowany układ optyczny i matryca obrazująca dodatkowo ułatwiają wybór najlepszego punktu pomiarowego, co umożliwia uzyskanie powtarzalnych wyników.

Przyspiesza ukończenie inspekcji: jednorazowa inspekcja, która gwarantuje uzyskanie wiarygodnych wyników — oto definicja szybszej inspekcji. Jakość wyników pomiaru stereoskopowego jest uzależniona od optymalnej odległości końcówka-obiekt. Nowoczesne wideoskopy, takie jak IPLEX NX, w czasie rzeczywistym udostępniają informacje o odległości końcówka-obiekt w przestrzeni trójwymiarowej zanim inspektor zacznie wykonywać pomiar. Ta funkcja wideoskopu IPLEX NX, o nazwie Multi Spot-Ranging (Pomiar odległości na podstawie wielu punktów), umożliwia szybsze generowanie bardziej wiarygodnych wyników pomiarowych.

Rozszerzone funkcje pomiarowe dostępne w wideoskopie przemysłowym IPLEX NX (a) umożliwiają wykonywanie szczegółowych pomiarów przy większych odległościach (b).

Multi Spot-Ranging |

2. Modelowanie 3D

Nawet przy zaawansowanych funkcjach pomiaru stereoskopowego dokładność i precyzja pomiarów wciąż zależy od precyzji inspektora ustawiającego punkty odniesienia i punkty pomiarowe. Ustawienie tych parametrów może stwarzać trudności w niektórych sytuacjach, takich jak pomiar części o złożonej budowie, pomiar powierzchni nieregularnych oraz pomiar przy niekorzystnym oświetleniu.

W jaki sposób nowoczesne wideoskopy umożliwiają precyzyjny wybór punktów? Odpowiedź leży w modelowaniu 3D.

Funkcja modelowania 3D w naszym wideoskopie IPLEX NX ułatwia, na przykład, precyzyjną wizualizację kształtu elementów o newralgicznym znaczeniu. Generuje ona różne widoki 3D, dodatkowo do standardowych stereoskopowych obrazów 2D, udostępniając więcej informacji o badanym obiekcie. Inne korzyści z zastosowania modelowania 3D to:

Potężna metoda renderowania: renderowanie płaszczyzny odniesienia umożliwia szybkie zobrazowanie wypukłości i wgłębień przy użyciu wartości odległości i kolorowych modeli 3D.

Powiązanie między obrazami 2D i 3D w czasie rzeczywistym: wybór pikseli jest aktualizowany w czasie rzeczywistym na standardowym stereoskopowym obrazie 2D i modelu 3D. Dzięki temu inspektor może wizualnie potwierdzić, że wybrany piksel znajduje się tam, gdzie powinien znajdować się w przestrzeni 3D, co zmniejsza ryzyko błędnego umiejscowienia punktów pomiarowych i konieczności ponownego pomiaru.

Wirtualne rozcinanie modeli 3D na warstwy: przy użyciu tej funkcji można łatwo usuwać niepożądane warstwy z modelu 3D, aby skupić się na newralgicznych obszarach.

Skoro już posiadasz wiedzę na temat pomiarów stereoskopowych i modelowania 3D, zaprezentujemy teraz przykład „z życia wzięty”, podczas którego inspektorzy korzystają z zaawansowanych funkcji zdalnej inspekcji wizualnej. Czytaj dalej, aby zapoznać się z analizą przypadku z przemysłu lotniczego.

Analiza przypadku: pomiar szczeliny za końcówkami łopatek turbiny przy użyciu nowoczesnych wideoskopów

Zmierzenie szczeliny za końcówkami łopatek turbiny jest trudnym, ale ważnym zadaniem wykonywanym podczas inspekcji w przemyśle lotniczym. Wymaga ono prawidłowego rozmieszczenia punktów odniesienia. Ponadto uzyskany wynik może prowadzić do wyciągnięcia decydujących wniosków, które mają wpływ na wydajność silnika, a nawet bezpieczeństwo samolotu.

Wyjaśniając, pomiar szczeliny za końcówkami łopatek turbiny to kontrola odległości między końcówką łopatki (np. w sprężarce wysokociśnieniowej) a osłoną silnika.

W turbinach gazowych szczelina między końcówką łopatki a osłoną ma zasadnicze znaczenie dla osiągów silnika. W przypadku zbyt małej szczeliny może dojść do uszkodzenia łopatek. Zbyt duża szczelina może z kolei prowadzić do obniżenia kompresji i zmniejszenia wydajności silnika.

Z tego powodu kluczowe jest, aby szczelina za końcówkami łopatek turbiny była zgodna ze specyfikacjami przez cały okres użytkowania silnika.

Trudności napotykane podczas pomiaru szczeliny za końcówkami łopatek turbiny przy użyciu konwencjonalnych wideoskopów

Wykonywanie pomiaru szczeliny za końcówkami łopatek turbiny przy użyciu konwencjonalnych wideoskopów może stwarzać trudności.

Wynika to z tego, że powiększenie obszaru poddawanego inspekcji wiąże się z oddaleniem obiektu docelowego w głębi ostrości obiektywu. Największa możliwa odległość od obiektu docelowego w przypadku wideoskopu konwencjonalnego wynosi zwykle około 20 mm (0,8 cala). Przy większej odległości znacznie spada dokładność pomiaru. W niektórych przypadkach wykonanie pomiaru jest niemożliwe.

Jak zatem uzyskać dokładne i precyzyjne pomiary?

Podczas pomiaru jakiejkolwiek newralgicznej części przy użyciu wideoskopu należy wziąć pod uwagę dwie kwestie: rozmiar mierzonego obiektu oraz odległość od obiektu. Są to kluczowe czynniki, które mogą wpłynąć na dokładność pomiaru. Przed rozpoczęciem pomiaru należy zatem poznać odległość od końcówki wideoskopu do badanego obiektu.

Korzyści wynikające z wykonywania pomiaru szczeliny za końcówkami łopatek turbiny przy użyciu nowoczesnych wideoskopów

Nowoczesne wideoskopy oferują rozwiązanie tego problemu — możliwość określenia odległości końcówka-obiekt (lub odległości w osi Z) na obrazie na żywo przed rozpoczęciem pomiaru.

Wykonując pomiary odległości w osi Z dla wszystkich pikseli na obrazie stereoskopowym, wideoskop może prezentować próbki tych odległości w czasie rzeczywistym, jednocześnie wyszczególniając aż pięć poszczególnych wartości w osi Z w dowolnym obszarze obrazu stereoskopowego. Ułatwia to określenie profilu powierzchni i pozwala na uzyskanie ważnych szczegółów, dzięki którym można wykonać wiarygodny pomiar.

Funkcja ta znacznie ułatwia wykonywanie pomiarów szczeliny za końcówkami łopatek turbiny, ponieważ kąt między wideoskopem a szczeliną może zaburzać percepcję granic szczeliny. Z tego względu, aby zmierzyć szczelinę za końcówkami łopatek turbiny, wykonywany jest pomiar głębokości lub wysokości szczeliny. W tym celu należy ustawić płaszczyznę odniesienia na znanej powierzchni i wykonać pomiary prostopadle do tej płaszczyzny.

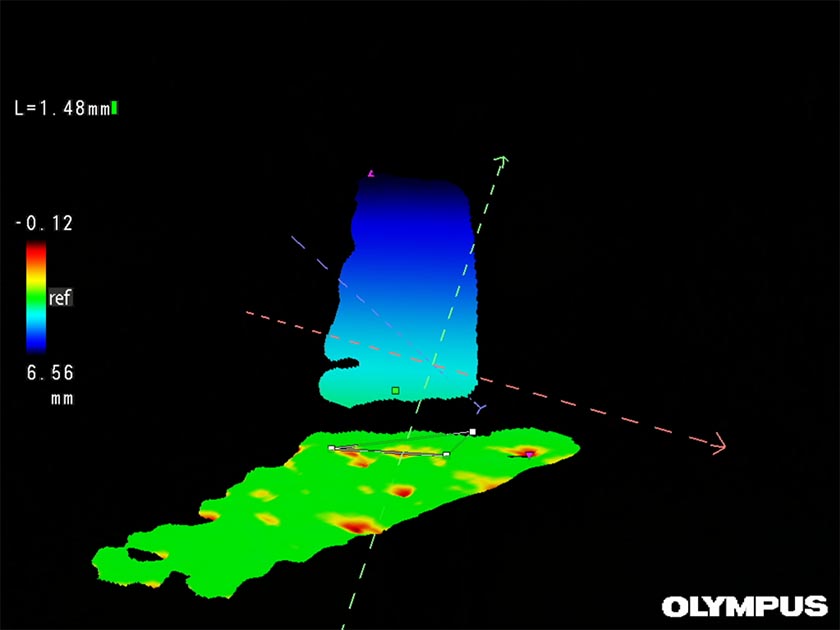

Obraz stereoskopowy 2D i model 3D szczeliny między końcówką łopatki a osłoną silnika.

Obejrzyj powyższy obraz i zobacz, jak wygląda to w praktyce. Przedstawiono na nim obraz stereoskopowy 2D i model 3D łopatki kompresora znajdującej się blisko osłony silnika. Obraz zarejestrowano przy użyciu naszego przemysłowego wideoskopu IPLEX NX, który może wykonywać dokładne pomiary przy odległościach końcówka-obiekt do 60 mm (2,4 cala).

Płaszczyzną odniesienia jest tutaj płaska powierzchnia osłony. Prawidłową orientację płaszczyzny można szybko sprawdzić, przełączając się na tryb 3D. Aby zwiększyć przejrzystość modelu, można dodać do niego kolory, co przedstawiono na poniższym obrazie.

Kolory modelu 3D wskazują, czy punkty umieszczone na powierzchni znajdują się pod lub ponad zdefiniowaną płaszczyzną odniesienia określoną przez trójkąt. Kolor zielony: płaszczyzna odniesienia. Kolor czerwony: punkt znajduje się pod płaszczyzną odniesienia. Kolor niebieski: punkt znajduje się ponad płaszczyzną odniesienia.

Po upewnieniu się, że płaszczyzna została prawidłowo zdefiniowana, wykonanie pomiaru szczeliny za końcówkami łopatek turbiny jest łatwe. Piksel wybrany na powyższym obrazie wskazuje odległość 1,48 mm od płaszczyzny odniesienia określonej przez trójkąt.

Nowoczesne wideoskopy — gwarancja bezpieczeństwa podczas lotu

Inspekcje w przemyśle lotniczym to kluczowy proces gwarantujący bezpieczeństwo i bezproblemowy przebieg podróży lotniczych. Precyzyjne funkcje pomiarowe dostępne dla zdalnej inspekcji wizualnej (RVI), takie jak pomiary stereoskopowe z modelowaniem 3D, gwarantują wiarygodne wyniki inspekcji w przemyśle lotniczym zarówno dzisiaj, jak i w przyszłości.

Powiązane treści

Wideo: Modelowanie 3D dostępne w wideoskopie IPLEX NX

Nota aplikacyjna: Inspekcje wizualne silników cywilnych samolotów odrzutowych

Broszura: Wideoskop przemysłowy IPLEX NX

Warto nawiązać kontakt