7.6 Стекловолокно и композитные материалы

Ультразвуковая дефектоскопия не ограничивается контролем металлов. В последние годы, в промышленном производстве значительно увеличилось использование композитных материалов и стекловолокна; соответственно существует необходимость контроля данных материалов на наличие структурных дефектов, таких как расслоения и повреждения при ударе. Оба вида дефектов выявляются путем ультразвукового контроля. Данный вид контроля широко распространен в аэрокосмической промышленности, ветроэнергетике, судостроении и автомобилестроении, а также в производстве резервуаров и других структур из стекловолокна.

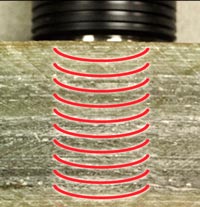

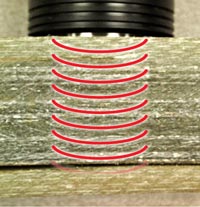

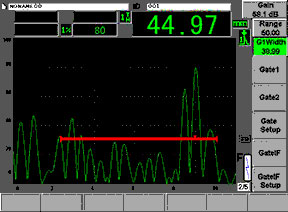

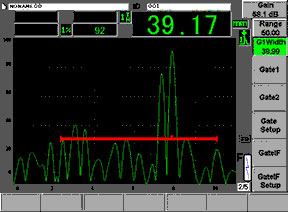

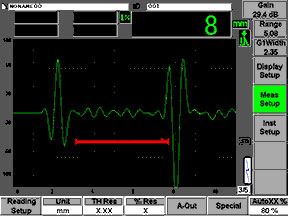

Низкочастотные прямые преобразователи (2,25 МГц, 1 МГц и 500 кГц) обычно используются для контроля изделий из стекловолокна, характеризующегося высокой степенью рассеяния звука. При выборе соответствующих преобразователей и настроек прибора можно измерять изделия толщиной более 75 мм. В большинстве случаев, необходимо сначала определить донный эхо-сигнал объекта контроля, а затем проверить наличие аномалий перед донным эхо-сигналом. Обычно всегда присутствует шум, вызываемый рассеянием звука; поэтому детектируемыми ламинарными дефектами будут сигналы, амплитуда которых выше амплитуды фонового рассеяния (шума). Ниже показан контроль пластины из стекловолокна, толщиной 45 мм. А-скан слева отображает донный эхо-сигнал в правой части экрана. А-скан справа отображает сильный сигнал на глубине 39 мм, исходящий от визуально заметного расслоения. Все другие пики сигналов представляют внутреннее рассеяние.

|  |

|  |

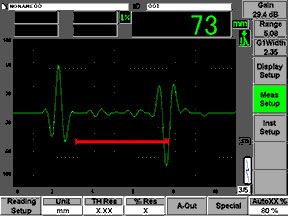

Углеволокнистые композиты обычно имеют высокую степень пропускания по сравнению со стекловолокном, и могут быть измерены на частоте до 5 МГц для лучшего разрешения ламинарных дефектов, расположенных вблизи передней и донной поверхности изделия. Это важный аспект при выявлении ударных повреждений деталей самолетов, выполненных из слоистых композиционных материалов, которые могут иметь повреждения с внутренней стороны, незаметные снаружи. Ниже показан пример обнаружения искусственно заложенного дефекта (расслоения) на панели самолета из эпоксиграфитопластика (толщиной 3,5 мм). Искусственный дефект расположен на расстоянии менее чем 0,5 мм от донной поверхности, но в данном случае может быть выявлен с помощью преобразователя с линией задержки (5 МГц) как маленькое смещение эхо-сигнала.

|  |

| Донный эхо-сигнал справа от строба | Эхо-сигнал ламинарного дефекта в стробе |

Композиционные материалы с сотовым заполнителем сложнее проверить на наличие дефектов, т.к. они содержат большое количество воздуха. Теневой метод контроля с использованием традиционных УЗ-преобразователей позволяет выявить отслоения обшивки и дефекты, расположенные в середине материала. Однако, данный вид контроля обычно осуществляется на стадии производства автоматизированными системами и не может выполняться в полевых условиях. Существуют также более усовершенствованные методы для одностороннего ультразвукового контроля изделий из углеродного волокна и композитных материалов с сотовым заполнителем. Сюда входят резонансный метод , импедансный метод и контроль волнами Лэмба. В случае контроля композиционных материалов с сотовым заполнителем, такие дефекты как отслоение обшивки и внутренние повреждения можно выявить путем одностороннего сканирования изделия. Данные методы контроля требуют наличия специализированного оборудования, как например Olympus NDT Bondmaster. Более подробную информацию о данных методах контроля можно найти по адресу.