6.4 Comuni procedure di ispezione

Configurazioni della scansione

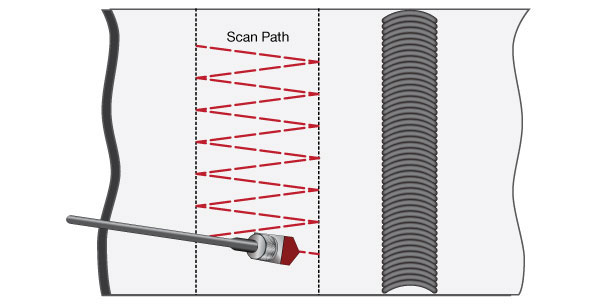

In tutte le ispezioni ad ultrasuoni, l'operatore deve muovere la sonda per coprire l'intero volume del materiale da ispezionare e tutte le orientazioni possibili delle indicazioni potenziali. Sebbene la configurazione di scansione deve essere sempre stabilita in funzione delle esigenze di ispezione, di seguito una configurazione comunemente utilizzata:

La sonda viene spostata avanti e indietro tra il punto di superficie corrispondente a un secondo semipasso della parte superiore della saldatura (al lato sinistro dell'immagine) e il punto corrispondente a un primo semipasso della parte inferiore della saldatura (al lato destro). Lo zoccolo è leggermente inclinato da un lato e dall'altro, inoltre ad ogni passaggio è indicizzato per circa la metà della sua ampiezza. Questa configurazione offre una copertura completa dall'alto verso il basso della saldatura, assicurando allo stesso tempo che non vi sia una copertura incompleta nella direzione laterale. Il movimento angolare facilita il rilevamento di inclusioni, di porosità e di altri riflettori di forma irregolare. In seguito è necessario ricominciare l'ispezione dall'altro lato della saldatura.

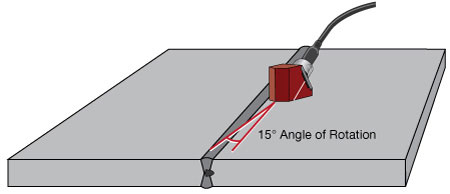

Quando durante l'ispezione viene rilevata un'indicazione è possibile che le procedure richiedano una scansione supplementare ruotando la sonda attorno al riflettore e attraverso un arco esterno. Questi movimenti facilitano l'identificazione del tipo di riflettore come descritto nella sezione 6.6.

Alcune procedure richiedono inoltre che venga effettuata una scansione lungo tutta la saldatura mantenendo lo zoccolo leggermente inclinato verso l'interno. Lo scopo di questa scansione è di identificare delle cricche trasversali nella zona della saldatura che non potrebbero essere visibili quando il fascio è perpendicolare alla saldatura. Anche in questo caso l'ispezione viene effettuata dai due lati della saldatura.

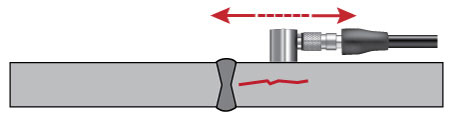

L'ispezione finale consiste in un'ispezione con sonda a fasci dritti della zona termicamente influenzata dai due lati della saldatura per identificare le cricche laminari potenziali. Durante questo tipo d'ispezione si utilizza in genere una piccola sonda di contatto per identificare le indicazioni situate davanti all'eco di fondo.

Posizionamento in funzione della corona

Come descritto precedentemente le ispezioni con sonde a fasci angolari effettuate a lato della saldatura esigono abitualmente che la sonda sia posizionata tra il punto dove il fascio colpisce la parte inferiore della saldatura (primo semipasso) e la parte superiore della saldatura (secondo semipasso). L'operatore può contrassegnare questi punti con delle linee sulla superficie del pezzo da ispezionare. Può inoltre creare dei modelli per facilitare il posizionamento soprattutto per una scansione con un solo passaggio della radice o della corona della saldatura.

In alcuni casi, quando si utilizzano degli zoccoli ampi per l'ispezione di componenti metalliche sottili e di corone di saldature ampie, potrebbe non essere possibile posizionare lo zoccolo sufficientemente in prossimità della saldatura per ottimizzare la riflessione del primo semipasso proveniente dalla radice della saldatura. In alcuni casi è preferibile utilizzare uno zoccolo di ridotte dimensioni o uno zoccolo con una breve distanza di avvicinamento. È inoltre possibile effettuare l'ispezione tra il secondo e il terzo semipasso piuttosto che tra il primo e il secondo semipasso. Tuttavia questa soluzione può risultare meno appropriata a causa degli effetti di attenuazione e di divergenza del fascio.

Sagomatura

Potrebbe essere necessario utilizzare degli zoccoli sagomati per l'ispezione con sonde a fasci angolari di saldature circonferenziali e assiali dei tubi e delle tubazioni. Queste sonde permettono di ottenere un accoppiamento ottimale. L'uso di zoccoli sagomati è in genere raccomandato quando le ridotte dimensioni del diametro del pezzo da ispezionare non permettono di mantenere in maniera ottimale lo zoccolo sul pezzo da ispezionare. È inoltre raccomandato quando la curvatura limita significativamente la zona di contatto tra lo zoccolo e il pezzo da ispezionare su un raggio convesso oppure crea un'interruzione visibile tra lo zoccolo e il pezzo. Di seguito vengono illustrati dei comuni zoccoli sagomati.

AID (Diametro assiale interno) |  AOD (Diametro assiale esterno) |  CID (Diametro circonferenziale interno) |  COD (Diametro circonferenziale esterno) |