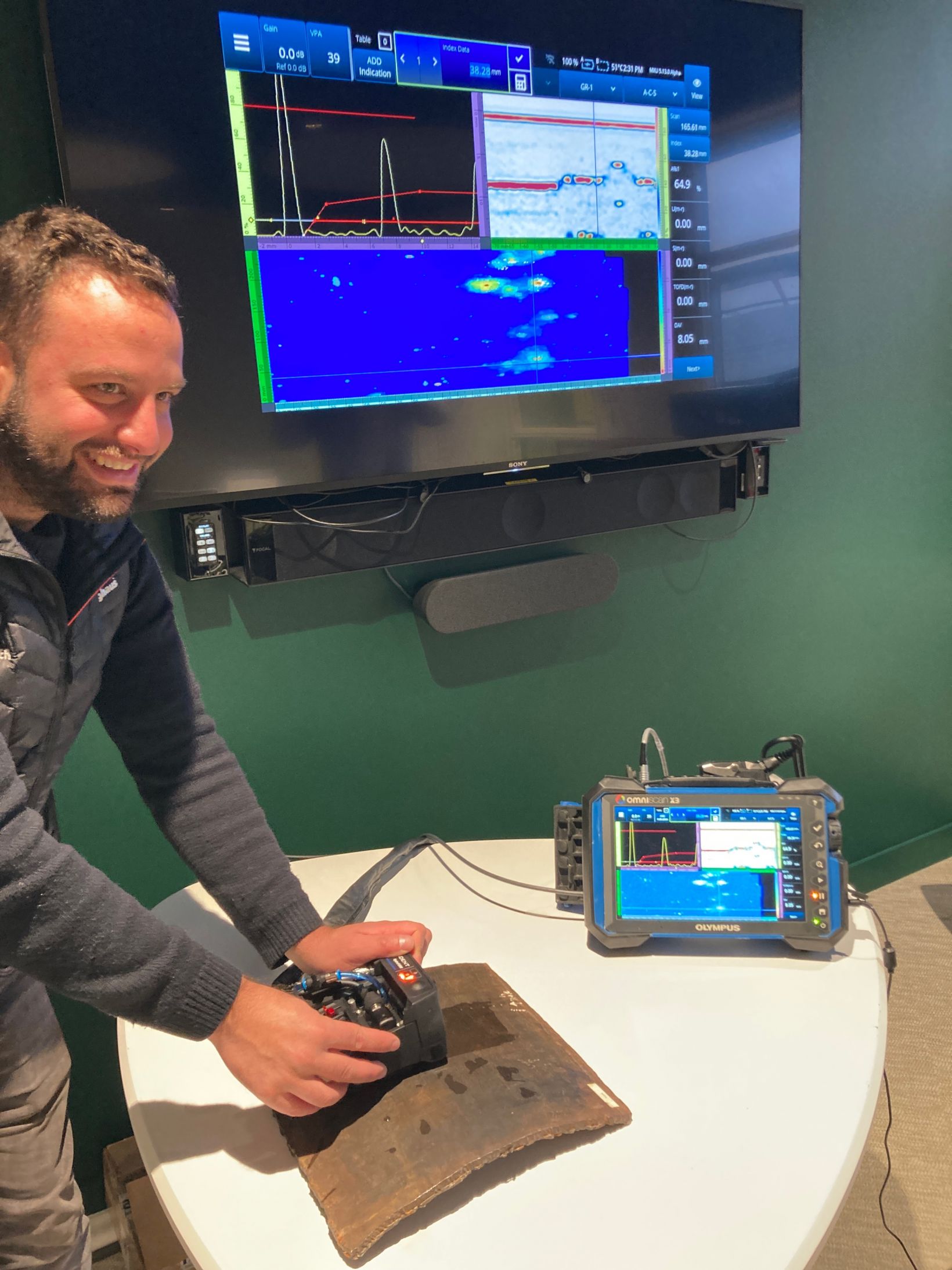

Raphael Mokri di Evident in Francia, mentre prova la nuova generazione di scanner HydroFORM con il rilevatore di difetti OmniScan X3 | Nella divisione di Bilfinger UK con sede in Esbjerg (Danimarca), Raphael Mokri è ingegnere per i progetti NDT avanzati. Nella divisione lavorano circa 60 dipendenti e il ruolo di Raphael Mokri è quello di supportare la divisione in merito alel questioni per tutte le applicazioni, phased array, TOFD (time-of-flight diffraction) e altre applicazioni NDT avanzate. Bilfinger è un fornitore di servizi industriali specializzato nella gestione degli impianti per il settore energetico onshore e offshore. Nel quadro delle proprie mansioni quotidiane Raphael Mokri e il proprio team di tecnici per le ispezioni utilizza regolarmente il nostro scanner phased array (PA) HydroFORM™ con il rilevatore di difetti OmniScan™ X3 per acquisire i dati ultrasonori PA. In una recente visita nella nostra sede Evident in Francia, Raphael Mokri ha avuto la possibilità di provare la nuova generazione di scanner HydroFORM condividendo con noi la sua opinione. Prima di sapere da Raphael Mokri cosa pensa delle nuove caratteristiche gli abbiamo chiesto maggiori dettagli sul lavoro dell'operatore NDT nelle piattaforme di trivellazione offshore. Di seguito si riporta l'intervista a Raphael Mokri: | |

Il tuo team è specializzato nelle tecniche NDT avanzate come il phased array e il TOFD, pertanto quali tipi di servizi fornisci con queste tecnologie?Raphael Mokri: La maggior parte dei nostri clienti opera nel settore Oil e Gas o nel settore eolico. Dipende dalle loro esigenze, tuttavia si tratta principalmente di ispezioni di impianti in servizio o di ispezioni su impianti nuovi. Queste includono la mappatura della corrosione phased array, il TOFD per la corrosione della radice della saldatura oppure applicazioni più specifiche come i danni da corrosione in punti di contatto nei supporti delle tubazioni. In funzione del tipo di servizio richiesto, siamo in grado di fornire al cliente una soluzione. La funzione principale dei servizi NDT è quella di fornire ai nostri clienti la rassicurazione che i loro impianti funzioneranno per un periodo superiore a quello stimato inizialmente. Se si ragiona in termini di società, sostanzialmente, se una piattaforma petrolifera funziona correttamente e non si verificano incidenti, tutta la società ne avrà dei benefici. Proviamo a dare il nostro contributo nella prevenzioni di disastri come sversamenti di petrolio, esplosioni o cedimenti che possono potenzialmente nuocere alle persone o all'ambiente. Sostanzialmente, se una piattaforma petrolifera funziona correttamente e non si verificano incidenti, tutta la società ne avrà dei benefici.Domanda: Quali sono i vantaggi del phased array avanzato in confronto all'UT convenzionale?Raphael Mokri: Rispetto alla mappatura della corrosione in servizio il phased array offre due vantaggi principali rispetto all'UT convenzionale. L'UT convenzionale rappresenta una tecnica di ispezione manuale in tempo reale. I risultati sono strettamente correlati alle competenze e all'affidabilità del tecnico. I fattori umani hanno un'importanza significativa nell'efficacia delle ispezioni. Quando si applica il phased array, i dati sono completamente registrabili e quindi verificabili. Questo porta numerosi vantaggi non solo relativamente alla tracciabilità e alla conformità con le norme, ma anche, aspetto più importante, elimina il fattore umano dell'acquisizione dei dati in tempo reale, aumentando la probabilità di rilevamento dei difetti. Domanda: Quando si effettuano le ispezioni offshore quali sono le maggiori criticità che si riscontrano?Raphael Mokri: Operare offshore può risultare pericoloso in quanto si è isolati nel mezzo dell'oceano. Il volo più breve potrebbe essere della durata di 45 minuti. Invece il volo più lungo potrebbe durare anche 3 ore. Pertanto la sicurezza del personale rappresenta una delle maggiori criticità. Un'altra criticità simile a causa dell'isolamento riguarda la difficoltà di accesso degli impianti da ispezionare, pertanto è spesso necessaria un'accessibilità mediante funi. Pertanto si devono sviluppare dei programmi di ispezione che combinino i metodi NDT con l'accesso mediante funi. Le condizioni meteorologiche possono rappresentare un'altra criticità. Operiamo in condizioni di tempo molto difficili. Può essere molto freddo e ventoso. Inoltre, in funzione del paese, può essere molto caldo. Lavorare in Danimarca non lo è molto. Ho lavorato anche in Africa e può essere veramente caldo. La combinazione di questo fattore con l'operatività in altezza richiede l'utilizzo di un'apparecchiatura robusta e specifica. Domanda: Ci potresti fornire maggior informazioni su cosa cerchi nella scelta della tua apparecchiatura di ispezione offshore?Raphael Mokri: Qualcosa di robusto, resistente agli urti e resistente all'acqua, visto che, malgrado la pioggia e le condizioni ambientali difficili, abbiamo bisogno di operare. La pioggia è sicuramente un aspetto da tenere in considerazione quindi l'apparecchiatura deve essere resistente all'acqua. Un altro criterio da tenere in considerazione è quello della capacità di operare anche di notte visto operiamo 24/7. La durata della batteria è un altro fattore da tenere presente visto che non possiamo contare costantemente sulla rete elettrica. La resistenza agli urti è certamente un fattore importante visto che non è possibile sostituire l'apparecchiatura in 5 minuti. Alcune volte passano giorni prima di potere contare sul servizio di elicottero e una settimana sul servizio marittimo. È importante che la nostra apparecchiatura sia pronta all'uso ma anche affidabile visto che prendiamo decisioni per assicurare l'integrità degli impianti in base ai dati prodotti dalle diverse apparecchiature NDT che utilizziamo. Domanda: Avete già utilizzato alcune delle nostre soluzioni di ispezione. Quali soluzioni e per quali applicazioni?Raphael Mokri: Principalmente utilizziamo il dispositivo OmniScan X3, il quale rappresenta l'apparecchiatura principale usata per la mappatura della corrosione phased array, l'ispezione di saldature PA e il TOFD. Per quanto riguarda le sonde utilizziamo quelle Evident, gli scanner HydroFORM/FlexoFORM™, le sonde DLA, le sonde DGS, le sonde A32 e A31oltre alla sonda A27 DMA. Complessivamente abbiamo circa 30 dispositivi HydroFORM, 20 FlexoFORM e 25 OmnoScan X3.

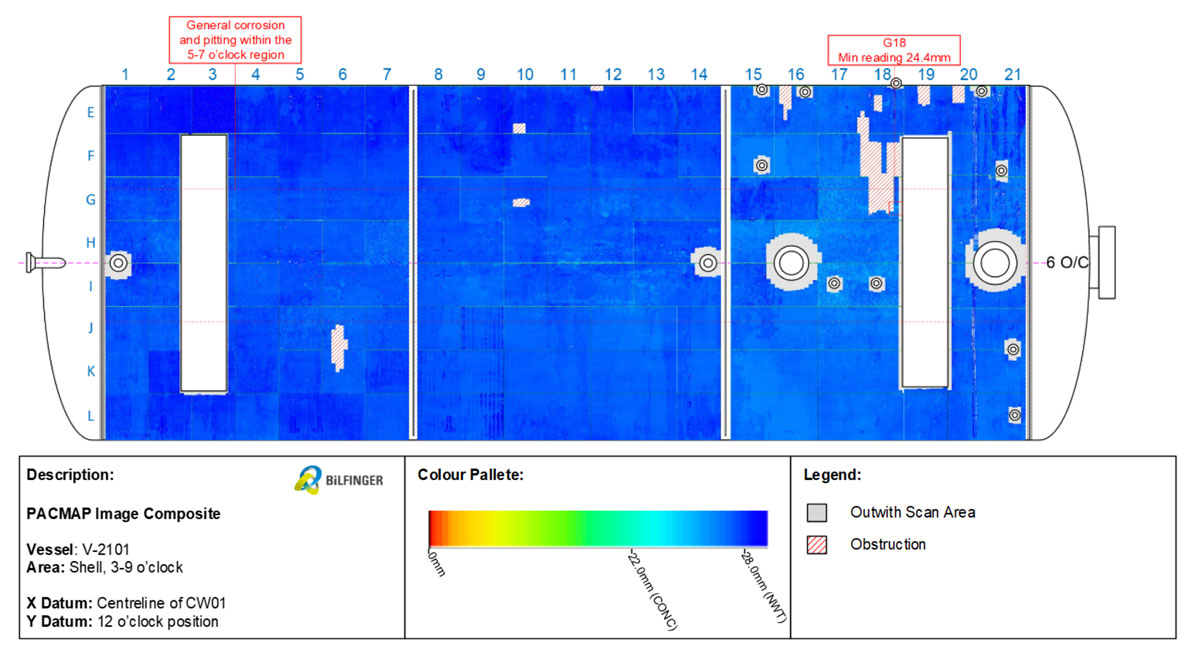

Recipiente in pressione separatore su una piattaforma di trattamento Oil e Gas offshore "Quando usiamo l'HydroFORM, cerchiamo criticità interne come la corrosione-erosione interna".Usiamo questa apparecchiatura per ispezionare la maggior parte dei recipienti. Quando parlo di recipienti, mi riferisco ai recipienti di separazione. Da un pozzo di perforazione in genere fuoriesce una miscela di petrolio, gas e acqua di mare, pertanto bisogna separare tutte le componenti. La miscela passa attraverso un recipiente in pressione denominato separatore e, in base alla pressione e alla densità, tutte le componenti vengono separate: il gas viene espulso attraverso il vapore, il petrolio galleggia nell'acqua, la quale si colloca nella parte inferiore del recipiente. In funzione del tipo di fluidi in una tubazione o in un recipiente, è possibile attendersi un certo tipo di difetto o meccanismo che lo origina. Spesso ci si attende di constatare la presenza di corrosione (come vaiolatura, vaiolatura microbica, ecc.) e di erosione. Quando usiamo l'HydroFORM, cerchiamo criticità interne come la corrosione-erosione interna Il scopo operativo è in genere gestito da un team per la verifica dell'integrità onshore che realizza dei programmi di ispezione in conformità con l'HOIS - Pratica consigliata per l'ispezione non intrusiva di recipienti in pressione – HOIS-RP-103. Per iniziare, potrebbe richiedere di ispezionare la parte inferiore del recipiente. Tuttavia, in funzione dei risultati potrebbero estendere l'operazione all'ispezione dell'intero involucro del recipiente, in modo da verificare l'estensione della corrosione riscontrata.

Immagine composta della mappatura phased array Bilfinger (in alto) che illustra il rilevamento della corrosione e la vaiolatura nell'involucro di un recipiente in pressione per la separazione e una foto del recipiente (in basso).

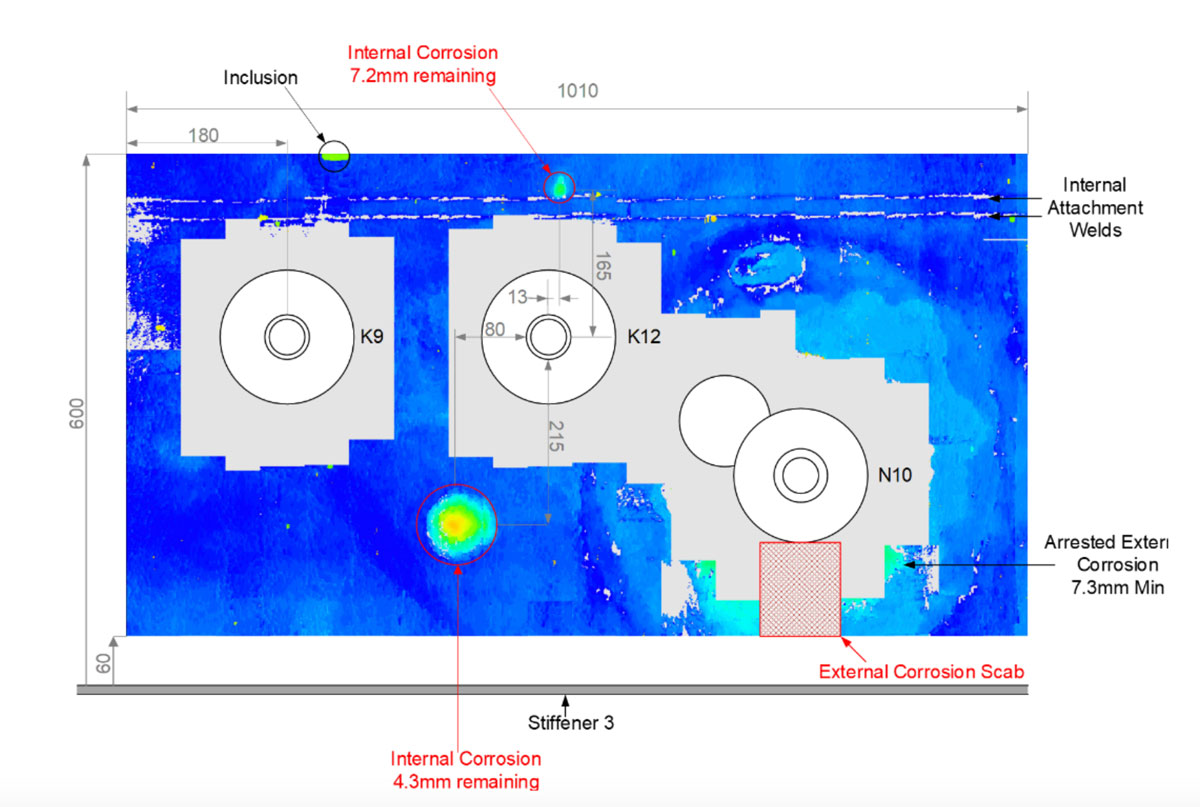

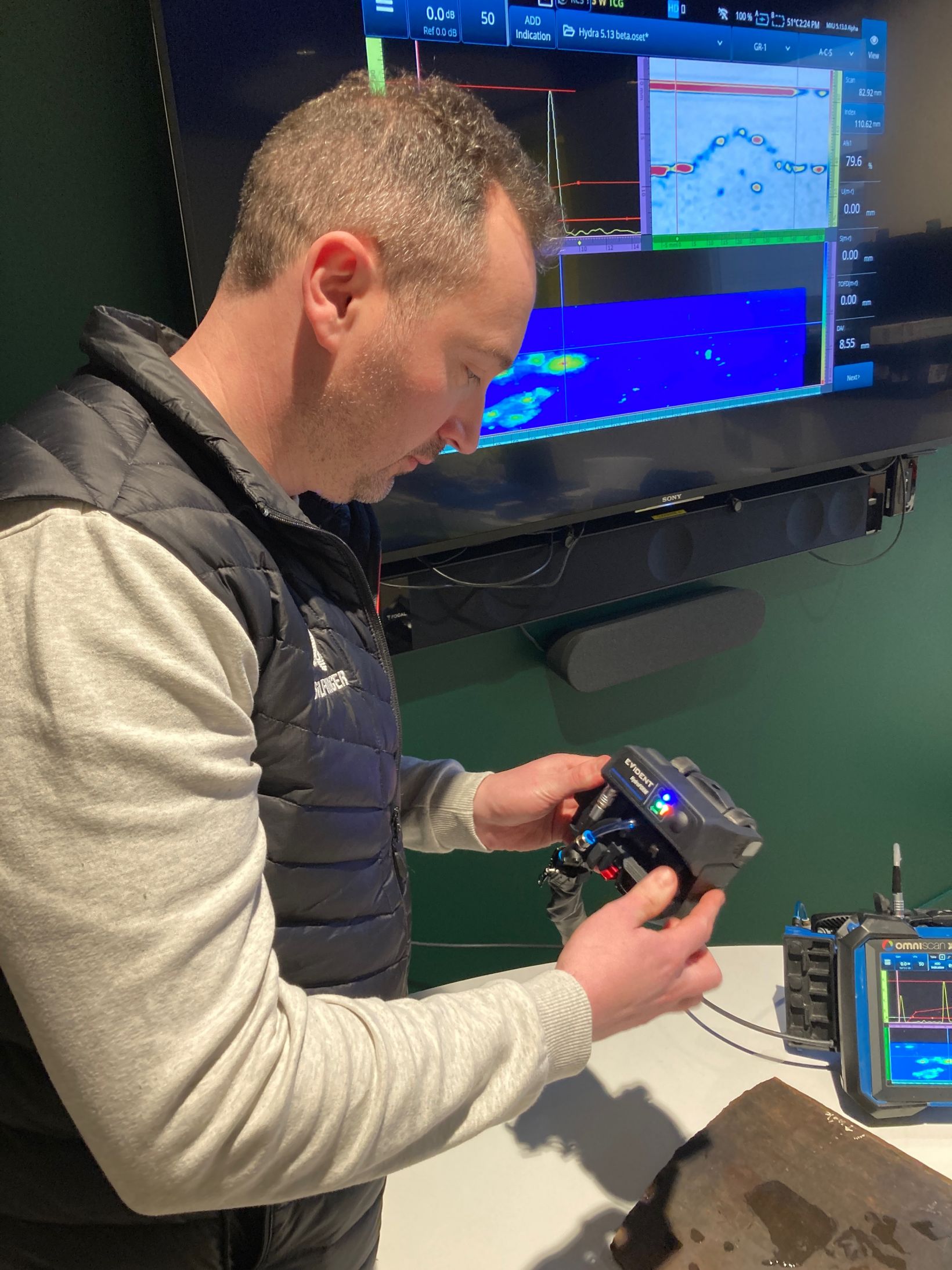

Un'immagine composta della mappatura PA (in alto) e una foto della configurazione (in basso) di un'ispezione in corrispondenza della parte basale di 3 rinforzi in un contenitore in pressione, con illustrato il rilevamento di un'inclusione e della corrosione interna. Scott Westwater, il responsabile di Raphael Mokri, controlla le indicazioni e le spie di stato nel modulo ScanDeck™, una pratica e nuova funzionalità dello scanner HydroFORM Domanda: Recentemente hai visitato lo stabilimento Evident in Francia e hai provato il nuovo scanner HydroFORM. Che opinione ti sei fatta della riprogettazione dello strumento?Raphael Mokri: Sono rimasto estremamente impressionato delle modifiche. Adesso la sonda integra gli encoder su due assi il quale rappresenta certamente un vantaggio. Per esempio, per valutare le condizioni interne di una tubazione, con il sistema HydroFORM effettuiamo scansioni in successione di 50 mm di larghezza fino a quando non viene coperta l'area d'ispezione. Una delle maggiori criticità che presentava il precedente modello HydroFORM era quella di mantenere le scansioni vicendevolmente allineate in modo da acquisire correttamente la distribuzione della corrosione. Visto che il nuovo scanner HydroFORM ha adesso 2 encoder per effettuare l'acquisizione sull'asse di scansione e sull'asse dell'indice, è possibile acquisire dei dati più affidabili. La facile acquisizione della corretta distribuzione della corrosione semplifica certamente il lavoro del team per la verifica dell'integrità nel realizzare precisi calcoli di idoneità al servizio, determinando la durata dell'operatività dell'impianto. "La facile acquisizione della corretta distribuzione della corrosione semplifica certamente il lavoro del team per la verifica dell'integrità nel realizzare precisi calcoli di idoneità al servizio, determinando la durata dell'operatività dell'impianto".Un altro aspetto concerne la capacità di risparmiare acqua per l'accoppiamento rispetto al precedente modello. Per esempio, quando si effettuano ispezioni in punti accessibili mediante funi non ci si può avvalere di un flusso continuo di acqua, pertanto si utilizzano in genere pompe per l'acqua manuali che necessitano un frequente riempimento. Se la sonda impiega meno acqua l'operazione risulta più efficiente e può essere realizzata più velocemente. Questo è un chiaro vantaggio visto che operare mediante funi può risultare difficile e fisicamente esigente.

Domanda: Queste nuove funzionalità quali tipi di criticità possono aiutare a risolvere?Raphael Mokri: Tutte le spie di indicazione contribuiscono a incrementare l'efficienza. Invece di terminare la scansione e rendersi conto alla fine che non si è ottenuto un risultato ottimale, adesso l'assistente della scansione può determinare in autonomia se si procede a una velocità eccessiva, senza l'intervento dell'operatore dell'OmniScan X3. Questo rappresenta certamente un vantaggio visto che in genere si opera in un contesto rumoroso e la comunicazione può risultare complessa. Tutte queste nuove funzionalità sono molto utili in termini di acquisizione dei dati ma anche dal punto di vista dell'analisi dei dati. Certamente risultano molto pratiche per migliorare la qualità e l'affidabilità delle nostre scansioni. Se si hanno a disposizione dei dati più affidabili è possibile aiutare con più efficacia i nostri clienti. " Se si hanno a disposizione dei dati più affidabili è possibile aiutare con più efficacia i nostri clienti".Per maggior informazioni sullo scanner HydroFORM migliorato visitare il sito www.olympus-ims.com/corrosion-solutions/hydroform Contenuti correlatiMonopolizzazione del settore delle ispezioni di raccordi di tubazioni mediante lo scanner FlexoFORM™ Padroneggia la scansione delle saldature di tubazione attraverso questo versatile strumento Sempre in contatto |

Una giornata lavorativa di un operatore offshore con lo scanner Phased Array HydroFORM™

By -

27 giugno, 2023

.jpg?rev=B5AD)