Com sede em Ranshofen, Áustria, a HPI (High Performance Industrietechnik GmbH) desenvolve, projeta, fabrica e fornece equipamentos integrais para a indústria de metais leves. Os fabricantes metalúrgicos normalmente usam metais leves, como alumínio e magnésio, para produzir produtos à base de ligas leves.

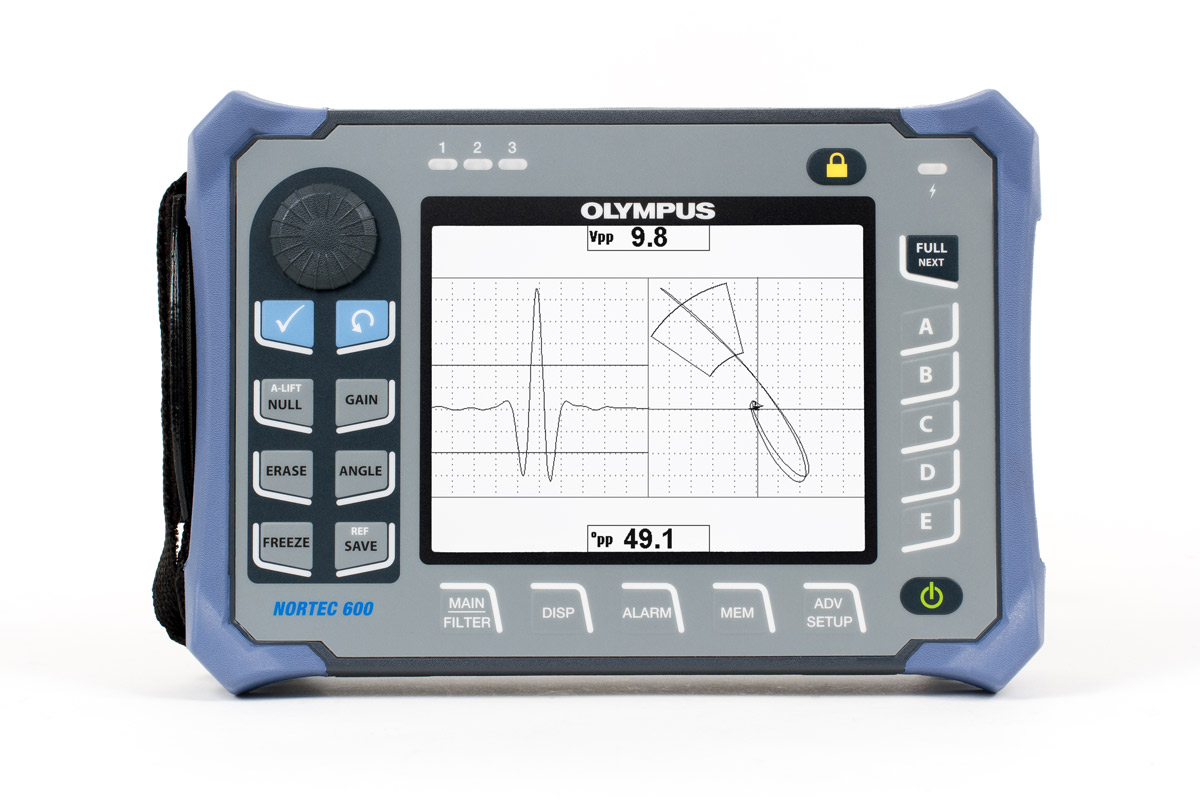

Para um de seus clientes metalúrgicos, a HPI inovou e desenvolveu um sistema automatizado de medição de condutividade para testes de materiais não destrutivos. O sistema de medição de condutividade que a HPI construiu integrou nosso detector de defeitos por correntes parasitas NORTEC™ 600 para fins de medição e de teste para atender às demandas de qualidade.

O desafio: um sistema que valida a condutividade em velocidades de produção

De acordo com um artigo publicado no Aluminium Times, a HPI criou o sistema para realizar testes de condutividade para avaliar o estado de tratamento térmico de chapas de alumínio. Essas chapas têm até 4.200 mm (~14 pés) de largura, até 33.000 mm (~108 pés) de comprimento e variam de 1 mm a 210 mm (~0,039 pol. a 8,3 pol.) de espessura. Essas chapas são transformadas em produtos semiacabados de alumínio e liga de magnésio, que serão fornecidos para a indústria aeronáutica.

A metalúrgica precisava do sistema para seu novo complexo de laminação, composto por laminador frio, laminador quente e tratamento térmico de chapas. Seu processo de fabricação exigia uma solução de inspeção END confiável integrada que aumentasse a produtividade ao mesmo tempo em que validava que seus materiais cumprem os padrões internacionalmente reconhecidos.

O desafio para a HPI era desenvolver um sistema que fornecesse medição de alta velocidade da condutividade da placa de alumínio, mantendo um desempenho de teste consistente.

Uma grande placa de alumínio sendo transportada em uma mesa de rolos de linha de produção

Razões pelas quais os fabricantes medem a condutividade dos metais

A medição de condutividade elétrica é usada para determinar quão bem um material permite que a eletricidade flua através dele, em outras palavras, quão bem um material pode conduzir uma corrente elétrica. Esses testes permitem que os fabricantes coletem informações sobre a composição de uma substância. Com esses dados, os usuários podem determinar se o material é adequado para o uso pretendido.

Muitas indústrias incorporam testes de condutividade em seu controle de qualidade e processo de fabricação. Isso é feito para verificar a autenticidade da integridade estrutural do metal para poder alcançar a durabilidade e o desempenho desejados do produto final.

É importante medir a condutividade do alumínio usado na construção de aeronaves para conhecer sua capacidade de descarga, garantindo a capacidade do alumínio de suportar a tensão do material causado por eventos como raios. Ao detectar alterações na dureza da liga, o teste de condutividade pode confirmar se o material foi danificado pelo tratamento térmico, tornando-o mais quebradiço.

Pontos fortes, pontos fracos e defeitos típicos do alumínio

O alumínio tem uma densidade menor do que a de outros metais comuns. O aço, por exemplo, é aproximadamente um terço mais denso que o alumínio. Por ser leve e forte, o alumínio é ideal para a fabricação de aeronaves, com algumas fontes estimando que uma aeronave moderna é composta de 75% a 80% de alumínio. Por serem feitos principalmente de alumínio, as aeronaves podem transportar mais peso e são mais eficientes em termos de combustível.

Outro grande benefício das ligas de alumínio é sua resistência à corrosão, o que aumenta a durabilidade de uma aeronave. Aviões estão constantemente sujeitos aos elementos e extremos climáticos, desde temperaturas congelantes em altas altitudes até precipitação, incluindo neve e tempestades. Embora o alumínio tenha uma alta resistência à corrosão, ele é um metal quimicamente ativo, podendo ocorrer corrosão.

Os componentes de alumínio são suscetíveis a vários tipos de corrosão, incluindo:

- Cavidades na superfície

- Intergranular

- Esfoliação

- Fissura causada por corrosão sob tensão (SCC, sigla em inglês)

- Rachaduras por fadiga

- Atrito

Processos de fabricação, como usinagem, forjamento, soldagem ou tratamento térmico, podem deixar tensões nas chapas de alumínio (e, portanto, nas peças de aeronaves). Essa tensão residual pode causar rachaduras em um ambiente corrosivo quando o limite para corrosão sob tensão é excedido.

Vantagens do END de correntes parasitas para aplicações aeroespaciais e aeronáuticas

O teste não destrutivo de corrente parasita (END) é um método sem contato para a inspeção de peças metálicas. Ele é amplamente utilizado nas indústrias de aviação e aeroespacial e outros ambientes de fabricação e serviços que exigem inspeção de metais finos para possíveis problemas relacionados à segurança ou à qualidade.

Como o teste de correntes parasitas (ECT) usa acoplamento eletromagnético e não precisa estar em contato direto com a peça, o acoplante não é necessário.

O EDT pode ser usado para realizar:

- Inspeções de superfícies

- Inspeção de subsuperfícies (normalmente 3–4 mm)

Benefícios da tecnologia de correntes parasitas:

- Inspeciona através de tintas e revestimentos (sem necessidade de remoção de tinta)

- Preparação mínima da superfície (pode inspecionar através da sujeira)

- Fácil de usar, exigindo treinamento mínimo

- Fornece resultados rápidos, por isso ele é adequado para inspeção de alta velocidade e inspeção de peças grandes

- Adequado para qualquer material que conduza eletricidade, incluindo os metais comumente usados em aeronaves, como alumínio, aço inoxidável e aço

Como funcionam os dispositivos de teste de correntes parasitas

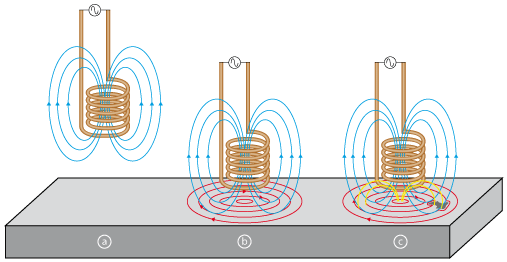

(a) A corrente alternada injetada em uma bobina cria um campo magnético (em azul). (b) Quando a bobina é colocada perto de um material eletricamente condutor, uma corrente parasita é induzida no material (em vermelho). (c) Defeitos na peça afetam a trajetória da corrente parasita. Esta perturbação pode ser medida pelo instrumento.

Quando a corrente elétrica alternada passa por uma ou mais bobinas em um conjunto de sonda ECT e essa sonda está próxima a uma peça feita de material condutor, um campo magnético alternado que induz correntes parasitas na peça é produzido. Este campo magnético gera um efeito de acoplamento.

Descontinuidades ou variações de propriedades na peça de teste alteram o fluxo da corrente parasita, o que afeta a reatância indutiva operacional da sonda. Alterações na espessura do material ou defeitos como rachaduras e corrosão na peça inspecionada são detectados pela sonda. Essas mudanças são refletidas na tela do instrumento na fase e na amplitude do sinal, que o operador então interpreta.

Solução da HPI para medição de condutividade de placas de alumínio

Este vídeo mostra uma demonstração da solução da HPI, que é um sistema automatizado para medição de condutividade em alta velocidade de placas de alumínio. Como você pode ver, a unidade NORTEC 600 é integrada ao sistema da HPI em um escâner que move rapidamente a sonda ECT sobre a estação de calibração e sobre as placas de alumínio após ser alimentada em rolos na estação de medição.

Os programas de medição podem ser predefinidos para cada placa, tomando como referência os padrões internacionalmente reconhecidos ASTME 1004-02, MIL STD1537C, EN2004-1 e AMS 2772F, e as especificações de teste específicas do cliente da indústria aeroespacial."

Sistema de medição de condutividade para placas de alumínio com uma unidade NORTEC 600 ECT integrada

No passado, a HPI usava dispositivos manuais para esse tipo de teste de linha de produção; no entanto, com o aumento dos requisitos de velocidade e qualidade, principalmente para os negócios de aviação e aeroespacial, os testes manuais tornaram-se obsoletos. A combinação do detector de defeitos por correntes parasitas NORTEC 600 da Olympus e do sistema de inspeção totalmente automatizado da HPI fornece uma solução precisa, confiável, econômica em termos de tempo e custo.

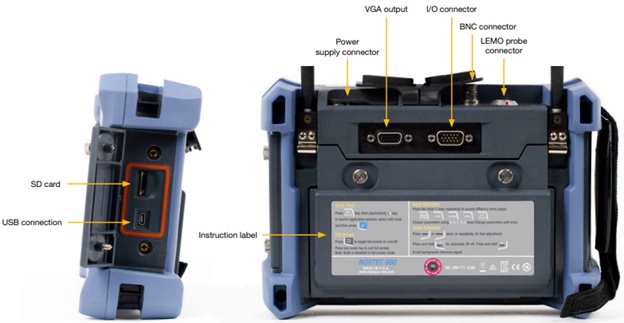

A HPI configurou seu próprio software de aplicação para esta solução, integrando essencialmente a unidade NORTEC 600 como um sensor. O dispositivo NORTEC 600 foi selecionado especificamente pela HPI dentre outros detectores de defeitos por correntes parasitas, pois o instrumento oferece uma interface para comunicação com um controlador lógico programável (PLC).

O sistema executa automaticamente verificações de calibração para cada placa antes e depois da medição de condutividade. Devido à sua capacidade de alta velocidade, centenas de pontos que levariam muitas horas para serem medidos manualmente são medidos em meros minutos.

O cliente da HPI usa dois desses sistemas com dois detectores de defeitos NORTEC 600 em cada um. Como processo de controle de qualidade, a verificação de qualidade de condutividade ajudou a melhorar o processo de tratamento térmico da HPI e aumentar a satisfação dos seus clientes.

Sobre o detector de defeitos por correntes parasitas NORTEC 600

O detector de defeitos por correntes parasitas NORTEC 600 é um dispositivo portátil que incorpora circuitos digitais avançados de alto desempenho.

Fácil integração em sistemas automatizados de alta velocidade

A unidade NORTEC 600 integra-se fácil e perfeitamente em sistemas de inspeção integrados. Ele foi desenvolvido para funcionar de forma consistente em ambientes industriais. As especificações e funcionalidades do NORTEC 600 foram projetadas com integradores como os da HPI em mente.

- Projetado para atender aos requisitos de IP66

- Faixa de temperatura de operação de -10 °C a 50 °C

- Filtro nulo contínuo

- Visualização em formato registrador de fita com alarme de registro

- Taxa de medição de 6 kHz

- Controle remoto via software para PC NORTEC

- Saídas de alarme

- Saídas analógicas

- Entradas digitais

Equipamento END para controle de qualidade

A HPI selecionou-o para integrar o detector de defeitos por correntes parasitas NORTEC 600 da Olympus em sua solução automatizada END, pois ele fornece uma medição de condutividade rápida e confiável sem tocar na superfície do material. A HPI tem uma longa história como parceira de integração da Olympus. Visite o portfólio de produtos aqui para saber mais

Conteúdo relacionado

Tutorial sobre correntes parasitas

Soluções em inspeções para a indústria aeronáutica

Sistemas de inspeção automatizados

Entre em contato