Construídos para atender a IP66 e comprovados em campo, nossos robustos detectores de defeitos da série NORTEC™ 600 podem suportar condições adversas. No entanto, ele passou pelo teste final em campo no início deste ano. Os astronautas usaram o dispositivo de teste de correntes parasitas (ECT) para inspecionar rachaduras na Estação Espacial Internacional (ISS) e ir ao espaço é sem dúvida o teste ambiental mais extremo que existe.

Encontrando e reparando um vazamento de ar na Estação Espacial

A ISS é composta por muitos compartimentos e componentes pressurizados que são conectados e vedados nas juntas. Uma taxa de vazamento de ar nominal aceita foi estabelecida e é monitorada pelos controladores de voo da ISS. Quando foi detectado um ligeiro aumento na taxa de vazamento nominal da ISS, uma investigação foi iniciada. Embora o aumento não tenha sido considerado perigoso para as pessoas a bordo, ele pode ter implicações de longo prazo em relação aos requisitos de fornecimento de ar comprimido. Um suprimento que deve ser transportado em um foguete lançado da Terra, então menos é certamente melhor.

A origem do vazamento foi identificada como uma pequena rachadura na câmara de transferência do módulo de serviço Zvezda. Elementos essenciais da operação da estação espacial estão contidos no módulo de serviço:

- Aposentos

- Sistemas de suporte à vida

- Distribuição de energia elétrica

- Sistemas de processamento de dados

- Sistemas de controle de voo

- Sistemas de propulsão

- Sistema de comunicação

Em recipientes pressurizados, as rachaduras podem se originar em muitos locais. Na maioria dos casos, as rachaduras começam em pontos com as maiores cargas de tensão, como bordas afiadas, transições grossas para finas e áreas onde o reparo ocorreu.

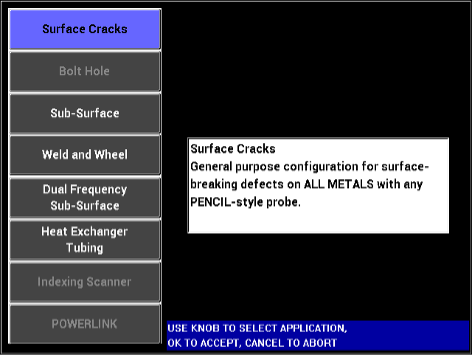

O método padrão para reparar rachaduras desta natureza requer uma marcação muito precisa das pontas das rachaduras. O modelo de dupla frequência NORTEC 600D portátil da Olympus e uma sonda em formato de lápis foram usados, pois forneceriam a precisão necessária para determinar os locais das pontas de rachaduras. A NASA conseguiu certificar o equipamento para lançamento e uso na ISS. Sua operação amigável foi relativamente fácil para a tripulação da ISS aprender.

Detetor de defeitos de correntes parasitas NORTEC (esquerda) e uma sonda de eixo torto (direita) para detecção de rachaduras na superfície

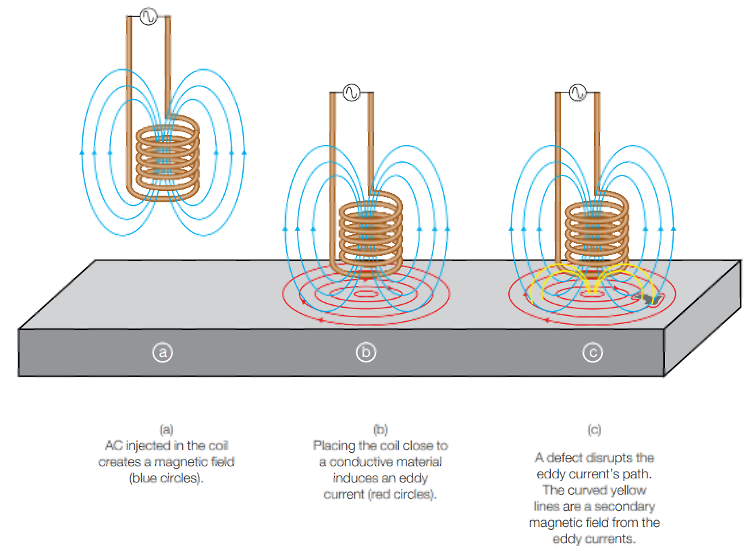

Como funciona a tecnologia de correntes parasitas

O teste de corrente parasita (ECT) usa indução eletromagnética para gerar um campo magnético oscilante em materiais condutores. Por exemplo, quando uma sonda de ECT é aproximada a uma peça de metal, um fluxo circular de elétrons conhecido como corrente parasita começará a se mover através do material como água em turbilhão em uma corrente.

Essa corrente parasita que flui através da peça testada gera seu próprio campo magnético, que interage com a bobina na sonda e seu campo através de indutância mútua. Mudanças na espessura do metal ou defeitos, como rachaduras próximas à superfície, interrompem ou alteram a amplitude e o padrão da corrente parasita e o campo magnético resultante, variando a impedância elétrica da bobina. O instrumento de correntes parasitas traça as mudanças na amplitude da impedância e no ângulo de fase, que podem ser usados por um operador treinado para identificar mudanças na peça.

Detectando pontas de rachaduras usando sondas de superfície de ECT de alta frequência

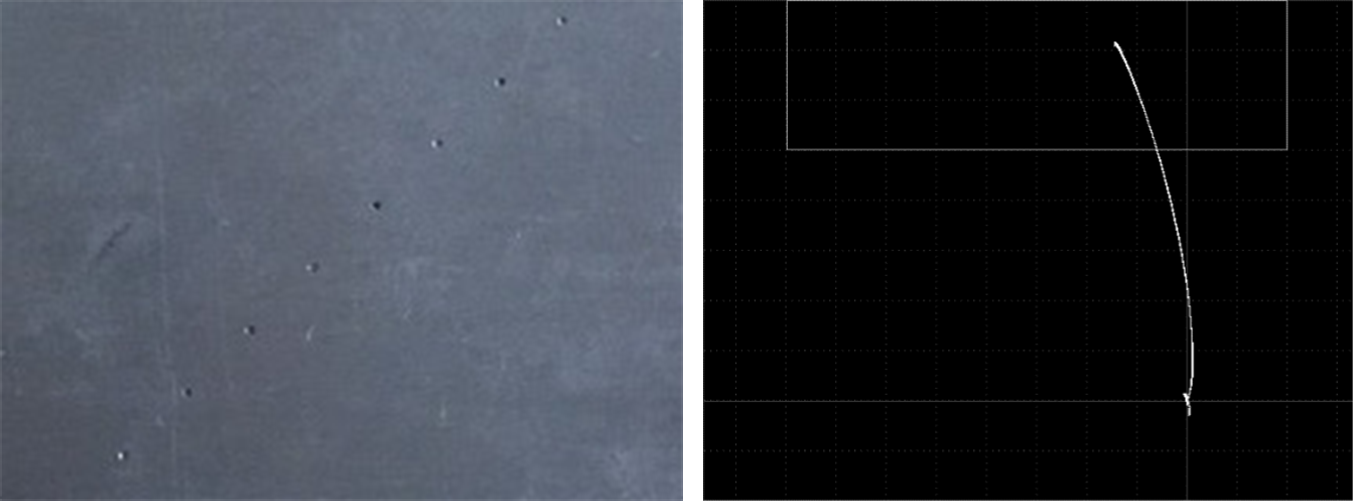

As sondas de ECT normalmente usadas para detecção de rachaduras na superfície, também conhecidas como sondas de corrente parasita de alta frequência (HFEC), têm uma pequena bobina que pode ser blindada ou não. Elas podem ser configuradas em quatro modos: ponte absoluta, reflexão absoluta, ponte diferencial ou reflexão diferencial.

Para atender aos requisitos físicos, existem muitos tipos de sondas de superfície, tanto nas versões retas quanto angulares. Elas também estão disponíveis com eixos flexíveis que podem ser ajustados para diferentes formatos. As sondas de superfície podem ser projetadas com a sensibilidade necessária para detectar pequenas pontas de rachaduras. O tamanho da bobina é selecionado para obter uma boa detecção do comprimento, profundidade e largura da rachadura alvo.

Orifícios de pino de 0,5 mm (0,020 pol.) em um padrão (esquerda) e a amplitude do sinal resulta de um orifício de pino (direita) obtido com uma sonda com uma configuração de bobina ponte absoluta

Assista a este vídeo tutorial para saber como definir as configurações do NORTEC 600 para detecção de rachaduras na superfície e subsuperfície.

Atendendo aos padrões de probabilidade de detecção (POD) da NASA

Para validar que a probabilidade de detecção (POD) estava de acordo com os requisitos da NASA, uma análise de POD precisava ser realizada. Para fazer isso, um padrão de referência é escaneado várias vezes usando os mesmos parâmetros de inspeção e os resultados são registrados para análise.

| Número de medições. | Número de sucessos | Número de falhas |

|---|---|---|

| 29 | 29 | 0 |

| 46 | 45 | 1 |

| 61 | 59 | 2 |

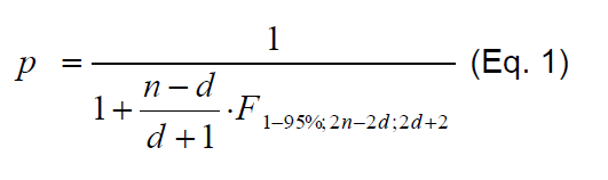

A probabilidade de deixar passar um defeito (p na equação abaixo) é calculada usando a fórmula referenciada no padrão usado, como esta equação ISO:

Onde n é o número de inspeções (acertos mais erros), d é o número de erros e F é o quantil da distribuição F. Quando o detector de defeitos NORTEC 600D foi testado, ele demonstrou o POD de 90% necessário dos defeitos alvos com um nível de confiança de 95%.

Vantagens do detector de defeitos NORTEC 600 para o setor aeroespacial

A unidade NORTEC 600 tem outras qualidades que a tornam uma ferramenta proficiente para aplicações aeroespaciais, incluindo:

- Projetado para atender aos requisitos de IP66

- Em conformidade com EN-15548 para inspeções de solda

- Alimentado por bateria com uma longa duração da bateria de até 10 horas

- Brilho, 14,5 cm (5,7 pol.) Tela VGA

- Opção de tela cheia em todos os modos de exibição

- Filtros aperfeiçoados para modo de escâner rotativo

- Interface intuitiva com menu de "Seleção de aplicação" que oferece parâmetros predefinidos

- Página de configuração de todas configurações

- Capacidade de frequência de 10 Hz a 12 MHz

- Circuito de equilíbrio interno automático (para conector BNC)

- Até duas leituras em tempo real

- Mistura automática real

- Capacidade de armazenamento de até 500 arquivos (programa e dados)

- Pré-visualização de arquivo onboard

- Várias configurações de alarme

Se você estiver curioso sobre o detector de defeitos de correntes parasitas que os astronautas usaram, faça o download do catálogo ou entre em contato com a Olympus para agendar uma demonstração.

Conteúdo relacionado

Voando com um NDT Nível III - Inspeção de aeronaves usando testes por correntes parasitas

Introdução ao teste por correntes parasitas

Tutorial sobre correntes parasitas multielementos

Entre em contato

.jpg?rev=6DC6)