A cada dia os metais revestidos estão sendo mais usados em uma ampla variedade de indústrias, incluindo a produção de petróleo e gás, usinas de geração de energia, química e até mesmo na fabricação de navios. Os metais revestidos são usados principalmente para aumentar a relação custo-benefício das estruturas metálicas, preservando ou aumentando a segurança e a durabilidade.

Metais revestidos

Dois ou mais metais podem ser usados em camadas, eles geralmente se complementam. Por exemplo, uma camada de metal pode fornecer resistência à corrosão, enquanto a outra mantém a resistência estrutural necessária. Esse tipo de combinação de metais revestidos é comum na indústria de petróleo offshore. Aqui, camadas finas de Inconel® ou liga super duplex podem ser usadas em conjunto com ligas de aço carbono ou aço inoxidável. Em outros casos, o uso de camadas de aço inoxidável em estruturas de aço carbono é um compromisso entre o aumento da resistência à corrosão e a manutenção do custo em níveis razoáveis.

Entre as possíveis combinações de metais estão: titânio/aço carbono, titânio/aço inoxidável, alumínio bronze/aço carbono, aço inoxidável/aço carbono, ligas de níquel/aço carbono, duplex ou super duplex/aço carbono, alumínio/aço carbono, etc. Os tipos de estruturas que podem se beneficiar com o revestimento metálico são chapas de tubos, vasos de reatores, trocadores de calor, condensadores e muitas outras.

Processo de soldagem

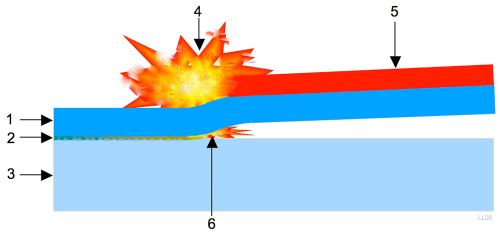

Um método usado para unir dois metais é chamado de “soldagem por explosão” (EXW, sigla em inglês), também conhecido como revestimento explosivo. A soldagem por explosão é um processo de estado sólido que usa energia explosiva controlada para unir duas camadas de metal. O processo começa com duas placas ou folhas de metal. Geralmente uma das folhas é feita de um metal “convencional”, como o aço carbono, e a outra de um metal de “alta qualidade”, como o super duplex. As duas folhas são limpas para remover suas camadas de óxido e depois alinhadas umas sobre as outras usando espaçadores de plástico. Uma estrutura que contém pó explosivo e um detonador é então colocada na parte superior das folhas. Quando a explosão é realizada, ela cria uma forte onda de pressão entre as duas folhas de metal que expele toda a camada de óxido e permite que os metais se unam atomicamente (Figura 1).

Este processo pode ser realizado a céu aberto ou em uma cúpula de vácuo.

Controle de qualidade

O processo de soldagem por explosão tem consequências na qualidade e uniformidade da ligação metálica. Os defeitos de fabricação podem incluir trincas de microcisalhamento e áreas não ligadas.

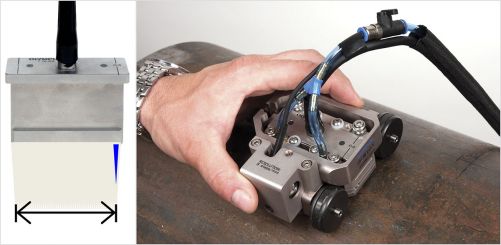

Embora os métodos de testes destrutivos sejam frequentemente usados para revelar microfissuras, os defeitos de descolamento podem ser detectados com eficiência por meio de testes ultrassônicos não destrutivos. Os testes ultrassônicos Phased Array com sonda de 64 ou 128 elementos tornam a inspeção eficiente, especialmente se a sonda for montada em um escâner motorizado.

|

| Figura 2. Escâner motorizado Olympus MapROVER™. |

Phased Array para inspeção de placas revestidas

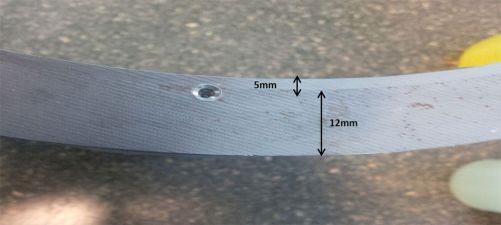

Neste exemplo, um detector de defeitos OmniScan®Phased Array foi usado com uma sonda Phased Array de 64 MHz e elemento de 64 MHz juntamente com um escâner motorizado. A sensibilidade de detecção necessária desta aplicação foi configurada para área de 5 mm. A sonda e o metal foram acoplados usando o conceito de coluna de água que elimina a necessidade de calço (a solução HydroFORM®). Todo o conjunto foi então montado em um suporte e integrado ao braço do escâner.

|

| Figura 3. A sonda HydroFORM com feixes de som ilustrados (a), caixa de água e suporte (b). |

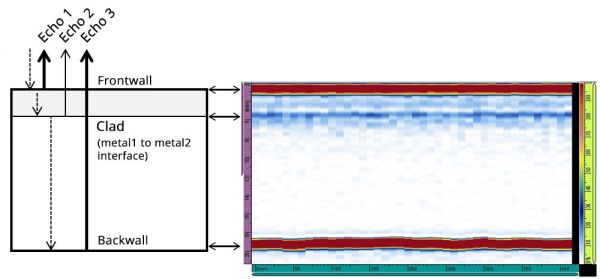

As vantagens da utilização da coluna de água são o bom acoplamento durante a varredura de alta velocidade e a excelente resolução de superfície próxima (cerca de 1,5 mm). Haja vista que, neste exemplo, a espessura da camada de revestimento era de apenas 5 mm, a boa resolução de superfície próxima é particularmente importante. A figura 4 (abaixo) ilustra os esquemas de propagação de som na peça revestida com os ecos gerados pelas interfaces de água-metal, metal-metal e metal-ar, visualizadas em uma varredura setorial a 0°.

|

| Figura 4. A propagação do som (esquerda) e o eco das interfaces em uma varredura setorial a 0° (direita). Tamanho da varredura modificada a partir do original. |

|

| Figura 5. Exemplo de metal revestido. |

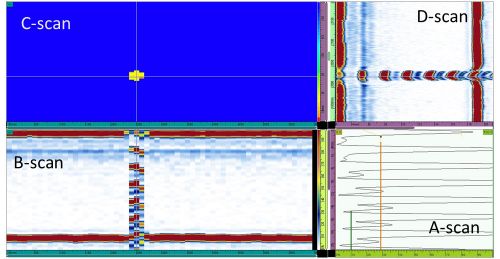

O processo de varredura utiliza um escâner motorizado com um braço raster de 600 mm de comprimento solidamente fixado ao metal por meio de quatro rodas magnéticas. Se for necessária uma resolução mais baixa, como 5 mm, a taxa de aquisição de dados pode atingir 1.016 mm/segundo. Com o MapROVER scanner, a sonda pode se deslocar ao longo do braço raster a uma velocidade de 900 mm/s e ainda detectar com clareza descolamentos de 5 mm de largura. As diferentes visualizações disponíveis no detector de defeitos do OmniScan facilitam a identificação das indicações. Enquanto um C-scan com espessura codificada permite o posicionamento claro das indicações na placa inspecionada, o B-scan e D-scan podem ajudar o operador a confirmar a natureza do defeito, como se um descolamento estivesse localizado na interface entre os dois metais ou dentro de uma das duas camadas. Por exemplo, na figura 6, uma indicação é claramente visível na interface entre os dois metais diferentes. Os usuários podem configurar o sistema para disparar um alarme se uma indicação for detectada durante a varredura. Neste exemplo, a inspeção cobriu uma área de 600 mm × 4.000 mm em menos de 1 minuto.

Quando a digitalização é concluída, o relatório de dados pode ser facilmente realizado diretamente no instrumento ou em um PC usando o software OmniPC™.

|

| Figura 6. Dados de uma placa revestida adquiridos com um detector de defeitos OmniScan. Observe a indicação na interface metal-metal. |

Conclusão

Os métodos de soldagem por explosão são cada vez mais importantes em indústrias como a de petróleo e gás. O processo de fabricação requer um método rápido e confiável para testar a qualidade da ligação entre as duas camadas de metal. O teste ultrassônico Phased Array é a solução de inspeção ideal devido à sua velocidade e à qualidade dos dados. Quando o Phased Array é combinado com um escâner motorizado, os usuários podem obter uma velocidade de inspeção ainda maior. No exemplo aqui apresentado, os principais benefícios discutidos são:

- Rápidez: uma área de 600 mm × 4.000 mm foi inspecionada em menos de um minuto

- Cobertura total na resolução desejada (determinada pelo tamanho mínimo aceitável do defeito)

- Maior probabilidade de detecção por meio de imagens intuitivas

- Dados em formato digital

- Agilidade na criação de relatórios

OmniScan e HydroFORM são marcas registradas e OmniPC e MapROVER são marcas registradas da Olympus Corporation.

Inconel é uma marca registrada da Special Metals Corporation.

.jpg?rev=CB3C)