应用:

标准线性横波探头不能对薄壁小直径奥氏体钢管道进行检测。

问题:

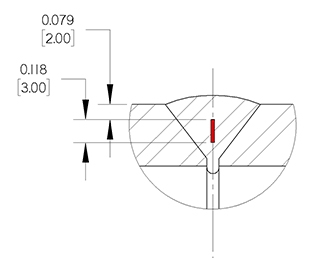

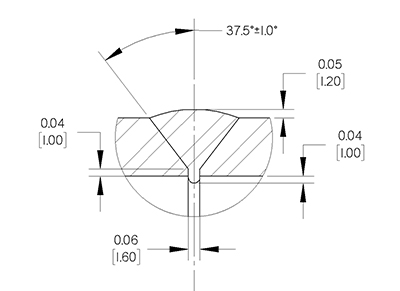

标准线性横波探头不能充分满足检测小直径管道的要求。 薄壁小直径焊接管道的声学特性,对双晶线性阵列探头提出了独特的要求。 为了确保在预期的区域聚焦,需要为每种直径使用不同的楔块屋顶角。

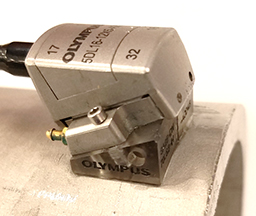

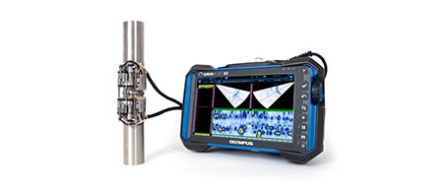

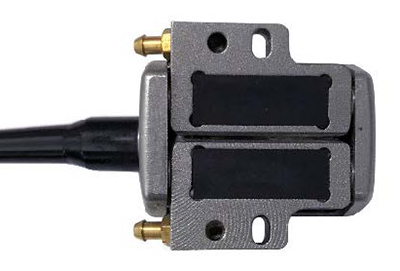

解决方案:为了满足获得不同屋顶角的需要,我们创建了一种装配在一个标准外壳中,且具有多种不同屋顶角的双晶线性阵列(DLA)探头。 这种探头可以与随COBRA小直径管道焊缝扫查器附送的套装中的各种楔块安装在一起(这些楔块可用于检测外径从1英寸到4.5英寸的管道),并可与OmniScan SX探伤仪配套使用,完成检测。 这种解决方案可以在噪声多或衰减性强的材料中检测到缺陷,而线性横波探头则无法做到这点。 |  |

| 订购编号 | 工件编号 | 说明 |

| Q3301132 | 5DL16-12X5-A25-P-2.5-OM | 标准相控阵探头,5 MHz,16晶片双阵列,12 × 5毫米总活动孔径,0.75毫米晶片间距,5毫米晶片高度,A25外壳类型,声阻抗与Rexolite匹配,PVC护套,带2.5米长电缆,1个OmniScan连接器。 |

| Q7201159 | SA25-DN70L-Kit | 1个SA25-DN70L平面楔块和9个SA25-DN70L曲面楔块,可以检测外径从0.84英寸到4.5英寸的额定尺寸的管道(NPS)。 提供IH选项(充水孔和扫查器安装孔)。 适用于A25双晶阵列探头。 重要事项:使用这种解决方案不能在OmniScan探伤仪中创建用于OmniScan SX的聚焦法则;这种解决方案的聚焦法则必须要使用NDT SetupBuilder(也可以使用TomoView )创建。 这种解决方案在使用COBRA扫查器时,会增加所需的最小空间高度。 |

| U8750063 | COBRA-HALF | 单侧COBRA扫查器套装,用于检测外径从0.84英寸到4.5英寸的管道,使用1个带有充水部件的探头和设置模板。 带有1个LEMO连接器的2.5米长编码器电缆,与OmniScan X3和OmniScan SX仪器相兼容。 未包含的部件:楔块和探头。 |

| Q1000036 | OMNISXPA1664PR-A25-SA25 |

OmniScan SX和A25 COBRA扫查器DLA优惠套装。 包含OmniScan

SX便携式16:64PR相控阵采集仪器(包含1个常规超声通道),带有AC适配器、电池、小型便携箱、SD卡、USB闪存驱动盘、2个防眩光屏幕保护膜、硬皮《用户手册》、装有《OmniScan软件用户手册》的USB存储盘、1年质保。

还包含以下项目:装有OmniPC和NDT SetupBuilder (OMNIPC-A)的OmniPC HASP存储盘-(1)。

+单侧COBRA扫查器套装,用于检测外径从0.84英寸到4.5英寸的管道(COBRA-HALF)-(1);5 MHz,16晶片双晶线性阵列探头,用于COBRA扫查器的A25外壳(5DL16-12X5-A25- P-2.5-OM)(1);A25系列楔块套装,包含1个平面楔块和9个曲面楔块(SA25-DN70L-KIT)-(1);ES BeamTool版本8的HardLock(HASP存储盘)套装,用于PA技术开发(SOFT-ESBEAM8HL)。 |

设置设置解决方案

|  |

结果应该是在所测焊缝中线上出现两个反射体的峰值信号。

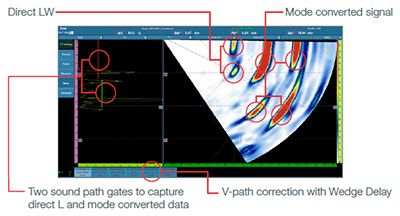

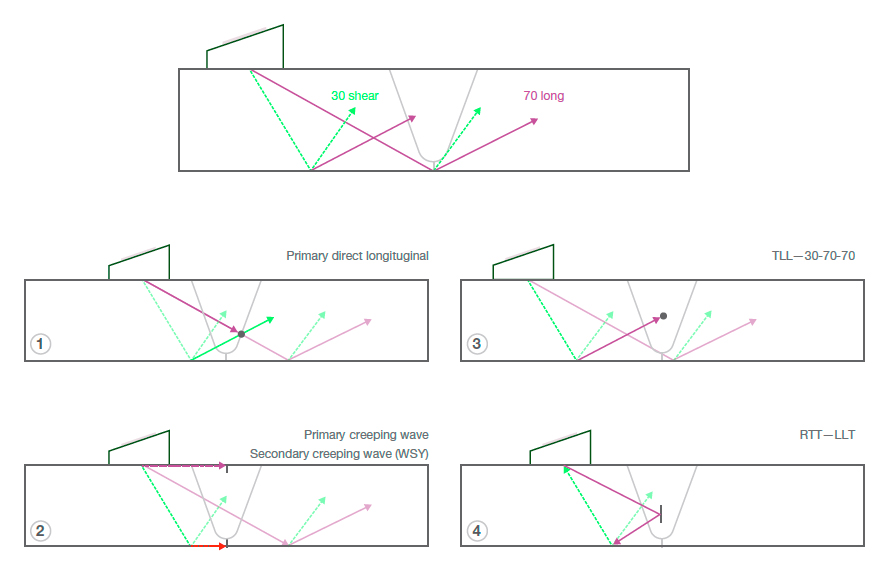

下面的几个示意图表明在使用纵波双晶线性阵列探头进行检测时,声束可能在材料中传播的路径。 如果正确地设置了闸门,闸门A将显示图1与图2中声束以纵波压缩声速传播的路径,并在适当的体积位置上绘制焊缝的叠加图形。 闸门B中会显示图3和图4的情况,至少会包含1个横波半声程,而且即使这个半声程没有被正确绘制,对于缺陷探测和长度定量来说,还是很有用处。

结果:

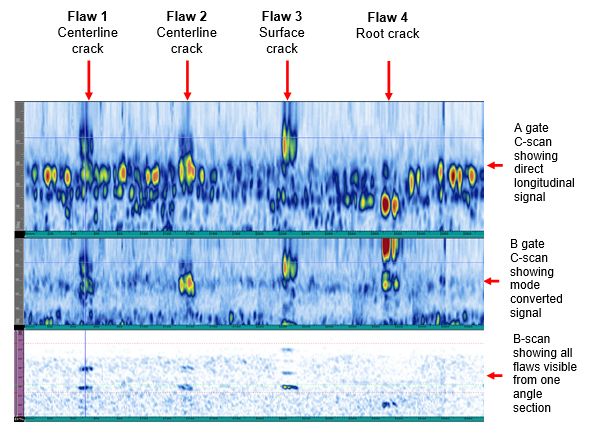

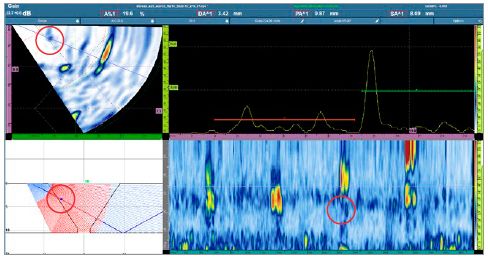

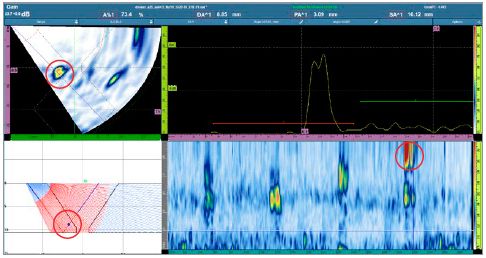

我们使用校准过的设置进行扫查,并记录下检测数据。 我们发现闸门A记录了焊缝的几何形状,以及来自管道4个缺陷的信号响应。 将C扫描改为显示闸门B后,我们在观察改变了模式的信号时会发现,可以非常容易地辨别出在扫查轴方向上不同位置的缺陷。

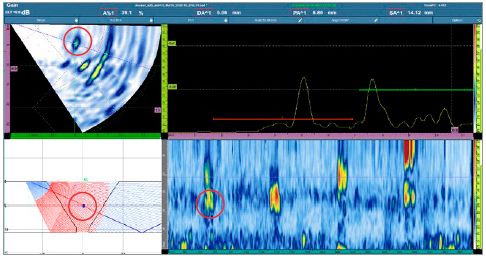

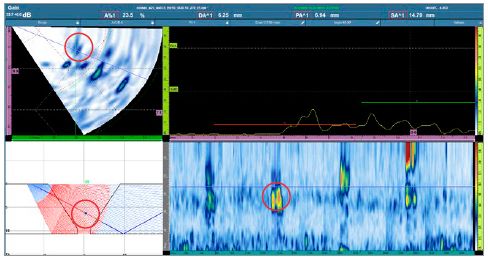

接下来,我们观察一下A-C-R-S视图中的每个缺陷。 我们可以在这个视图中看到扫查轴方向上的每个缺陷信号指示、光标所在位置的A扫描,以及缺陷指示信号被定位*在焊缝中的R/S扫描。 我们观察闸门A中的数据,以核查使用这些数据所绘制的图像是否正确,同时要记住改变了信号模式后,更多的缺陷指示会出现在视图中。

*只有在直接纵波穿出了闸门A的阈限时,缺陷指示的位置才会是正确的。

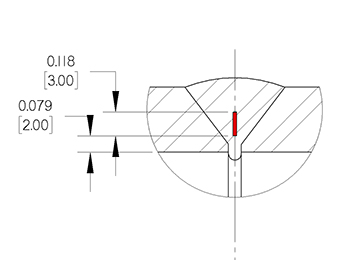

缺陷1是焊缝中线上的裂纹,可以在闸门A和闸门B中探测到这个缺陷。 我们可以在正对着焊根图形上方的焊缝体积中观察到这个正确绘制的焊缝中线上的裂纹。 此外,还有一个在模式转换后出现的信号,这个信号所在的位置不准确,但是对于缺陷探测以及定量缺陷在扫查轴方向上的长度却非常有用。

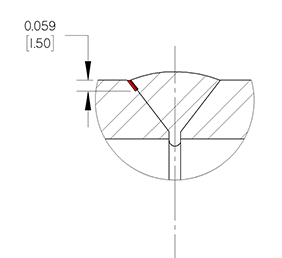

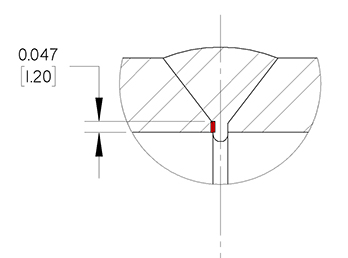

缺陷2是焊缝中线上的另一个裂纹,通过转换信号的模式,可以清晰地探测到这个缺陷,但是其在直接纵波上的信号却显得非常微弱。 这里,我们可以看到位于焊缝中心的这个缺陷的波幅显示为23.5%。

缺陷3是一个沿着焊缝坡口方向伸展的外侧疲劳裂纹。 缺陷3的指示信号非常清晰地显示在经过模式转换的数据图形中,但是在直接纵波扫描中,其波幅却只有19.6%。

缺陷4是一个沿着焊根方向伸展的内侧疲劳裂纹。 这个缺陷正好显示在纵波信号的第二个半声程上,而且被准确地绘制在焊缝叠加图形上。

结语

A25双晶线性探头可以检测薄壁小直径奥氏体管道的焊缝。 使用定位闸门显示所有模式的信号,可以确保有效探测到缺陷,并对缺陷的长度进行准确的定量。 要成功完成检测,深入了解回波的动态变化、双晶线性信号模式,以及探头校准等信息,至关重要。