引言

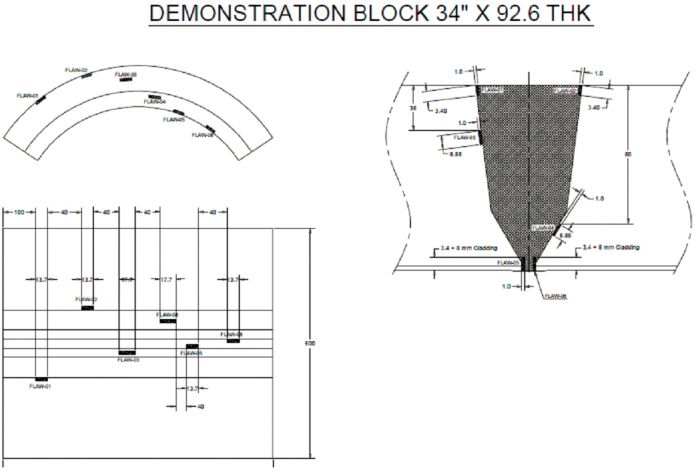

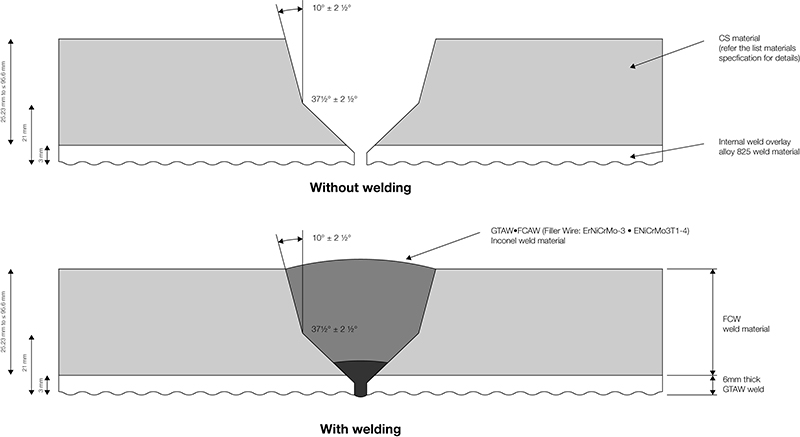

在石油和天然气、石化和电力生产行业,通常会使用一些厚壁部件,如:管道。为了保持较低的成本,这些厚壁部件的主体通常是由简单的碳钢材料制成,内壁上再以堆焊方式覆盖一层具有更强的耐腐蚀性能的合金(CRA),以延长系统设备的使用寿命,提高操作的安全性能。同样的耐腐蚀合金还可用作焊缝的填料,图1所示的部件就是这种情况。图1中的部件切割自一个管道,管道要装载处于高压下的腐蚀性化学品,因此只使用单一的碳钢材料制造的管道无法做到长时间承载流动的液体而不会受到腐蚀。当焊缝材料不同于主体材料时,被称为“异种材料焊缝”。异种材料焊缝为无损检测应用(NDT)提出了挑战。过去,经常会使用射线成像检测技术对这些异种材料焊缝进行检测。不过,较厚的材料需要很长的曝光时间,从而会增加射线成像检测的总体时间和成本。这些需要客服的困难,以及相控阵技术领域的快速发展,促使超声检测成为一种可以替代射线成像检测的可行性方法。 | 图1:带有异种材料焊缝和堆焊层的95毫米厚的部件 |

检测较厚的异种材料焊缝所面临的挑战

这种管线检测面临着两种主要挑战。一种挑战是焊料和堆焊层都是与主体不同的异种材料,另一种挑战是部件的厚度(95毫米)。

使用常规横波技术很难对异种材料进行检测。当声束在含有焊缝的部件中传播时,两种不同金属的交界面以及焊缝材料的粗晶结构都会引起超声波的反射(反向散射)和折射。这种情况反过来又会导致超声波出现偏斜、离散和衰减的现象。(请参阅应用注释“使用超声相控阵技术,轻松检测耐腐蚀合金和异种材料焊缝”,了解更详细的信息)。

除了材料不同的问题之外,较厚的部件也会为检测提出某些特定的挑战。在检测较厚的部件时,需要将更多的声能传播到部件中,以获得优质的检出率和准确的读数。

使用A26双晶线性相控阵探头完成检测的解决方案

A26 DLA探头的设计目的是解决在检测较厚的异种材料焊缝时所面临的问题。A26 DLA探头使用一种低频、大孔径的TRL(发送接收纵波)技术进行检测。由于低频纵波与横波相比,受到偏斜和衰减的影响明显减小,因此可以更好地完成异种材料的检测。发送接收配置或一发一收配置还可以将更多的声能传送到较厚的部件中,而不会增加噪声水平。

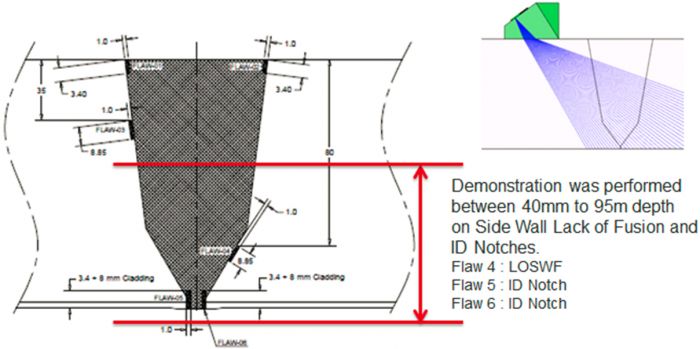

图2:焊缝坡口和异种材料焊缝的剖面图

由于在声波从表面反射时会发生从纵波到横波的模式转换,因此只有一半声程(即直接入射的声波)具有用于检测的实用性。

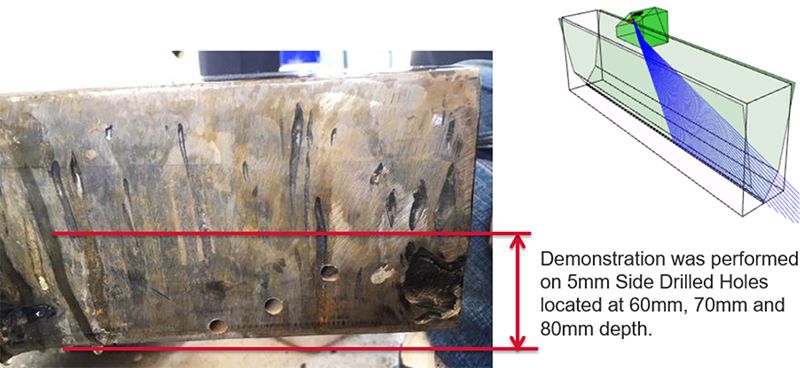

在本文所述的检测示例中,被测部件有95毫米厚,主体材料为碳钢,堆焊层为825合金,焊缝的填料为镍合金(ErNiCrMo-3 + ENiCrMo3T1-4)(参见图1)。我们将焊缝磨平,以在焊缝上进行扫查,并发现潜在的横向缺陷(0度和180度缺陷,如图7中的扫查平面图所示)。

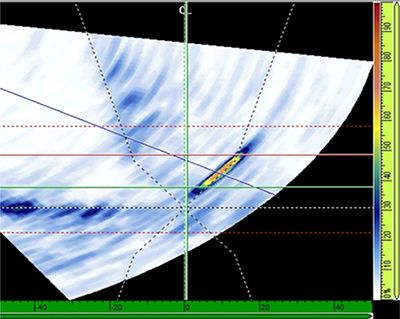

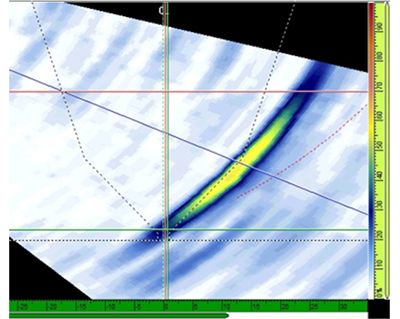

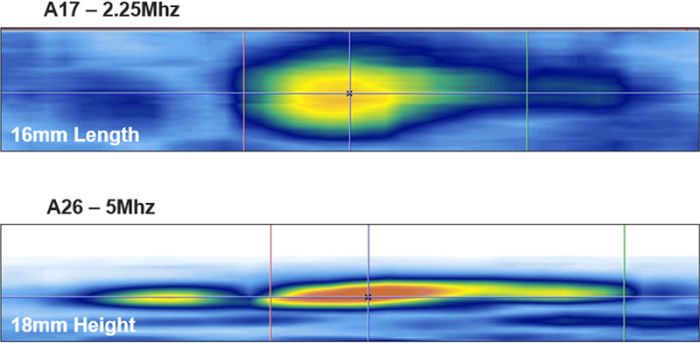

检测中使用了两种不同的探头频率。演示标准试块的底部是需要关注的区域(如图4所示)。 我们首先使用了5 MHz的A26相控阵探头,探测侧壁未熔合缺陷,测量内壁刻槽的高度,并测量所有纵向缺陷的长度。然后再使用一个低频探头(2.25 MHz频率的A26探头)以0度和180度夹角检测衰减性更强的镍合金填料,以获得更好的穿透性能(参见图5)。

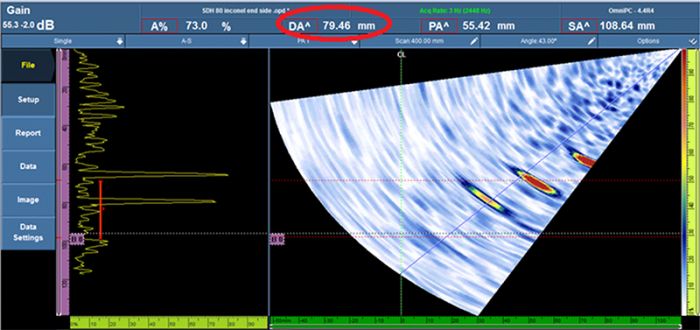

图7和图8表明2.25 MHz频率的A26探头可以精确地测量5毫米直径的SDH(横通孔)横向缺陷,即使这个缺陷处于厚焊缝填料的深处。

使用A26 DLA探头测量异种材料厚焊缝的优势

我们使用奥林巴斯的双矩阵(DMA)探头和双晶线性阵列(DLA)探头对噪声较大的异种材料进行检测时,可以获得优质的检测结果。同类成功的检测案例在以下应用注释中有述:“使用双矩阵探头对会产生声学噪声的焊缝进行检测”和“使用双晶线性阵列(DLA)探头检测小直径奥氏体钢管”。但是,如果使用先前型号的探头对某些厚壁部件进行检测,仍然会面临着挑战。为了解决检测厚壁部件时出现的问题,我们设计了A26 DLA探头。这款探头的频率较低,可以获得更好的穿透能力,其一发一收式配置以及较大的孔径,可以向部件中传输更多的能量,而且还不会提高噪声水平。

结语

与其他更小的双晶阵列探头相比,新款A26探头可以提供更好的定量性能。

由于5 MHz频率的A26 PA探头具有更大的孔径和更高的频率,因此与2.25 MHz频率的A17探头相比,可以更精确地测量侧壁未熔合缺陷、内壁刻槽的高度,以及所有纵向缺陷的长度。

频率为2.25 MHz的A26探头可使声束以0度和180度夹角穿透到铬镍铁合金825(镍合金)焊料中。