用于检测GFRM和CFRM风力涡轮机叶片的专用低频超声解决方案

风力涡轮机叶片粘接无损检测要求概览

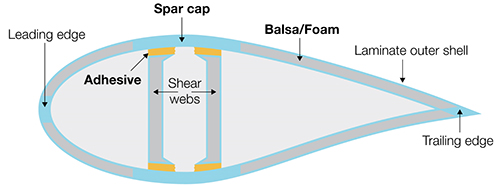

在风力叶片的整个操作生命中,会受到大量的提升压力。为确保叶片组装件具有必要的抗剪强度,顶部和底部叶片外壳围绕一组抗剪腹板粘接在一起。翼梁罩是外壳与抗剪腹板粘接的部分,通常由厚GFRM(玻璃纤维增强材料)或CFRM(碳纤维增强材料)制成,用于增强结构坚固性。风力叶片的完整性在很大程度上取决于抗剪腹板与翼梁罩之间的粘接质量。

为了验证材料和粘接的完整性,奥林巴斯开发了一套工具来完善其相控阵(PA)和超声无损检测(UT)解决方案。这些解决方案与OmniScan超声探伤仪完全兼容,还可与FOCUS PX数据采集仪器一起使用(一次最多可与4台联用),以实现更高的吞吐量。

风力涡轮机叶片的典型横截面

使用超声技术检测翼梁罩和抗剪腹板粘接时会遇到的问题

由于抗剪腹板和翼梁罩由一层不同厚度的粘合剂粘接在一起,因此必须检测两个界面:(1)翼梁罩与粘合剂之间的界面和(2)粘合剂与抗剪腹板之间的界面。

除了风力叶片的结构复杂性外,装配材料的声学不友好性质也可能成为检测障碍。风力叶片外壳通常使用玻璃纤维制造,而粘合剂由环氧树脂制成。这些材料会使超声波束衰减得非常快,从而加大了超声检测的难度。

由于标准探头和托架不适用于风力叶片检测,我们开发了采用优化探头和托架设计的改进版相控阵和UT解决方案。

OmniScan X3探伤仪非常适用于制造和在役检测过程中的手动和半自动检测,而FOCUS PX采集仪器可以作为自行定制的自动检测系统的组成部分,在制造过程中完成检测。

解决方案

奥林巴斯超声检测系列解决方案包括以下工具:

- 1 MHz RollerFORM XL相控阵轮式探头

- 0.5 MHz和1 MHz I5相控阵探头和SI5托架

- 0.5 MHz M2008 UT探头和SM2008托架

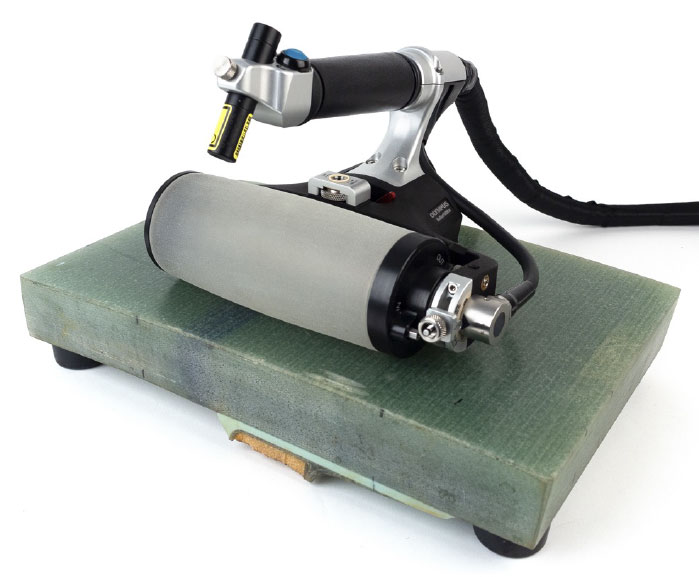

RollerFORM XL相控阵轮式探头和扫查器

RollerFORM XL扫查器是奥林巴斯风力叶片检测解决方案的最新补充。凭借其1 MHz低频和13 mm孔径,RollerFORM XL扫查器的集成探头改善了对衰减材料的穿透力并扩大了覆盖范围,可获得经现场验证的标准RollerFORM扫查器为风能行业提供的所有优势:

- 可运输且易于使用的包装

- 得益于其符合人体工程学的设计,操作舒适,可减少疲劳

- 嵌入式编码器和激光导向装置

- 使用其内置按钮可在不操控OmniScan仪器的情况下,启动数据采集,并在次轴上步进,完成2D成像。

- 充液轮胎由声阻抗类似于水的材料制成,无需耦合系统便可提供恒定的水流。

得益于其可在扫查时多路复用、晶片间距为1毫米的128个晶片,RollerFORM XL是我们风力叶片解决方案中迄今为止可提供最大覆盖范围的扫查器。因为这款扫查器可扫查更大的范围,因而减少了扫查次数,从而有助于提高在大型风力叶片上的扫查效率。

I5相控阵探头和SI5探头托架

该解决方案基于安装在托架上的大孔径低频相控阵探头。探头有0.5 MHz和1 MHz频率可供选择,晶片高度为22 mm和晶片间距为1.5毫米,可使更多声能穿过较厚的衰减性材料。托架上可装配用于手动编码检测的编码器,也可安装在用于半自动双轴成像的GLIDER扫查器上。与使用RollerFORM扫查器一样,在扫查器沿着叶片移动时,探头晶片也会对超声波束多路复用。

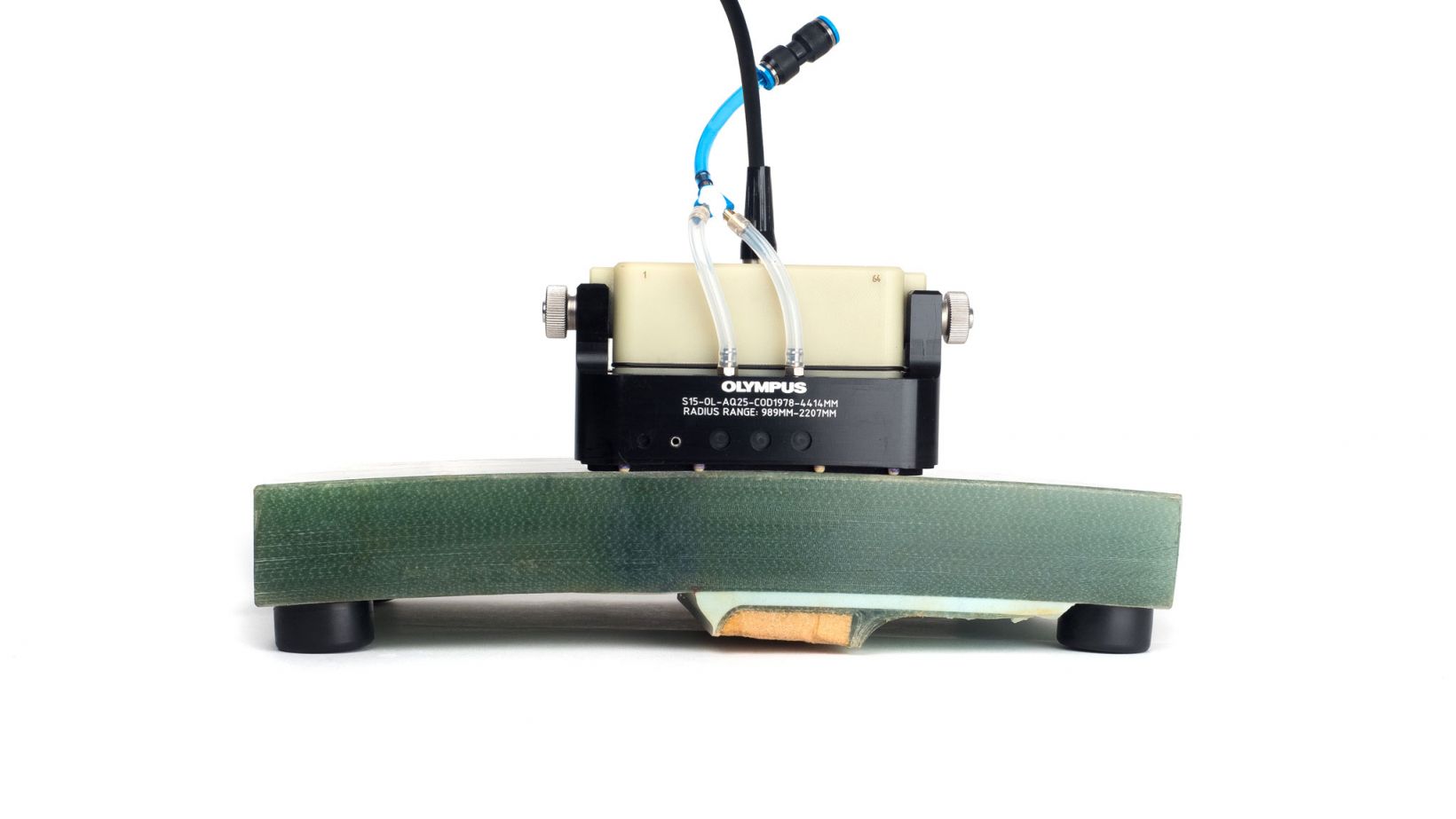

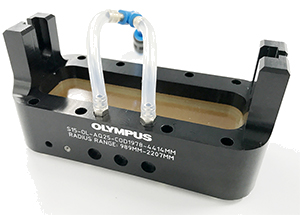

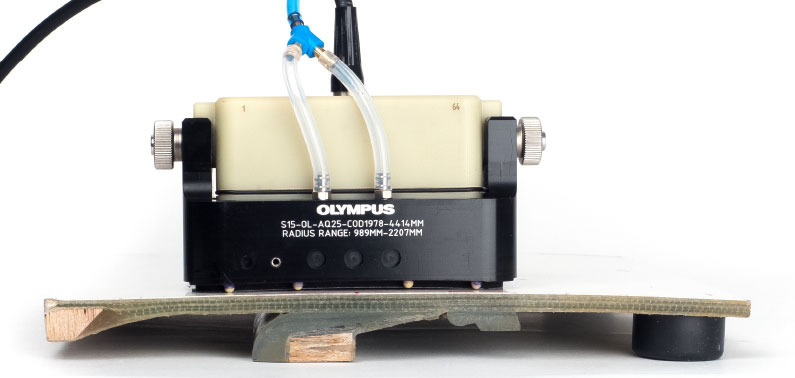

SI5-0L-AQ25-COD1978-4414MM型号探头托架

SI5-0L-WHC-COD1978-4414MM型号探头托架

I5型相控阵探头

有两种主要的探头托架:半接触式托架将探头表面定位在靠近部件表面的位置,而AQ25托架提供了25毫米的Aqualene延迟块。

半接触式托架是检测叶片较厚部分的理想选择。其高能超声波束会深入部件内部而不会产生任何重复的表面回波。缺点是靠近表面的盲区会增加。

提供Aqualene延迟块的托架提高了近表面分辨率,因此更适合用于较薄的部件(厚度不超过40毫米)。

两种托架设计都有平面或曲面型号。曲面型号非常适合沿叶片长度方向进行扫查,而平面型号可用于在宽度方向上进行扫查。

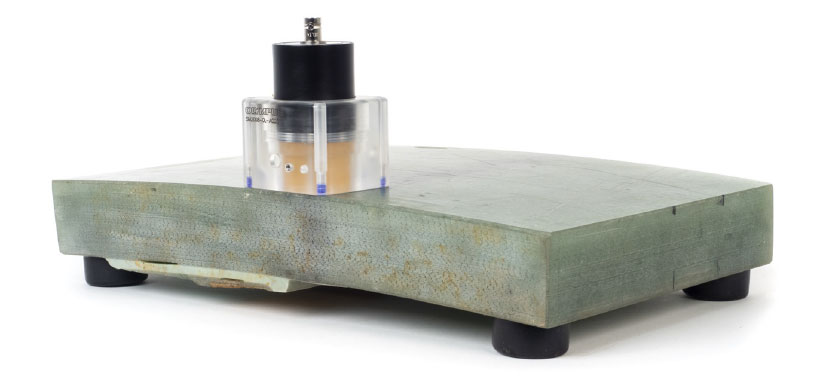

M2008延迟块探头和SM2008托架

SM2008-0L-AQ25

M2008 0.5 MHz探头

SM2008-0L-SC

这种超声检测(UT)解决方案代表了一种在覆盖范围和C扫描分辨率不太重要的情况下评估风力叶片完整性的实惠型选择。此解决方案也可用于Mini-Wheel编码器或安装在用于编码采集的GLIDER扫查器上。但也要考虑其局限性。与我们孔径较大的解决方案相比,为大表面成像需要更多的时间,并且缺陷的检出率(POD)不如使用相控阵时高。

与SI5托架类似,SM2008-SC托架为较厚部件提供半接触式检测,而SM2008-AQ25凭借其25 mm高的Aqualene延迟块,在检测厚达40 mm的部件时具有更好的近表面分辨率。

使用PA和UT风力叶片检测解决方案的案例研究

测试1:厚翼梁罩体积检测

样品

该测试在风力涡轮机叶片的断面样品上进行,该样品具有两个位于16 mm和32 mm深处的12.5 mm直径平底孔(FBH)。这些制造缺陷模拟了翼梁罩体积内的分层。

设置

对于相控阵探头,使用了线性0度聚焦法则,焦点在材料内25 mm处。电压设置为115 V,并使用了时间校正增益(TCG)将两个缺陷信号指示调至约80%波幅。每个波束使用的有效孔径长度设置为约16 mm,对于RollerFORM XL扫查器来说,这个长度代表16个晶片,而对于I5探头来说,则代表12个晶片。要获得1.5 mm分辨率,需为I5探头设置1个晶片的分辨率增量;要获得2 mm分辨率,需为RollerFORM XL探头设置2个晶片的增量。M2008探头上的电压设置为295 V。

结果

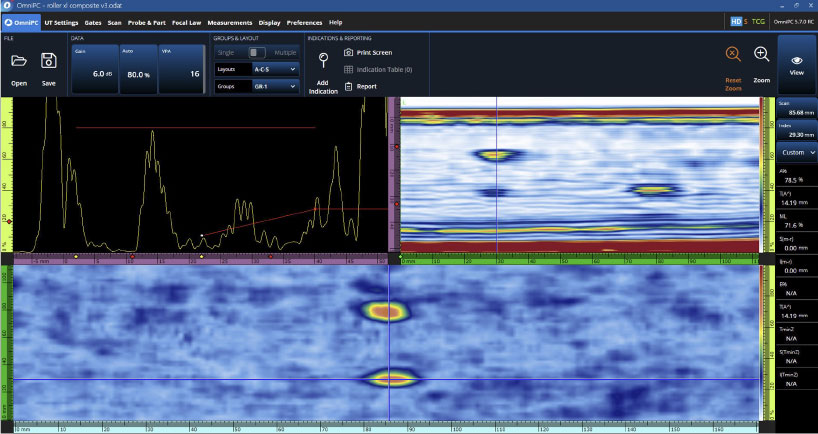

RollerFORM XL扫查器

使用1 MHz RollerFORM XL扫查器进行扫查时,在OmniScan X3超声探伤仪上显示的采集到的A扫描、S扫描和波幅C扫描数据

I5探头和SI5托架

尽管对于此样品而言,半接触式SI5托架是更合理的选择,但仍使用了SI5-AQ25托架,以提供与RollerFORM XL扫查器更具可比性的结果。

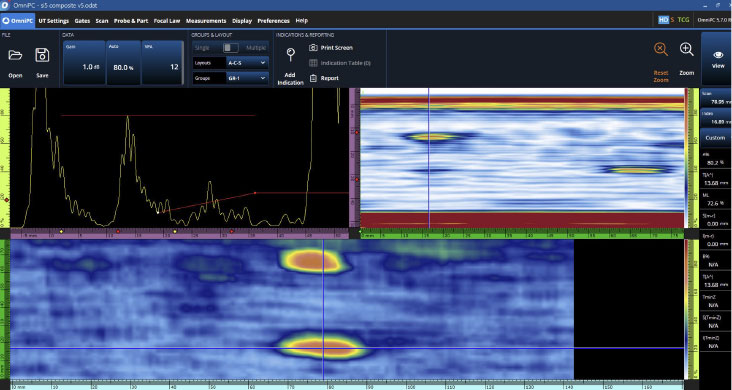

下图显示了使用SI5-AQ25托架和I5 1 MHz探头获得的结果。

在S扫描和波幅C扫描中可轻松看到两个缺陷信号指示。

使用I5探头和S15-AQ25托架进行检测时,在OmniScan X3超声探伤仪上显示的采集到的A扫描、S扫描和波幅C扫描数据

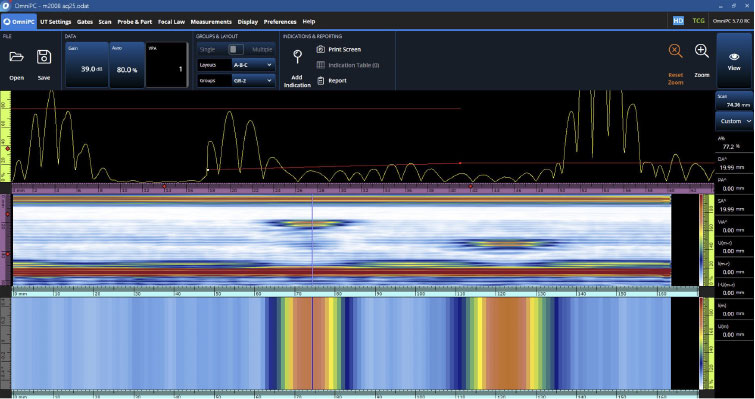

M2008和SM2008托架

同样,选择了AQ25托架而不是半接触式支架,以提供可与RollerFORM XL扫查器进行比较的结果。虽然较低的0.5 MHz频率使深度分辨率略有降低,但由于受材料中多层的影响较小,仍可提供出色的信噪比(SNR)。

使用M2008 UT探头和SM2008-AQ25托架进行检测时,在OmniScan X3超声探伤仪上显示的采集到的A扫描、B扫描和波幅C扫描数据

测试2:抗剪腹板粘接检测

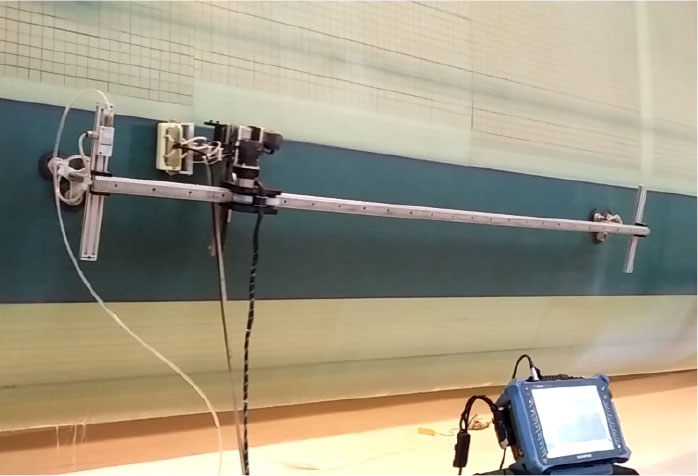

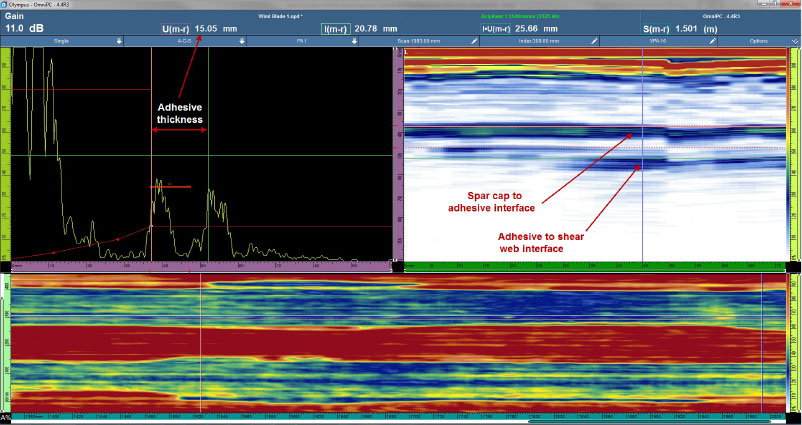

使用类似于GLIDER扫查器的自定义双轴编码扫查器对制造中的风力叶片进行检测。OmniScan MX2超声探伤仪使用配有1 MHz I5 PA探头和半接触式托架采集到的数据。

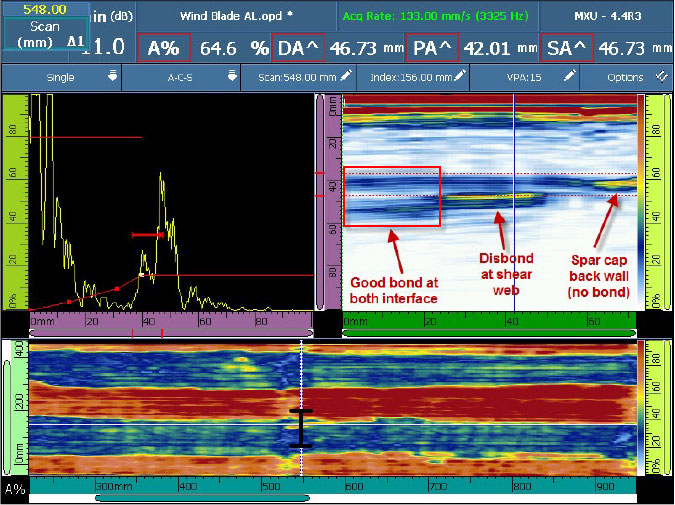

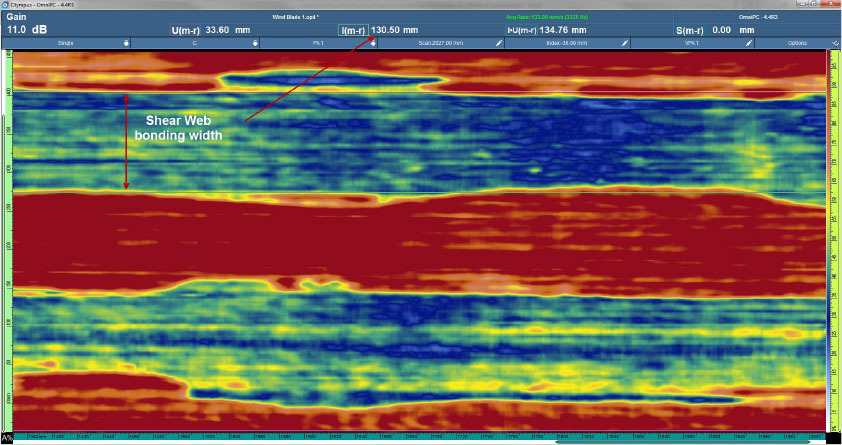

使用C扫描全面了解两个抗剪腹板的粘接情况。两条蓝线表示带翼梁罩的抗剪腹板的粘接界面。超声波束在抗剪腹板中传播,导致返回信号的波幅较低。C扫描还可用于使用测量光标测量粘接宽度。在本测试中,宽度约为130 mm。红色区域表示没有粘接。在这个区域,我们观察到来自翼梁罩后壁的反射信号很强。

在此应用中,粘接层足够厚,可以区分两个界面。使用S扫描和A扫描视图中的测量光标,可确定粘合剂的厚度为15 mm。

为检测风力叶片上的大面积区域,使用双轴编码扫查器可能会有帮助。GLIDER扫查器有专门针对风力叶片应用进行了优化的规格可供选择。GLIDER扫查器的长轴总行程为1.8米,沿风力叶片的长度方向放置。第二个轴的长度为0.6米,因此,它可以覆盖典型的抗剪腹板配置。

测试3:薄翼梁罩体积检测

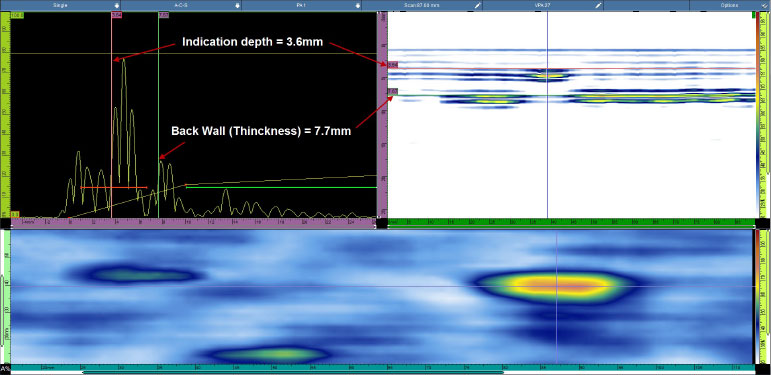

该测试在带有直径为12.5 mm、模拟翼梁罩中分层情况的平底孔(FBH)的样品上进行。在这种情况下,翼梁罩相对较薄(7.7 mm)。因此,选择了Aquelene托架(AQ25),因为它能够探测到更靠近表面的缺陷。使用1 MHz的I5探头。

在下图中,我们可以清楚地看到位于表面下3.6 mm处的模拟缺陷。

奥林巴斯超声风力叶片检测解决方案的优势总结

奥林巴斯开发了一套完整的相控阵(PA)和超声检测(UT)解决方案,专门用于检测翼梁罩和抗剪腹板的粘接情况。尽管风力叶片的声学衰减性、形状和结构使其难以检测,但我们精心设计的解决方案不仅解决了这些问题,还可以提供高分辨率数据和出色的成像效果。

风力叶片结构完整性的检测可获益于相控阵超声技术的所有优势,实现更高的探出率(POD),并减少对操作人员的依赖。在决定哪种解决方案适合您的需求时,请记住对于厚度不超过40毫米的部件,RollerFORM XL扫查器是更方便的选择,而对于更厚和衰减性更强的材料,I5和SI5解决方案则可提供更为出色的性能。M2008解决方案完善了该系列,是对风力涡轮机叶片目标区域进行检测的实惠型选择。

下载产品信息说明册,了解更多信息。