返回到资源库

使用相控阵技术检测火车轮

在火车轮的制造和维护部门,针对火车轮的检测,有着极为严格的规定。为了达到并超过这些严苛的标准,奥林巴斯提供了在车轮制造过程中或车轮重塑外型后的在役使用过程中,用于检测铸造或锻造车轮的性能强大且灵活易用的超声仪器、专用软件和交钥匙系统。

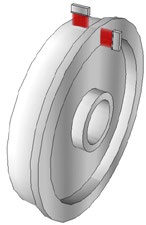

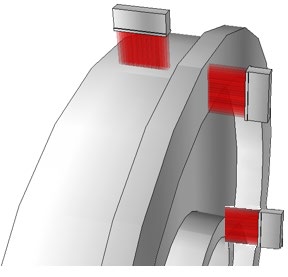

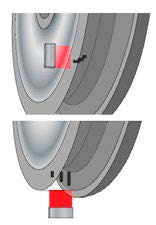

制造后检测在铸造或锻造车轮的过程中,可以使用超声相控阵技术检测车轮的轮缘。车轮的其余部分可以使用磁粉检测方式进行检测。 轮缘的检测是通过在胎面上放置一个线性相控阵探头,并在轮缘的侧面放置另一个线性相控阵探头来完成(图1)。 在检测的过程中,还可以使用第三个线性相控阵探头对轮毂进行检测。还可以从轮毂的两侧对轮毂进行检测(图2)。 |  图1. 使用两个线性相控阵探头对轮缘进行检测。 图1. 使用两个线性相控阵探头对轮缘进行检测。 图2. 使用第三个线性相控阵探头对轮毂进行检测。 图2. 使用第三个线性相控阵探头对轮毂进行检测。 |

|

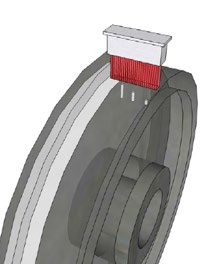

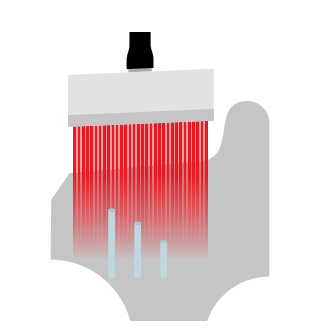

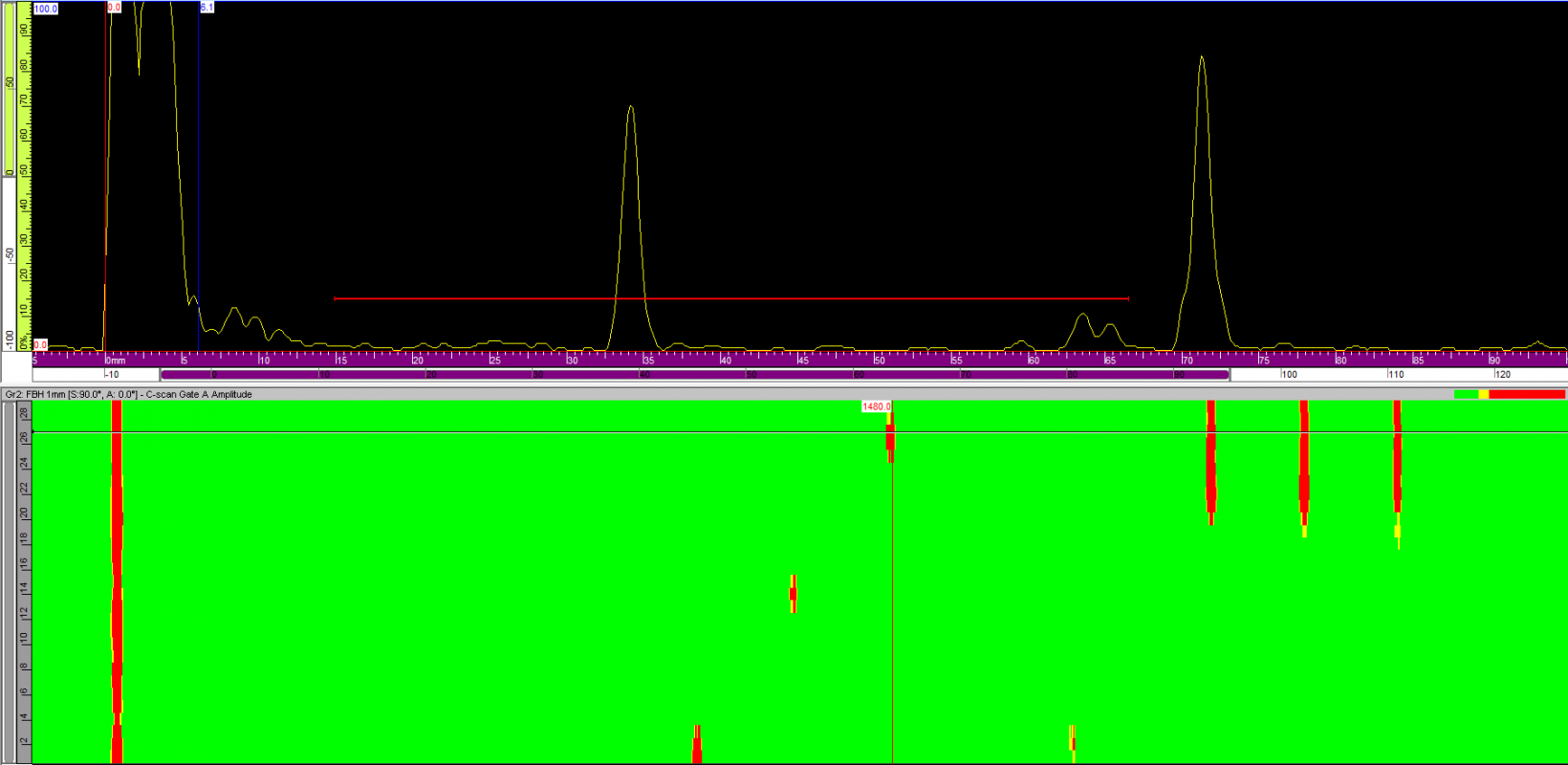

在役检测在役火车轮需要定期重新修复外形。在这个过程中,将车轮上磨损的材料去除,再装上新的材料,使车轮恢复到其最初的外形。当重塑外型的工作完成之后,需要使用线性相控阵探头从车轮的踏面处再次检查轮缘,然后才可以将火车轮重新投入使用(图3)。一般来说,在这种应用中使用一个5 MHz,128个晶片的相控阵探头,进行线性扫查,就可以覆盖需要检测的区域(图4)。 |  图3. 使用线性相控阵探头检测车轮的踏面。 图3. 使用线性相控阵探头检测车轮的踏面。 图4. 线性扫查 图4. 线性扫查 |

|

检测胎面所使用的检测方案可以探测出大小相当于直径1到3.2毫米平底孔的缺陷。典型的盲区是从轮缘表面算起的10到5毫米的区域。使用软件中的特殊功能,可以进一步减小盲区。 |  图5. 解决方案可以快速完成车轮检测。 图5. 解决方案可以快速完成车轮检测。 图6. 用于车轮检测的专用软件 图6. 用于车轮检测的专用软件 | 为了满足在制造车轮的过程中对车轮进行检测的要求,可以在可重复性为2 dB,信噪比(SNR)为22 dB,典型的盲区大于6毫米的情况下,对轮缘进行检测,以探测到大小相当于直径3毫米平低孔的缺陷。检测的速度范围为每秒钟4英寸到8英寸,因此检测人员可以在不到30秒的时间内检测一个36英寸的车轮。这个检测程序达到或超过了以下国际火车轮检测的标准:EN13262、 ISO5948和AAR M-107/M-208。 |

|

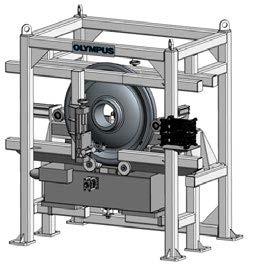

图7. 放有相控阵探头的水浸箱用于在生产过程中对车轮的轮缘进行检测。 图7. 放有相控阵探头的水浸箱用于在生产过程中对车轮的轮缘进行检测。 | 奥林巴斯的火车轮检测解决方案可以迅速提供准确的检测结果,从而有助于确保铁路运输系统的可靠性和安全性。所提供的解决方案包括交钥匙机械装置、一个水浸探头,以及装放于一个工业级别箱柜中的一台FOCUS PX相控阵采集单元和RailView数据采集和分析软件。 |  图8. 箱柜中可以放置一台或两台FOCUS

PX仪器和一个计算机。箱柜还包含一个键盘托盘和支架,此外,还可以配备空调、灯和声音报警器。 图8. 箱柜中可以放置一台或两台FOCUS

PX仪器和一个计算机。箱柜还包含一个键盘托盘和支架,此外,还可以配备空调、灯和声音报警器。 |  图9. 奥林巴斯的火车轮子踏面的检测解决方案,带有一个自行定制的喷水器和水浸探头。 图9. 奥林巴斯的火车轮子踏面的检测解决方案,带有一个自行定制的喷水器和水浸探头。 | |

|

应用所使用的产品

可扩展的FOCUS PX采集设备和FocusPC软件融合了先进的相控阵(PA)和传统超声(UT)技术,可被方便地整合到自动和半自动检测系统中。FOCUS PX及其软件可生成和保存C扫描和A扫描的原始数据,对于基于检测后数据分析得出判定结果的应用来说,堪称一种理想的选择。FOCUS PX及其软件可用于航空航天(复合层压材料)、电力生产(风力叶片)、运输(火车轮)、金属(锻造部件)等行业的应用中。

可选购的FocusControl、FocusData和OpenView软件开发包(SDK),与FOCUS PX设备相兼容,可使客户自己开发所需的应用软件。

Sorry, this page is not available in your country

Sorry, this page is not available in your country

Let us know what you're looking for by filling out the form below.

Sorry, this page is not available in your country