背景

用于管道堆焊层的耐腐蚀合金(CRA)具有很高的耐腐蚀性能,因此带有耐腐蚀合金堆焊层的管道被越来越多地用于传输高温和腐蚀性的材料。然而,这些合金保护层也会阻碍对管道的异种材料环焊缝进行有效的超声检测。超声检测行业一直在寻找一种可以简单可靠地解决这个难题的方案。

问题

对耐腐蚀合金堆焊管道的异种材料环焊缝进行的超声检测向检测人员提出了一种特殊的挑战。由于堆焊层材料(铬镍铁合金、不锈钢等)与管道的母体材料(碳钢)不同,这些材料之间交界面的质量会使从管道内壁反弹的声束信号不可预测,甚至无法反射声束。此外,堆焊层与焊缝的各向异性结构还会使超声波的模式发生转换,并使声束在不同方向上传播。因此,不能使用诸如“分区设置”的一些高精度技术进行检测。在这种检测中,不能使用超声波的第二个声程进行脉冲回波检测,否则会使焊冠及其下面区域的检测变得特别困难。

解决方案

奥林巴斯开发了一种双矩阵(DMA)探头,目的是在检测大直径堆焊管道的异种材料环焊缝时,提高探测和定量位于焊根、焊缝体积以及焊缝表面的缺陷的能力。要了解更多有关双矩阵探头的信息,请参阅应用注释:使用双矩阵探头对会产生声学噪声的焊缝进行检测。

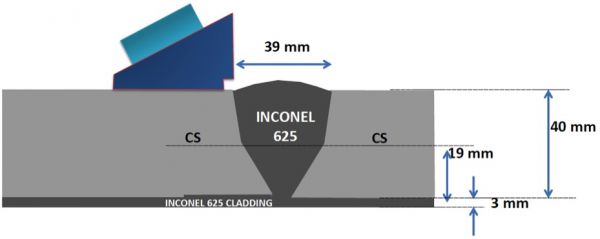

本应用注释中讲述的示例是使用一个2.25 MHz双矩阵(DMA)探头对一个直径为36英寸的管道样件进行检测。探头中有2个矩阵,每个矩阵有28个晶片(7 × 4),两个晶片矩阵都安装在一个55度纵波楔块上。

便携式相控阵仪器:OmniScan MX2 32:128 PR经过配置,可以确保覆盖完整的焊缝区域,而不会漏掉管道的内壁区域。检测中使用了两个不同的组:

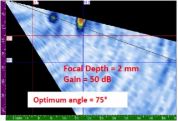

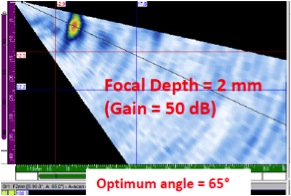

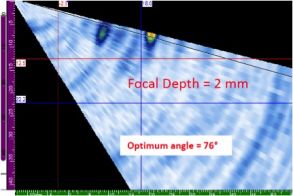

- 组1在2毫米的深度上聚焦,在30到76度纵波的范围内进行扇形扫查,以覆盖焊缝体积的上部分和焊缝表面

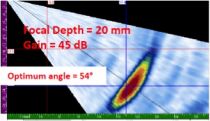

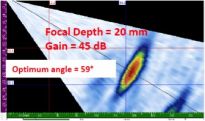

- 组2在20毫米的深度上聚焦,在30到76度纵波的范围内进行扇形扫查,以覆盖焊缝体积的下部分和焊缝根部

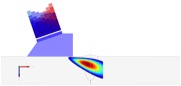

下图表明在两个矩阵之间的交界面生成的声束的建模。

|  |

声束建模视图:(左图)在2毫米深度聚焦的75度纵波声束(组1部分);(右图)在20毫米深度聚焦的45度纵波声束(组2部分)

检测在不使用扫查器或编码设备的情况下以手动方式完成。

设备

使用了以下设备完成检测:

|

相控阵仪器:

1个双矩阵探头: 1个平面楔块: 软件: |

OmniScan MX2 32/128 PR(U8100149)

2.25DM7X4PM-19X12-A17-P-2.5-OM(U8331715) SA17-DN55L0-IHC(U8831948) NDT SetupBuilder软件1.0R5 TomoView(可选购) |

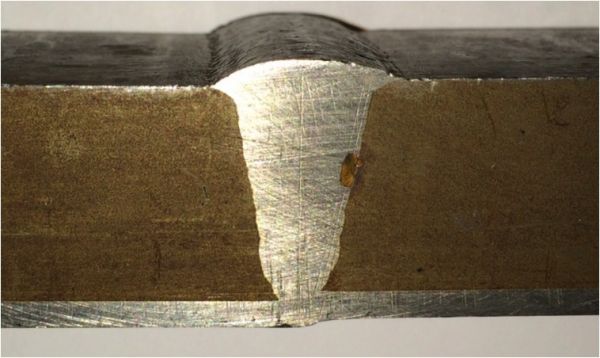

检测中所使用的样件模型是一段直径为36英寸的管道,管道材料为碳钢,管壁上以机械方式粘接了3毫米厚的铬镍铁合金625堆焊层。焊缝材料也是铬镍铁合金625。

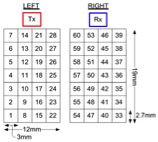

样件模型中参考缺陷的设置如下图所示。这些缺陷为位于焊缝中线上距管壁表面四分之一、二分之一和四分之三处的2.5毫米横通孔,以及位于焊缝的熔合线、顶部和根部的10毫米长2毫米深的刻槽。

堆焊管道模型中的参考缺陷的示意图

结果

在信噪比高于45 dB的情况下,可以探测到所有横通孔。在20毫米深度聚焦的组2可以探测到位于距管壁表面四分之三和二分之一的横通孔,在2毫米深度聚焦的组1可以探测到位于距管壁表面四分之一的横通孔。

在2毫米深度聚焦的组1,以高于40 dB的信噪比探测到位于探头所在侧的焊缝熔合线上的刻槽和位于焊缝顶部的刻槽(如下图所示)。在20毫米深度聚焦的组2可以非常容易地探测到位于焊根的刻槽;不过,图中没有显示这个刻槽的信号。

重要注意事项

本应用注释中提到的结果是使用一个2.25 MHz双矩阵(DMA)探头检测大直径堆焊层管道所获得的结果。对这些结果的说明不适于直径较小的管道。要了解有关小直径管道检测的信息,请参阅以下应用注释:“使用双晶线性阵列(DLA)探头检测小直径奥氏体钢管”。

此外,这个检测是在不使用扫查器或编码器的情况下以手动方式完成。尽管这项检测技术具有灵活适用性,但是其检测效果还有赖于操作人员的水平。综上所述,这些结果不能用于说明在其它情况下的检测,如:在高速生产线上对堆焊层管材进行的检测。目前,奥林巴斯正在努力开发出一种借助相似的工具对高速生产线上的堆焊层管材进行检测的解决方案。

结论

将OmniScan MX2 32:128 PR仪器与一个2.25 MHz双矩阵(DMA)探头配合使用,可以有效地检测带有堆焊层的大直径管道。这种检测方式可以确保全面覆盖异种材料焊缝。使用两个分别在2毫米和20毫米深度上聚焦,在30度到76度纵波范围内偏转声束进行扫查的组,可以探测到位于焊缝体积中的横通孔和位于管道内壁和外壁的刻槽。

这些令人鼓舞的检测结果为耐腐蚀合金堆焊层管道的检测带来了希望。奥林巴斯将进一步开发这个检测方案,以使用同类工具对带有堆焊层的小直径管道以及高速生产线上的堆焊层管材进行检测。