Устойчивость инжекционно-формуемых деталей к царапинам играет важную роль в обеспечении внешнего вида автомобиля. Конфокальная микроскопия – быстрый и прецизионный метод определения влияния присадок на устойчивость материалов к царапинам.

Научные сотрудники компании Croda International использовали в своей работе конфокальный микроскоп Olympus LEXT™ OLS5000 для демонстрации положительного влияния присадок в стандартизированных испытаниях царапанием. Данный подход обеспечивает точность и скорость анализа, вне зависимости от опыта и квалификации оператора. Пластмассы, – благодаря своей универсальности, долговечности и низкозатратности,– широко используются в производстве автокомпонентов. Улучшение свойств полимерных материалов, а также тенденция к выбору более легких материалов, привели к появлению огромного разнообразия пластмасс в автомобилестроении. Большинство автокомпонентов находятся на поверхности и хорошо видны, поэтому их внешний вид играет огромную роль в эстетическом восприятии и стоимости автомобиля. Использование материалов, устойчивых к механическим повреждениям, позволяет длительное время сохранять первозданный вид автомобиля, минимизируя негативные воздействия и износ. Знание точного химического состава материалов позволяет определить их устойчивость к царапанию. | CrodaCroda International PLC – ведущий производитель и поставщик мигрирующих примесей для повышения устойчивости пластика к царапанию. Эти присадки получают из биологического сырья, продуктов растительного происхождения с небольшим количеством полимеров, обычно до 1%. После инжекционного формования, присадки скапливаются на поверхности, образуя тонкую пленку и уменьшая эффект царапания. |

Рис.1

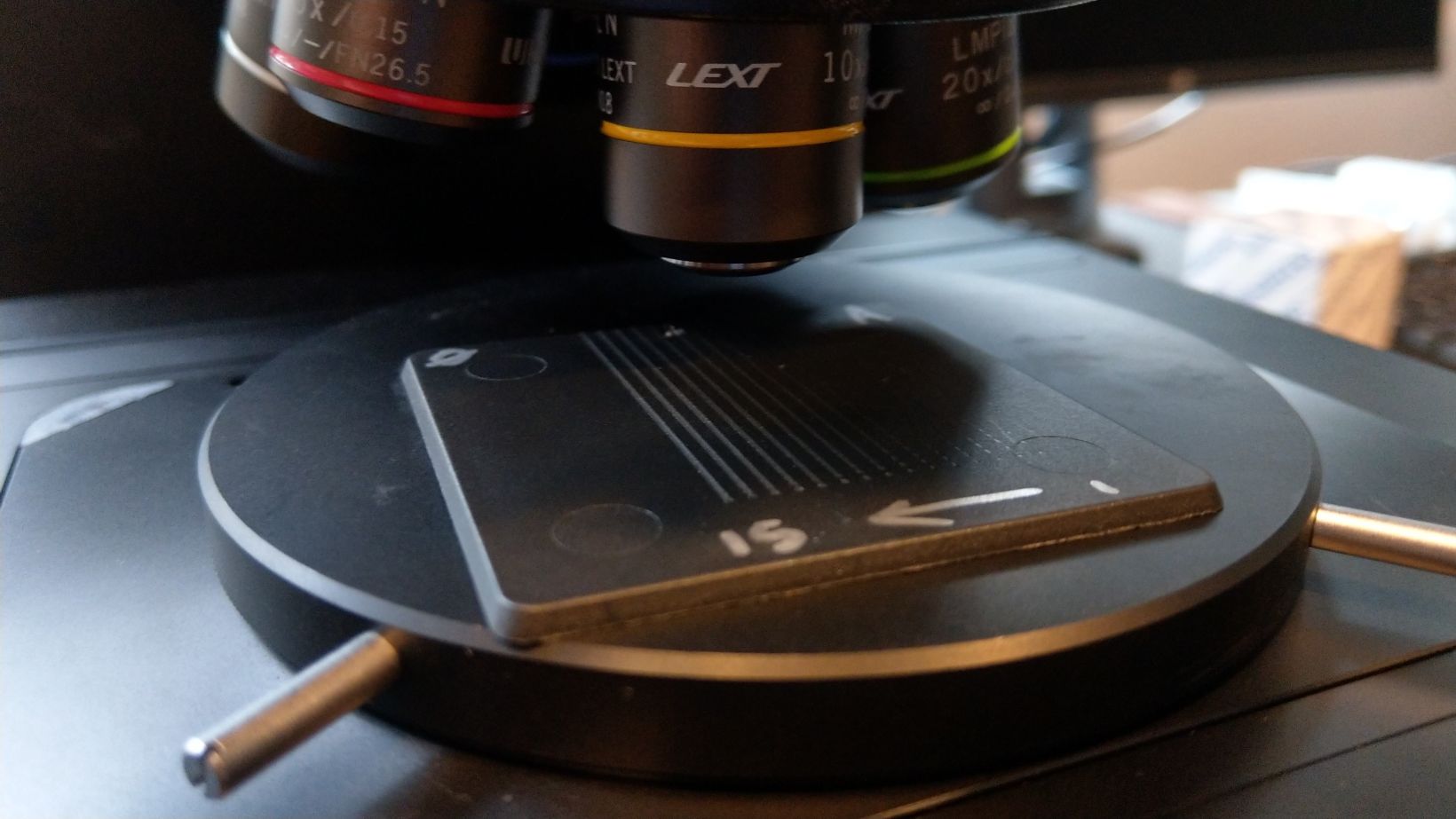

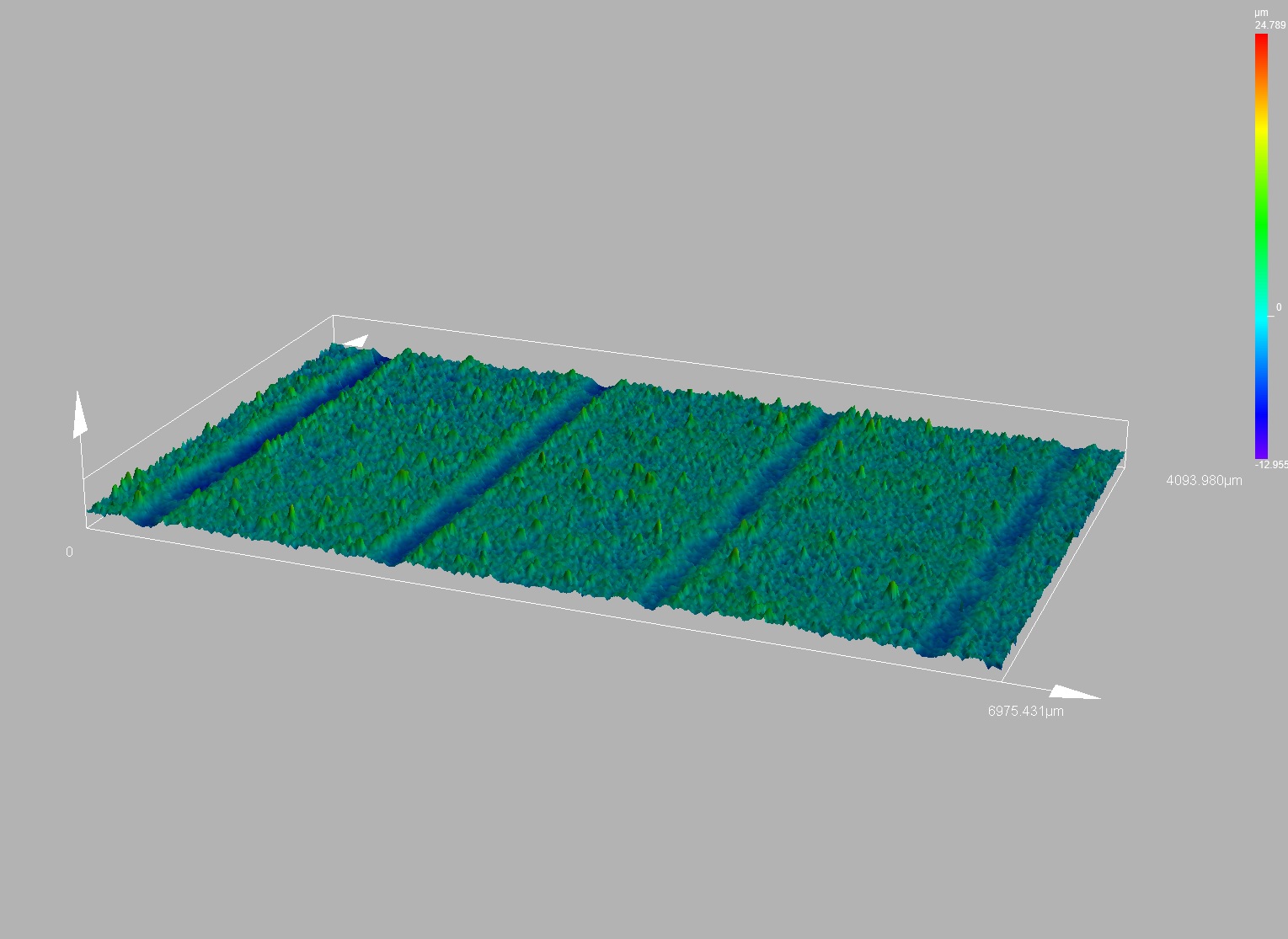

Визуализация данных испытания царапанием в ПО LEXT

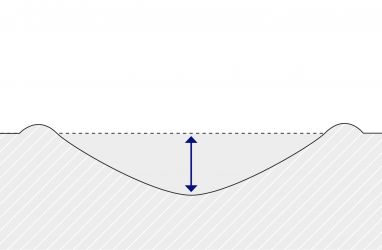

(Рис. 2). Мартэн добавляет: «Тест оставляет царапину и бугорки с каждой стороны — подобно плугу, бороздящему поле.» После нанесения на образец царапины, выполняются измерения глубины, ширины и профиля пластин для определения разницы в составе материалов. Первоначально Croda использовала широкопольный микроскоп для измерения ширины царапины, и сканирующий интерферометр белого света для определения глубины путем визуализации профиля трещины. Однако, данный подход занимал много времени, ввиду сложности настройки интерферометра и анализа результатов. Более того, интерферометрия ассоциируется с высокой вариативностью между пользователями и артефактами в профилях поверхности. |

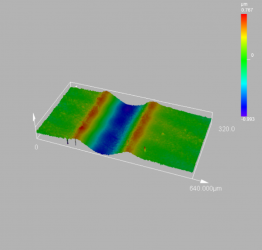

Мартэн комментирует: «Система LEXT™ позволяет выполнять точные измерения в 3D, что дает нам возможность видеть срез трещины и измерять глубину – что намного проще» (Рис. 4). Основной проблемой измерения глубины и профиля трещины с помощью интерферометрии является наличие пиков в профиле таких материалов, как полипропилен. Эти артефакты могут влиять на измерения, в результате чего интерферометр не способен обнаружить поверхность.» Мартэн объясняет: «Поскольку полипропилен имеет пористую структуру, интерферометр не может обнаружить поверхность — пучок излучения просто проходит сквозь материал. Эти же образцы были измерены с помощью микроскопа LEXT. В результате, было получено репрезентативное изображение поверхности с точным отображением царапины, что существенно упростило измерение (Рис. 4). Быстрые и точные измеренияЗначительные улучшения были замечены в скорости получения изображений, измерения и анализа данных. Исследователи в Croda признали, что с использованием микроскопа LEXT OLS5000 для измерения ширины и глубины царапин, скорость контроля увеличилась в 10–100 раз по сравнению с интерферометрией. «Для измерения царапины, необходимо правильно настроить интерферометр» – говорит Мартэн. «Настройка интерферометра – очень сложная технически задача. Выполнение одного измерения занимает час. С конфокальным микроскопом, мы можем измерить 10 царапин на поверхности пластикового образца всего за 2 минуты.» | «Только сейчас, работая с микроскопом Olympus, я понял, как же много времени я тратил, используя старую систему». Dimitris Vgenopoulos, Applications Scientist Одной из проблем интерферометрии является также зависимость от квалификации оператора. Мартэн отмечает: «При использовании старой технологии, все четыре оператора нашего отдела могли получить разные результаты при измерении одного и того же образца.» Методы автоматизированной микроскопии LEXT OLS5000 для измерения и анализа данных образца сокращают риск субъективных погрешностей, упрощают и унифицируют рабочий процесс. |

ВыводПрисадки, повышающие устойчивость материалов к механическим повреждениям и износу, улучшают эстетические параметры автомобиля, сохраняя его ценность долгое время. Измерения твердости методом царапания подтверждают положительное влияние присадок на свойства материала. Первоначальный метод измерения Croda, основанный на оптической микроскопии и интерферометрии, занимал много времени и провоцировал нежелательные артефакты в профилях поверхности. Конфокальные микроскопы LEXT OLS5000 Olympus, позволили исследователям в Croda повысить точность измерений и уменьшить зависимость от уровня квалификации работника (в отличие от оптической микроскопии и интерферометрии). Микроскопы LEXT также позволили выполнять измерения в 10–100 раз быстрее, что повысило эффективность и качество контроля. | АвторMarkus Fabich |