В отрасли судоходства ультразвуковой контроль (УЗК) позволяет неразрушающим методом выявлять дефекты на лодках, яхтах и прочих судах. Плановый УЗК помогает удостовериться, что суда соответствуют нормативно-правовым требованиям и законам для гарантии безопасности экипажа, пассажиров и груза.

Одной из компаний, которая активно использует методы ультразвукового контроля, является компания marineSOLUTIONS — международный яхтенный эксперт.

Экспертная оценка новых и подержанных судов

Компания marineSOLUTIONS предоставляет услуги по экспертной оценке, консультированию и менеджменту для судовладельцев в Восточном Средиземноморье. Компания, офис которой находится на полуострове Бодрум в Тургутрейсе (Турция), проводит экспертную оценку подержанных и новых морских судов для контроля их состояния и стоимости, а также определения и оценки ущерба. Подобные экспертные оценки могут предоставить подробную информацию страховой компании для определения того, является ли инцидент страховым случаем, или юридической службе для подготовки иска против судовладельца.

Портрет Чема Байкента

Эксперты компании проводят ультразвуковой контроль с помощью нашего дефектоскопа EPOCH™ 650. Процедуры ультразвукового контроля судов включают:

Мы побеседовали с Чемом Байкентом — материаловедом и экспертом компании marineSOLUTIONS, чтобы побольше узнать об ультразвуковом контроле в отрасли судоходства. |  |

Проблемы контроля и технического обслуживания судов

Международная ассоциация классификационных обществ (МАКО) учредила систему для обеспечения безопасности, контроля, нормативно-правового соответствия и технического обслуживания судов и морских установок. Каждое общество устанавливает свои правила и технические стандарты.

Однако не смотря на все существующие стандарты, неразрушающий контроль (НК) не является обязательным требованием в судоходной отрасли, как, например, в аэрокосмической промышленности. Кроме того, контрольная документация не требуется для яхт и прогулочных судов, если член МАКО не классифицирует ее как необходимую. Ввиду того, что исторические корни судостроения уходят к ремесленному производству, многие процессы не стандартизированы.

Большинство яхт строится без учета необходимости проведения контроля в будущем. Нередко внутренние помещения заняты трубами, оборудованием, цистернами, коммуникациями и механизмами. Такая конструкция препятствует доступу к стенкам корпуса и арматуре изнутри. В результате демонтаж всех установок зачастую является экономически оправданным только в тех случаях, когда дефект или повреждение уже практически очевидны.

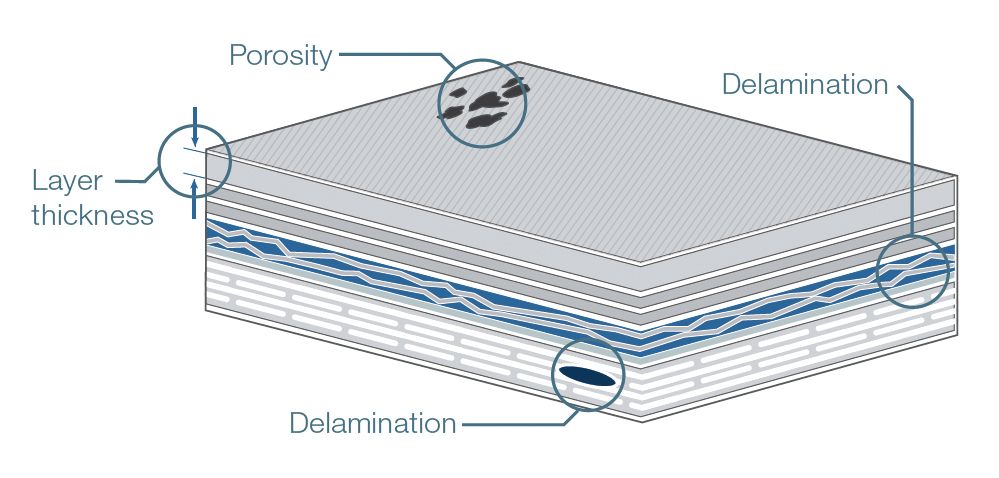

Контроль материалов судна тоже может представлять сложности. Для минимизации массы многие современные суда строятся из композитных материалов, в состав которых входят волокна и смолистые вещества. Волокна могут быть случайным образом упорядочены, а затем спрессованы в листы (называемые матами из рубленных комплексных нитей) или вплетены в ткань. В качестве волокна часто используется стекловолокно, арамид или углеволокно; матричным материалом, как правило, служит полиэстер, виниловый эфир или эпоксидная смола.

Ввиду широкого использования в судостроении волокнистых композитных материалов и сниженного коэффициента безопасности в конструкциях судов и материалах (например, более тонкая обшивка корпуса) возросла необходимость в классификации и обнаружении дефектов.

Расслоения, дефекты и повреждения в волокнистых слоях композитных материалов

Скрытые внутренние дефекты и повреждения в структуре композитных материалов могут быть обусловлены рядом факторов: нарушения при производстве, механические воздействия или конструкционные дефекты, случайные повреждения или ненадлежащее качество ремонта. Дефекты и повреждения могут оказать существенное влияние на структурную целостность судна.

Специалисты по контролю, в частности эксперты компании marineSOLUTIONS, используют методы неразрушающего ультразвукового контроля для точного обнаружения и измерения дефектов, трещин, пустот, расслоений и других повреждений в корпусах лодок, яхт и прочих видов судов.

Принцип использования ультразвукового контроля в судоходстве

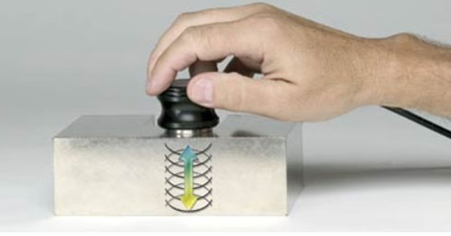

Простыми словами при ультразвуковом контроле для проведения осмотров и выполнения измерений используются высокочастотная акустическая энергия. Методы ультразвукового контроля могут использоваться для выявления и оценки дефектов, выполнения пространственных измерений, определения характеристик материалов и многого другого.

Ультразвуковой дефектоскоп оснащен преобразователем, который генерирует акустические волны и измеряет время, за которое волна выходит из преобразователя, проходит через материал, отражается от рефлектора и возвращается в преобразователь.

Звуковой импульс, генерируемый преобразователем, проходит через тестируемый образец и отражается от его внутренней структуры (на данном примере — от нижней стенки).

Ультразвуковой дефектоскоп может использоваться для обнаружения и измерения размеров таких несплошностей, как трещины, пустоты, пористость и отслоения в различных материалах и сварных соединениях. Дефектоскопия может применяться для анализа практически любых строительных материалов. Ультразвуковые дефектоскопы успешно используются не только для контроля качества стальных и других металлических конструкций, но и для контроля изделий из пластиковых и композитных материалов, стекловолокна и керамики.

Дефектоскоп также способен измерять относительную толщину материала, однако не предназначен для выполнения точных измерений толщины. Для получения дополнительной информации см. Руководство по ультразвуковой дефектоскопии.

Неразрушающий контроль с использование дефектоскопа — это высокоэффективный способ определения целостности компонентов или структур судна и обнаружения дефектов без физического разрушения материалов. Поскольку неразрушающий контроль не подразумевает повреждения, механического воздействия или разрушения материалов, он помогает экономить время и деньги при проведении контроля структур и компонентов судна.

Неразрушающий контроль можно выполнять в процессах строительства судна, его предварительной поставки, предпродажной подготовки, плановой экспертной оценки, контроля повреждений или в рамках послеремонтного контроля. В отрасли коммерческого судоходства ультразвуковой неразрушающий контроль регулярно выполняется для выявления и количественной оценки коррозии на корпусах судов, выполненных из стали и алюминия. Аналогично, ультразвуковой неразрушающий контроль может использоваться для измерения толщины и определения целостности структуры из композитного материала.

Такой метод контроля в судоходстве часто используется для контроля целостности сварных соединений. К видам дефектов сварных соединениях относятся трещины, непровар, неполное проплавление сварного шва, пористость и шлаковые включения. Все эти дефекты потенциально можно обнаружить методом ультразвукового контроля.

Объединение методов ультразвукового и неразрушающего контроля в рамках контроля состояния судов

В условиях отсутствия обязательной программы неразрушающего контроля на этапе строительства зачастую отсутствуют и эталонные стандарты изготовления некоммерческих и прогулочных судов. Это еще больше осложняет работы специалистов по ультразвуковому контролю.

Специалистам, в том числе экспертам компании marineSOLUTIONS, приходится опираться на собственные знания и опыт. В связи с этим компания marineSOLUTIONS организовала небольшую лабораторию для исследования различных материалов, из которых изготавливаются суда, от многочисленных видов композитных материалов до разных металлов.

Чем Байкент использует дефектоскоп EPOCH 650 с преобразователем M2008 для исследования композитных материалов морских судов.

«Ультразвуковой контроль композитных материалов до сих пор остается неизведанной областью в мире НК, потому что нет никаких правил или стандартов, определяющих, что делать и когда. Компания marineSOLUTIONS активно разрабатывает собственные процедуры и передает экспертные знания в области НК своему инженерно-техническому персоналу», — говорит Чем.

Помимо композитных материалов в судостроительстве широко используется алюминий или сталь. Но всё, что сделано из металла, подвержено коррозии, особенно в водной среде.

Чем отмечает, что игнорирование контроля металлической обшивки это на удивление распространенная практика, не смотря на то, что нарушение целостности обшивки является серьезным риском для безопасности. Простыми словами обшивка — это внешняя структурная оболочка судна, которая частично погружена в воду. Она защищает груз, механизмы и зону размещения пассажиров судна от погодных условий, затопления и структурных повреждений.

Чем Байкент выполняет контроль обшивки судна с помощью ультразвукового дефектоскопа EPOCH 650

Судна регулярно выводят на сушу для исследования внешних поверхностей пластин обшивки, даже если это просто визуальный контроль или простукивание. Но слои грунтовки, облицовки и краски с внешней стороны обшивки яхты могут затруднить визуальный контроль.

К тому же визуальный контроль позволяет получить лишь ограниченный набор данных. Коррозия зачастую начинается изнутри. Только после того, как большая часть материалов будет очищена от коррозии, традиционные методы позволят обнаружить внутренний эпицентр повреждения.

Внутренняя коррозия преимущественно распространяется в зонах, которые невозможно рассмотреть при визуальном контроле днища. Доступ к днищу для проведения визуального контроля часто ограничен танкерами, механизмами и другими конструкциями. При несвоевременном обнаружении и непринятии должных мер коррозия может разъедать пластины обшивки и приводить к опасным утечкам и, в конечном итоге, структурному разрушению. Регулярный контроль пластин обшивки важен для обеспечения безопасности и минимизации затрат.

Надежный ультразвуковой дефектоскоп для проведения экспертной оценки яхт

Помимо команды опытных экспертов компания marineSOLULTIONS имеет в своем распоряжении целый ассортимент оборудования и стандартных образцов для соответствия самым строгим требованиям. Самым часто используемым инструментом является дефектоскоп EPOCH 650 благодаря комбинации непревзойденных эксплуатационных характеристик и удобства использования.

Ультразвуковой дефектоскоп Olympus EPOCH 650

Специалисты компании marineSOLUTIONS используют дефектоскоп для выполнения трех основных задач:

1. Ультразвуковой контроль судов из композитных материалов, и лонжеронов

Для выполнения контроля композитных структур и материалов судна специалисты компании marineSOLUTIONS используют дефектоскоп EPOCH 650 в комбинации с преобразователем M2008 с линией задержки Olympus (0,5 МГц, диаметр 1 дюйм). Этот преобразователь идеально подходит для композитных материалов, отличающихся высокой степенью гашения сигналов.

«Композитные материалы в яхтах являются неоднородными, что еще больше осложняет задачу. Но преобразователь M2008 помогает получать более точные данные при работе с неоднородными материалами, — объясняет Чем. — M2008 достаточно мощный, чтобы пробиться через толстые слои волокнистонаполненных полимерных композитов. И мы имеем возможность получать однозначные результаты — это настоящее чудо. Мы пробовали использовать преобразователи других зарекомендовавших себя компаний, но результаты не идут ни в какое сравнение».

В случае с композитными материалами ультразвуковой контроль может использоваться для обнаружения и оценки:

- Равномерности толщины прослоек

- Присутствия и типа расслоений

- Наличия пустот и/или пористости

- Качества и клеевых соединений прослоек и целостности отремонтированных зон

- Включений и присутствия инородных материалов в прослойках

Применение ультразвукового контроля для анализа композитных материалов и лонжеронов имеет множество преимуществ, в том числе:

- Достаточно одностороннего доступа

- Портативное оборудование для проведения контроля в труднодоступных местах и на высоте

- Минимальная подготовка поверхности или отсутствие необходимости в подготовке

- Высокая точность определения местоположения скрытого дефекта и его основных характеристик, таких как глубина, размеры и форма

- Мгновение получение результатов и данных

Чем Байкент проводит ультразвуковой контроль судна из композитных материалов и лонжеронов с помощью дефектоскопа EPOCH 650

2. Измерение областей, пораженных коррозией, на пластинах обшивки методом ультразвукового контроля

Еще одна задача, для выполнения которой в компании marineSOLUTIONS используют дефектоскоп EPOCH 650 — это измерение областей коррозии на пластинах обшивки.

Чем поясняет: «Повреждения обшивки и мачты это довольно частое явления, и ультразвуковой контроль дает нам возможность оценить реальный масштаб проблемы, измерив размеры зон повреждения. Полученные данные помогают понять истинную картину всем заинтересованным лицам, и на их основе мы можем рассчитать суммы необходимых расходов. Оба этих фактора являются неоспоримым преимуществом».

Толщину металлической пластины можно измерить неразрушающим методом с помощью ультразвуковых толщиномеров без необходимости снимать слои грунтовки, краски и прочих покрытий. Важно отметить, что при анализе разъеденных коррозией пластин эти устройства вычисляют минимальную толщину пластины посредством предварительно заданных алгоритмов и иногда могут выдавать неточные результаты.

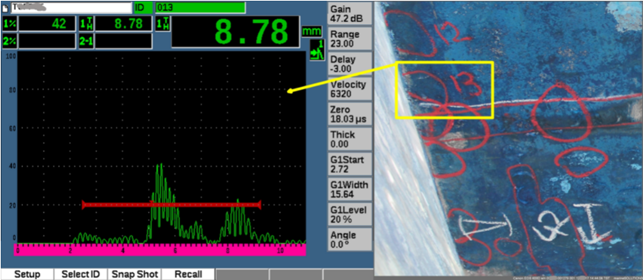

Для анализа коррозии на металле специалисты компании marineSOLUTIONS используют дефектоскоп EPOCH 650 с раздельно-совмещенным преобразователем DL4R-6X20 (4 МГц). Это позволяет визуализировать спектр отраженного ультразвукового сигнала. По форме сигнала, коэффициенту затухания и фазовым сдвигам опытный эксперт по неразрушающему контролю может получить довольно исчерпывающую информацию о состоянии пластины или структуры.Конечно, эксперт должен уметь различать истинный отраженный сигнал, ложные отражения, рассеивания и пр.

Ультразвуковой дефектоскоп EPOCH 650 отображает спектр расхождения сигнала по алюминиевой пластине обшивки, пораженной прогрессирующей точечной коррозией. Два очевидных пика на графике слева указывают на серьезное поражение точечной коррозией. При этом визуальный контроль (справа) той же пластины обшивки не выявил каких-либо признаков коррозии. Повреждения скрыты под отполированной и покрытой внешней поверхностью, а изнутри загорожены танкерами и прочими внутренними структурами.

3. Ультразвуковой контроль сварных соединений

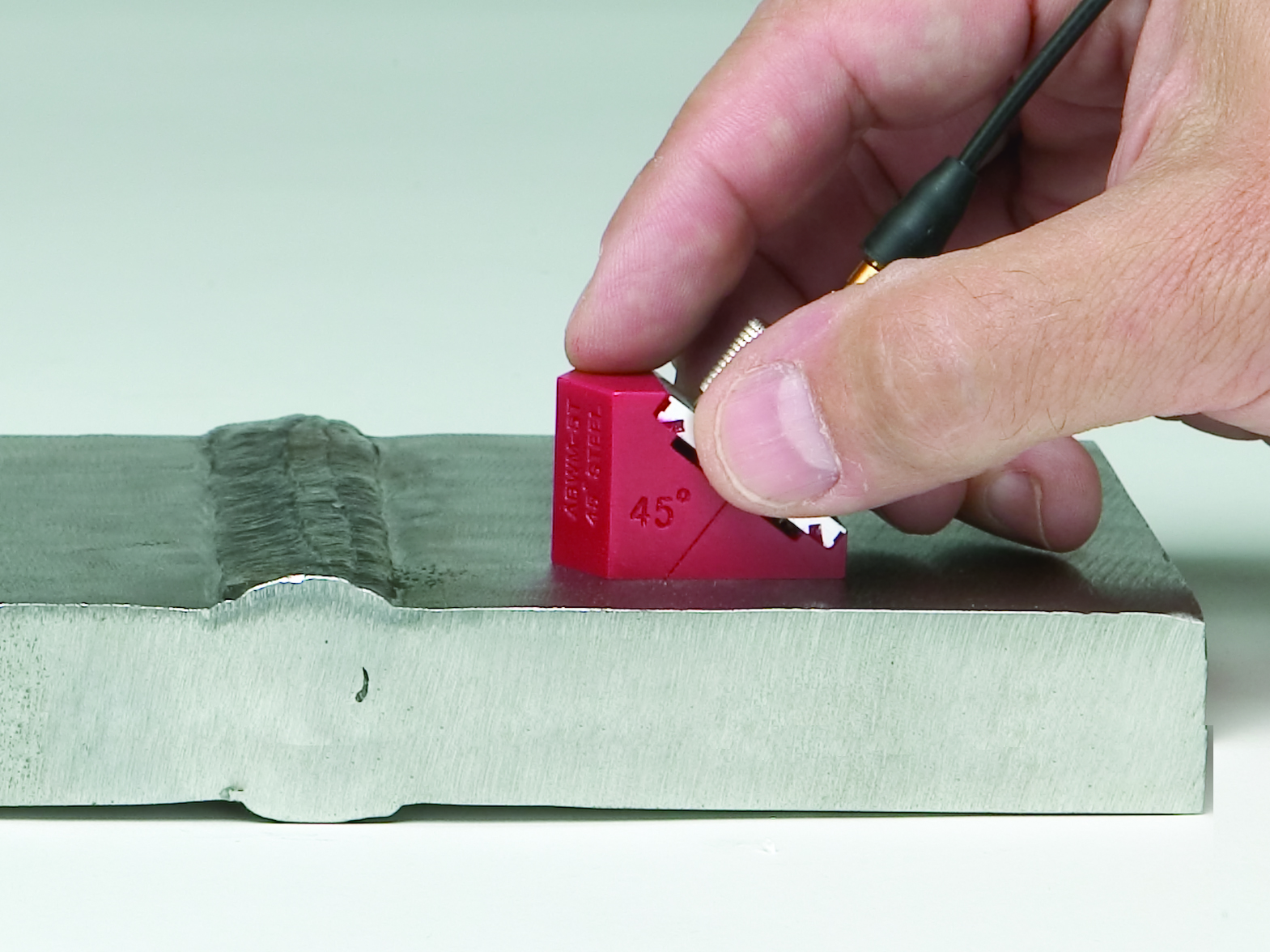

Для контроля сварных соединений специалисты компании marineSOLUTIONS также используют дефектоскоп EPOCH 650 с наклонным преобразователем AM4R-8X9-70 Olympus.

Тогда как техника контроля прямым лучом позволяет выявить ламинарные дефекты, она не настолько эффективна для контроля качества стандартных сварных соединений, где несплавления и непровары, как правило, ориентированы не параллельно поверхности. Геометрия сварного шва, ориентация дефектов и наличие верхушки сварного шва или наплавления требуют выполнения контроля боковой части шва с помощью луча, генерируемого под углом.

Контроль поперечной волной (или контроль наклонным лучом) — это метод ультразвукового контроля, преимущественно используемый для контроля сварных соединений. Контроль сварных соединений выполняется посредством направления поперечных волн на пластину под заданным углом и перемещением преобразователя для исследования всего сварного соединения.

В типичном случае контроля, ультразвуковой луч под определенным углом проходит сквозь материал объекта до противоположной стенки, а затем отражается (направляется вверх) под тем же углом. При возвратно-поступательном перемещении датчика луч ультразвука проходит по всей высоте сварных соединений. Это сканирующее движение гарантирует контроль всего объема сварного шва и помогает выявить несплошности не только на линиях сплавления, но и внутри самого сварного шва.

Наклонный преобразователь — это одноэлементный преобразователь, использующий призму для генерации продольных или поперечных звуковых волн под выбранным углом. Здесь показана призма с уклонов в 45°.

Ультразвуковой контроль позволяет выявить следующие дефекты в сварных соединениях:

- Трещины в зоне сварного соединения

- Несплошности и неполное проплавление сварных соединений

- Несплавление сварных соединений

- Пористость в сварных соединениях

- Шлаковые включения в сварных соединениях

- Зоны с искажениями

- Расслоение металла сварного соединения

Сотрудничество с Olympus как поставщиком оборудования для неразрушающего контроля

Когда компания marineSOLUTIONS решила приобрести инструмент для ультразвукового контроля, она связалась с несколькими производителями оборудования для неразрушающего контроля. Olympus выделялась на фоне конкурентов своей репутацией поставщика высококачественного оборудования и компании, в которой работает квалифицированный персонал.

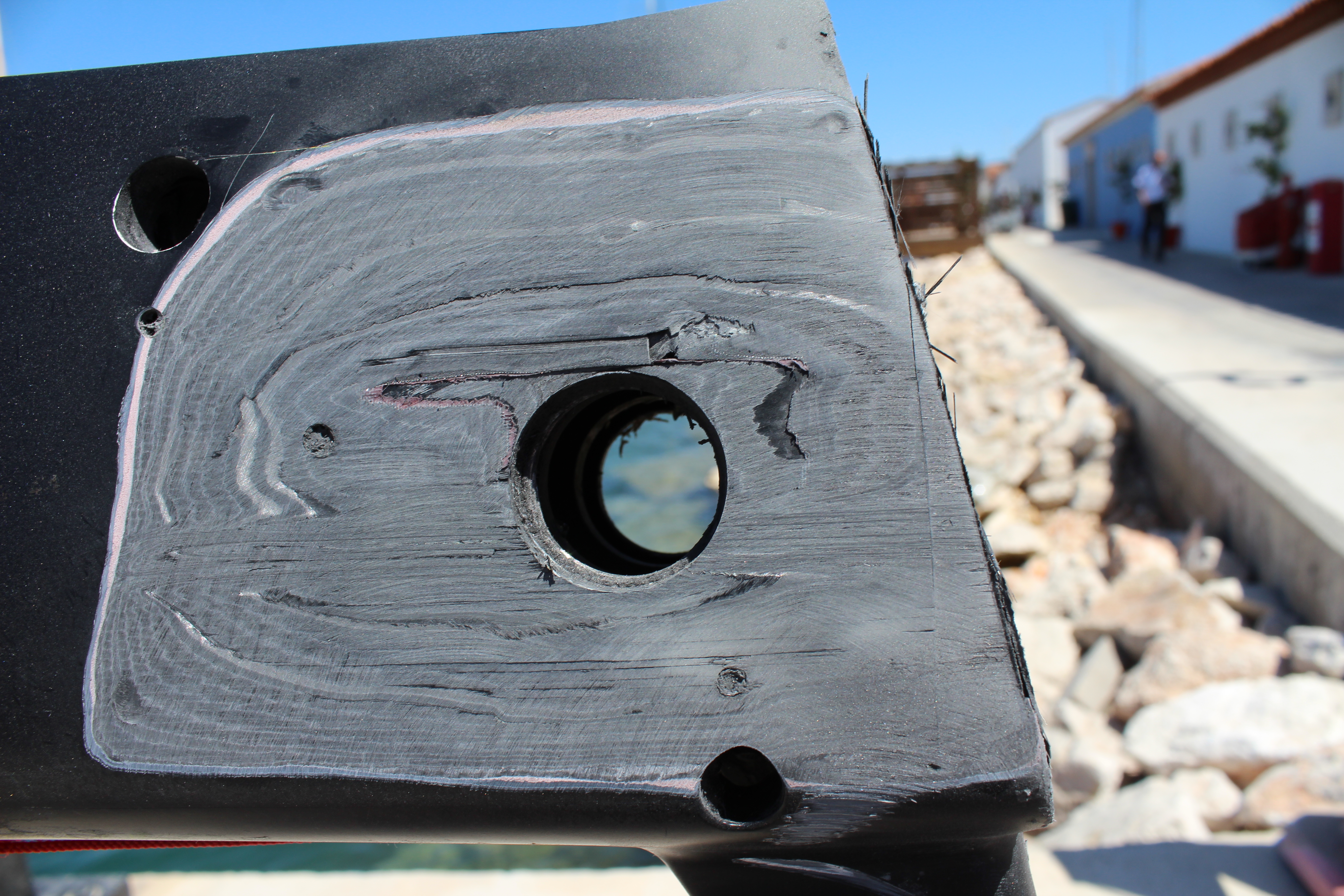

Чем упомянул недавнюю процедуру контроля, когда он обнаружил расслоение на мачте из углеродного композита с помощью дефектоскопа EPOCH 650. Чем сообщил об этом дефекте заказчику и, опираясь на внушительную репутацию компаний marineSOLUTIONS и Olympus, тот решил провести разрушающий контроль этой части яхты. В результате разрушающего контроля мачтового дерева из углеродного материала мачта не подлежит восстановлению и становится непригодна для эксплуатации.

«Хотя заказчик добровольно принял такое решение, было немного печально наблюдать, как дорогостоящую углеродную мачту отправляют на разрушающий контроль на основании представленных нами данных. Но мы абсолютно уверены в своем экспертном заключении, как в надежности оборудования Olympus», — говорит Чем.

Дефект был обнаружен точно в том месте, которое обозначили эксперты, а последующий контроль привел к выявлению производственного брака. На основании результатов контроля полная замена мачты была выполнена за счет производителя (это обошлось в $250 000).

|  |  |

Мачта разобрана и зачищена для обнаружения дефекта. Изначально дефект был обнаружен с помощью дефектоскопа EPOCH 650. |

Компания marineSOLUTIONS продолжает закупать продукты Olympus. «Мы еще ни разу не разочаровались в качестве технической поддержки и надежности оборудования», — говорит Чем.

И добавляет: «Оборудование Olympus для ультразвукового контроля обеспечивает получение однозначных и надежных результатов. Olympus — отлично зарекомендовавший себя и широко признанный бренд в сфере ультразвукового неразрушающего контроля. Наши заказчики по всему миру не раз успешно использовали предоставленные нами результаты УЗК во время судебных разбирательств».

См. также

Контроль композитных материалов

Обнаружение ламинарных трещин в стеклопластике методом ультразвуковой дефектоскопии

Ультразвуковой контроль — Краткий обзор

Связаться с нами