Плакированные металлы применяются в самых разных отраслях промышленности (добыча нефти и газа, энергетика, химическая отрасль и даже морское судостроение). Плакированные металлы в основном используются для повышения рентабельности металлических конструкций при сохранении или повышении безопасности и долговечности.

Плакированные металлы

В конструкциях могут использоваться послойно два или более металлов, дополненяя друг друга. Например, один слой металла может обеспечивать коррозионную стойкость, а другой поддерживает нужную конструкционную прочность. Такая комбинация металлов широко используется на морских нефтедобывающих платформах. Здесь, можно использовать тонкие слои сплава Inconel® или супер-двухфазные сплавы в комбинации с углеродистой сталью или нержавеющими сталями. В других случаях, использование нержавеющей стали в конструкциях из углеродистой стали является компромиссом между повышением коррозионной стойкости и сохранением разумных расходов.

Возможные комбинации металлов включают: титан/углеродистая сталь, титан/нержавеющая сталь, алюминиевая бронза/углеродистая сталь, нержавеющая сталь/углеродистая сталь, никелевые сплавы/углеродистая сталь, дуплексная или супердуплексная сталь/углеродистая сталь, алюминий/углеродистая сталь и т. д. Типы конструкций, в которых используется плакирование, включают: трубные решетки, корпусы реакторов, теплообменники, конденсаторы и др.

Технология сварки

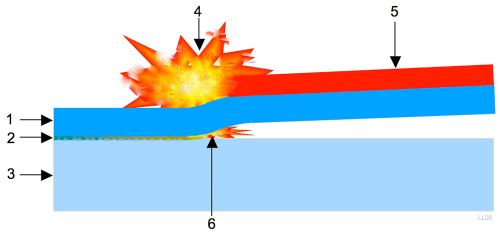

Одним из методов, используемых для соединения двух металлов, является «сварка взрывом» (также называемый «взрывная сварка» или «плакирование взрывом»). Сварка взрывом – это метод сварки, использующий энергию ударной волны для соединения двух разнородных металлов. Для сварки используют два металлических листа или пластины. Один лист обычно изготовлен из «обычного» металла, например, углеродистой стали, а другой – из «высококачественного» металла, например, супердуплексной стали. Металлические листы хорошо очищают, удаляют загрязнения и оксидную пленку; затем листы накладывают друг на друга и выравнивают, используя пластиковые прокладки. Поверх второго верхнего листа помещают взрывчатое вещество и детонатор. При взрыве, между двумя металлическими листами возникает сильная ударная волна, которая выталкивает любой оксидный слой и позволяет металлам прочно соединиться друг с другом (Рис. 1).

Сварку можно проводить как на открытом воздухе, так и в вакуумной установке.

Контроль качества

Процесс сварки взрывом напрямую влияет на качество и однородность металлического соединения. Производственные дефекты могут включать микротрещины и отслоения.

Несмотря на то, что разрушающие методы контроля часто используются для обнаружения микротрещин, несплавления и расслоения отлично выявляются с помощью неразрушающего ультразвукового контроля. Ультразвуковой контроль с использованием преобразователя с фазированной решеткой (64 или 128 элементов) отличается высокой эффективностью, особенно если ФР-ПЭП установлен на моторизованном сканере.

|

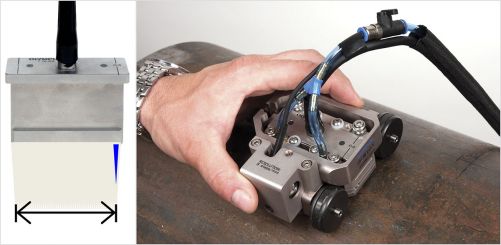

| Рис. 2 Моторизованный сканер MapROVER™ Olympus. |

Использование ФР-преобразователя для контроля плакированных листов

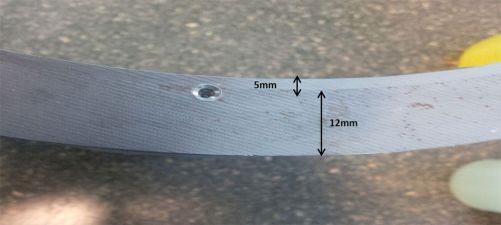

В данном примере, дефектоскоп на фазированных решетках OmniScan® использовался с 64-элементным ФР-преобразователем (7,5 МГц) и моторизованным сканером. Чувствительность обнаружения прибора в данном приложении должна была быть достаточной для выявления зон отслоений 5 мм. Акустический контакт между преобразователем и металлом обеспечивался с помощью водяного столба, без использования призмы (решение HydroFORM®). Затем сборка была установлена в держатель и интегрирована в сканер.

|

| Рис. 3 Преобразователь HydroFORM с изображением ультразвуковых лучей (a), водяного

резервуара и держателя (b). |

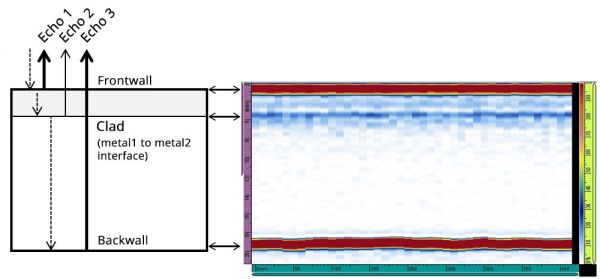

Преимущества использования водного пути: превосходный акустический контакт при высокоскоростном сканировании и отличное приповерхностное разрешение (примерно 1,5 мм). Поскольку в данном примере толщина плакирующего слоя – всего 5 мм, приповерхностное разрешение было чрезвычайно важно. На Рис. 4 (ниже) изображена схема распространения звука в плакированной части, а также эхо-сигналы от границ раздела вода-металл, металл-металл и металл-воздух, просматриваемые на секторном скане под углом 0 град.

|

| Рис. 4 Распространение звука (слева) и эхо-сигналы от раздела сред на секторном скане под углом 0 град. (справа). Размер скана изменен по сравнению с оригиналом. |

|

| Рис. 5 Пример плакированного металла. |

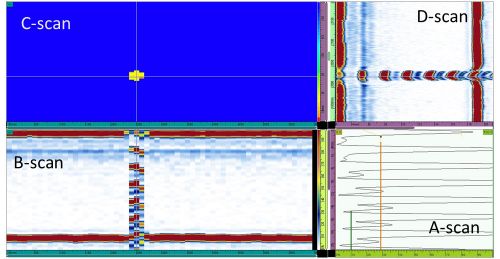

В процессе сканирования используется моторизованный сканер с растровым рычагом длиной 600 мм, прочно крепящимся к металлу с помощью четырех магнитных колес. Если требуется более низкое разрешение, например 5 мм, скорость сбора данных может достигать 1016 мм/с. Со сканером MapROVER, преобразователь может перемещаться вдоль растрового рычага со скоростью 900 мм/с и при этом четко выявлять несплавления шириной 5 мм. Различные режимы визуализации, доступные в дефектоскопе OmniScan, упрощают идентификацию дефектов. Если кодированный С-скан толщины позволяет четко позиционировать дефекты в объекте контроля, то B- и D-сканы помогают оператору определить природу дефекта (например, расслоение на границе двух металлов или внутри одного из слоев). Например, на Рис. 6, дефект четко виден на границе раздела между двумя металлами. Пользователи могут даже настроить систему для запуска сигнализации при обнаружении дефекта во время сканирования. В данном примере, сканирование зоны 600 × 4000 мм заняло менее 1 минуты.

По завершении сканирования, отчет о результатах может быть легко выполнен непосредственно на приборе или на ПК с программным обеспечением OmniPC ™.

|

| Рис. 6. Данные, полученные дефектоскопом OmniScan при сканировании плакированной

пластины. Обратите внимание на отражатель на границе раздела металл-металл. |

Заключение

Методы сварки взрывом становятся все более популярными в нефтяной и газовой отраслях промышленности. Производственный процесс требует быстрого и надежного метода для контроля качества сварных соединений между двумя металлами. Ультразвуковой контроль с применением фазированной решетки - идеальное решение ввиду скорости сканирования и качества данных. Фазированные решетки в комбинации с моторизованным сканером обеспечивают еще большую скорость сканирования. В представленном выше примере, ключевые преимущества включают:

- Скорость: зона 600 × 4000 мм была просканирована менее чем за 1 минуту

- Полный охват при заданном разрешении (обусловлен минимально допустимым размером дефекта)

- Повышенная вероятность обнаружения дефектов, благодаря интуитивно-понятным изображениям

- Данные в цифровом формате

- Быстрое создание отчетов

OmniScan и HydroFORM являются зарегистрированными товарными знаками, а OmniPC и MapROVER – товарными знаками Olympus Corporation.

Inconel является зарегистрированным товарным знаком Special Metals Corporation.

.jpg?rev=CB3C)