Область применения

От качества сцепления в многослойных композитных материалах зависит целостность конструкций (самолетов) на протяжении всего срока эксплуатации. Исходя из этого, были разработаны методы НК для оценки качества клеевых соединений во время технического обслуживания. В данной инструкции рассматривается несколько методов, разработанных для повышения точности контроля.

Предпосылка

Композиционные материалы получили широкое применение в самолетостроении. Крупные самолетостроительные компании, такие как Boeing и Airbus, все чаще применяют композиты в конструкциях гражданских коммерческих самолетов. Например, фюзеляж самолета Boeing 787 полностью выполнен из композиционных материалов; а в самолетах Airbus A380 и A350 композиты составляют значительную часть конструкции. Производители самолетов бизнес-класса и региональных лайнеров также расширили использование композитных материалов. То же самое наблюдается в конструкциях военных самолетов (например, истребители F22 и военно-транспортные самолеты A400).

Элементы конструкции самолета подвержены воздействию больших нагрузок, а также ударам молнии, – поэтому надежные и эффективные методы неразрушающего контроля (НК) необходимы для выявления возможных повреждений и оценки технического состояния ЛА. Методы и приборы должны быть просты в освоении и использовании для операторов НК по всему миру для обеспечения стабильности полученных в ходе проверки результатов.

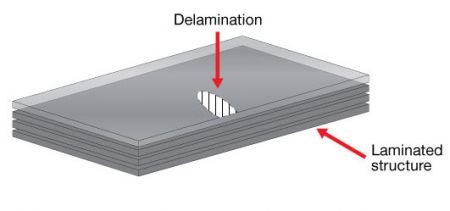

Ударные воздействия на элементы конструкции ЛА приводят к повреждению компонентов, выполненных из композиционных материалов. Тип повреждения будет зависеть от особенностей, состава и плотности структуры из КМ. В композитных многослойных структурах, дефекты, возникающие вследствие ударного воздействия – это, чаще всего, расслоения между разными слоями фюзеляжа и обшивкой крыла. Ударные нагрузки могут также вызвать отслоения между обшивкой и элементом жесткости. Дефекты клеевых соединений существенно влияют на целостность конструкции. Фюзеляжи самолетов B787 и A350 почти полностью выполнены из многослойных композитов.

Рис. 1: Расслоение многослойной структуры

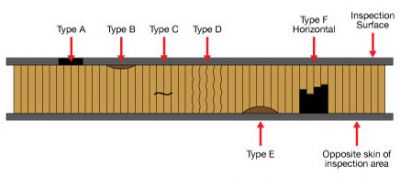

Композитные сэндвич-структуры, представляющие собой трехслойные конструкции из двух слоев композиционного материала и заполнителя (NOMEX и т.п.) между ними, могут иметь различные типы повреждений. Можно выявить следующие дефекты, вызываемые ударным воздействием:

Тип A - расслоение между слоями наружной обшивки из ПАУВ (пластика, армированного углеродным волокном), параллельно поверхности

Тип B - отслоение наружной обшивки от сотового заполнителя

Тип C - трещина в сотовом заполнителе, параллельно контролируемой поверхности

Тип D - деформация заполнителя (смятие) в параллельных зонах

Тип E - отслоение внутренней обшивки от сотового заполнителя

Тип F - проникновение жидкости в сотовый заполнитель

Рис. 2: Возможные повреждения в композитной сэндвич-структуре

Решения и оборудование

Многорежимный акустический контроль клеевых соединений

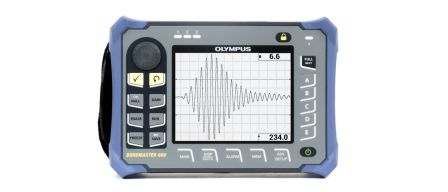

Дефектоскоп Bondmaster 600 производства Olympus представляет собой многорежимный ультразвуковой прибор для контроля качества клеевых соединений в многослойных конструкциях из КМ. Прибор работает в разных режимах, включая раздельно-совмещенный (Р-С), резонансный и режим MIA (анализ механического импеданса — АМИ). Данный дефектоскоп уже давно используется для технического осмотра самолетов, но в последние годы были разработаны новые методы контроля.

Рис. 3:BondMaster 600 производства Olympus

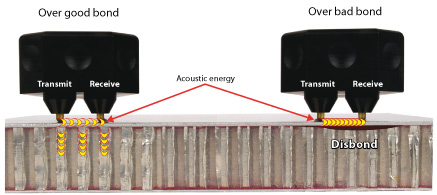

Раздельно-совмещенный режим используется для контроля сотовых конструкций композитов. Передатчик посылает акустическую энергию в объект, а приемник принимает сигнал. В случае контроля зоны с качественным клеевым соединением, часть акустической энергии затухается компонентами структуры. Если преобразователь расположен на участке с нарушением клеевого соединения, количество энергии, вернувшейся к приемнику больше, поэтому амплитуда сигнала меняется.

Рис. 4: Контроль клеевого соединения в раздельно-совмещенном режиме

Данная методика была разработана недавно для более точного выявления отслоения (площадью 25 x 25 мм.), расположенного на противоположной стороне, под сотовым заполнителем (толщиной 40 мм), аналогично дефекту типа E. Новый дифференциальный преобразователь высокого напряжения специально разработан для сложного и трудоемкого контроля самолетов Airbus. Этот блестящий результат разработок теперь представлен в сервисном бюллетене Airbus.

Традиционный ультразвуковой контроль

Ультразвуковая дефектоскопия является самым широко используемым методом контроля конструкций из КМ. В настоящее время на рынке представлен широкий ассортимент ультразвуковых приборов. Как правило, ультразвуковая волна очень хорошо распространяется в композитных многослойных структурах, что ускоряет выявление аномалий. К сожалению, в сэндвичевых конструкциях ультразвуковые сигналы сильно ослабляются по причине неоднородности и малой плотности основной структуры. Соответственно, для контроля такого рода конструкций требуются ультразвуковые дефектоскопы со специальным функциями.

В производственных условиях, контроль больших сэндвич-панелей выполняется в теневом режиме: ультразвуковой луч с относительно высокой амплитудой проходит через весь объект, а приемный преобразователь, расположенный на противоположной стороне, измеряет затухание сигнала. Результаты обычно отображаются в виде C-скан развертки. Данный метод является надежным и широко используется в отрасли. К сожалению, для технического обслуживания данный метод не подходит, поскольку он эффективен только при двустороннем доступе.

Тем не менее, ультразвуковой контроль позволяет выявлять отслоения внутреннего и наружного слоя обшивки, наличие жидкости и смятие заполнителя. Необходимые для этого низкочастотные преобразователи и функцию трассировки донного эхо-сигнала следует использовать обдуманно. В случае расслоения в наружной обшивке или отслоения наружного слоя обшивки от заполнителя наблюдается полное затухание донного эхо-сигнала.

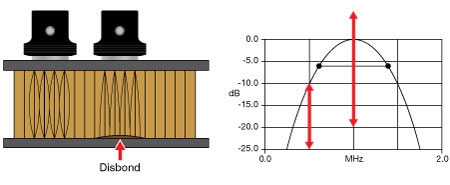

Недавно была разработана новая методика для обнаружения отслоения внутреннего слоя обшивки от заполнителя. Эта методика использует преимущества широкополосного преобразователя (1 МГц), который под воздействием мощного прямоугольного импульса создает резонанс в зоне под преобразователем. Фильтр приемника прибора настроен на толщину объекта и для работы на соответствующей полуволне. Наличие отслоения уменьшает жесткость структуры, что изменяет резонанс на продолжительную длинную волну, а резонансная частота уменьшается. По причине этого феномена, отслоение (25 x 25 мм) на внутренней структуре вызывает затухание донного эхо-сигнала на 6-12 дБ.

Рис. 5: Ультразвуковой резонансный метод

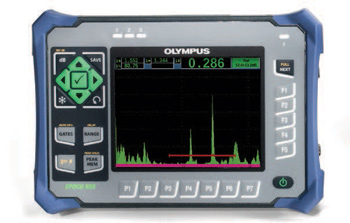

Ультразвуковой дефектоскоп EPOCH 650, характеризующийся импульсами высокого напряжения, качеством прямоугольных импульсов и выбираемыми узкополосными фильтрами – идеальный инструмент для данного метода контроля.

Рис. 6: Olympus EPOCH 650

Ультразвуковой контроль с применением фазированных решеток

Сравнительно новая технология ультразвуковых фазированных решеток также претерпела значительные изменения и совершенствования. На рынке теперь доступен широкий ассортимент портативных и простых в использовании приборов. В руководствах по техническому обслуживанию авиастроительных компаний уже ссылаются на OmniScan PA, используемого в самых разных приложениях, включая выявление ударных повреждений в композитных многослойных структурах.

Для контроля таких структур применяется линейное сканирование. Прибор выполняет линейное сканирование под углом 0°, охватывая широкую зону за один проход. В комбинации с портативным сканером (например Glider) система отображает результаты в виде C-скан развертки, что дает интуитивную карту инспектированных зон. Использование сканера и С-скана повышает надежность и скорость контроля.

Рис. 7: Использование OmniScan PA и сканера GLIDER для контроля КМ

Портативный ручной прибор для инспекторской проверки на перроне

Было вложено немало усилий в создание новых методов и оборудования для НК, но по мере увеличения доли композитов в конструкции самолетов все большую важность приобретает задача быстрого осмотра самолета на наличие ударных повреждений во время промежуточной стоянки в аэропорту. Поскольку специалисты НК присутствуют не во всех аэропортах мира, были разработаны приборы для использования непрофессионалами.

Специально созданный для проверки нового самолета Boeing 787 и других конструкций из КМ, 35RDC – простой в использовании ультразвуковой прибор для проведения контроля по принципу Да/Нет. Прибор предназначен для использования линейным техперсоналом, не обладающим специальными знаниями в области НК, с целью выявления подповерхностных повреждений, вызванных ударным воздействием на конструкции из ламинированных композитов (не сотовые конструкции). Данное решение разработано и запатентовано Boeing, и основывается на уже известной технологии импульс-эхо. 35RDC теперь упоминается в руководстве по ремонту конструкции B787.

Рис. 8: Olympus 35RDC (Ramp Damage Checker – Инструмент первичной диагностики)