Чтобы спроектировать более прочные конструкции и избежать выхода из строя существующих, инженеры должны четко понимать взаимосвязь между приложением нагрузки и усталостной деградацией. В данном рассматриваемом случае, инженеры EWI протестировали метод полноматричного захвата (FMC) и метод общей фокусировки (TFM); результаты показали, что данный тип визуализации позволяет глубже понять процесс роста усталостных трещин.

Циклическое нагружение — это когда элементы конструкций многократно подвергаются воздействию механических сил, деформации, растяжению и напряжению. Мосты, краны, лонжероны (стыковые узлы крыльев самолета) и энергетические турбины являются яркими примерами циклически нагруженных элементов конструкций. В EWI проводят регулярные лабораторные испытания на образцах, изготовленных из материалов, используемых в создании таких конструкций, с целью изучения воздействия циклической нагрузки с течением времени. Результаты расчета усталостного роста трещины могут быть использованы для оценки и продления остаточного ресурса конструкции.

В данном конкретном случае, предметом исследования были не образцы, а инструменты, использованные для оценки роста трещин. Специалисты неразрушающего контроля EWI внимательно следят за последними достижениями в области НК, и уверены, что в их распоряжении — самые современные и эффективные инструменты оценки. TFM — метод визуализации в области ультразвукового контроля с фазированной решеткой (УЗК ФР). Инженеры EWI протестировали метод TFM на смоделированной усталостной трещине, и сравнили результаты с данными, полученными в ходе традиционного УЗК ФР.

EWI

EWI (Институт сварки Эдисона) является поставщиком инновационных технологий и услуг. Штаб квартира EWI находится в г. Колумбус (шт. Огайо, США). Группа неразрушающего контроля (НК) постоянно обновляет свои технологические возможности, интегрируя новейшие методы для разработки процедур контроля и оценки материалов в соответствии с высочайшими стандартами качества.

Проверка эффективности метода общей фокусировки (TFM) для визуализации трещин

В стандартных лабораторных испытаниях на усталость инженеры через определенные промежутки времени измеряют распространение трещины в образце, для определения скорости ее роста. Анализ роста усталостной трещины является сложной задачей. На рост усталостных трещин влияют многие факторы: структура материала, геометрия образца, особенности окружающей среды (коррозия и т.д.); поэтому чем полнее данные, тем точнее будут результаты анализа. Целью данного исследования было определить, можно ли с помощью TFM получить информацию, которая позволит углубить анализ.

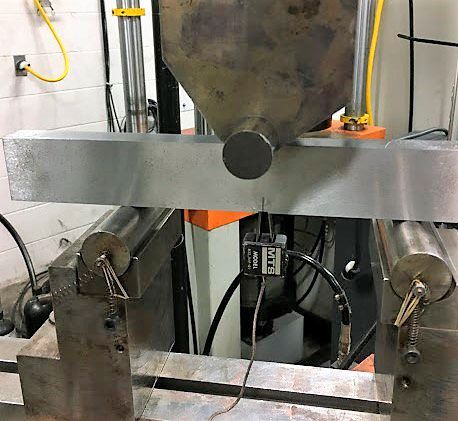

Обычно, для оценки распространения усталостных трещин, используется экстензометр. Экстензометр вставляется в устье трещины, и измеряет деформацию образца во время приложения нагрузки. В этом эксперименте EWI использовала экстензометр для сравнения полученных данных с методами TFM и УЗК ФР. Оборудование для усталостных испытаний указано ниже, а первоначальная установка — на Рис. 1.

Установка для испытаний образцов на усталость

Необходимые материалы и оборудование

- Дефектоскоп OmniScan™ X3

- Линейный ФР-преобразователь Olympus 7.5L60 PWZ1 7,5 МГц

- Призма Rexolite SPWZ1 N55S

- Сервогидравлическая машина для усталостных испытаний 50 кип

- Контроллер FlexTest GT 35C 1815

- Экстензометр MTS 5 мм, Модель 632.02F-21

- Образец для определения вязкости разрушения (ASTM E1820), изгиб при одностороннем

надрезе (SENB)

Размеры образца:

- Длина 300 мм

- Ширина 40 мм

- Высота 45,9 мм

Начальный надрез на образце методом электроэрозионной обработки (EDM)

- Глубина 11,2 мм

- Ширина 1 мм

Моделирование роста усталостных трещин при циклическом нагружении

Чтобы инициировать усталостное разрушение, к образцу SENB прикладывалась циклическая нагрузка; при этом нагрузка концентрировалась на центральном ролике над начальным надрезом. Нагрузка применялась в диапазоне от 5 до 10 Гц, в зависимости от силы, рассчитанной для создания желаемого роста усталостной трещины без нежелательной деформации.

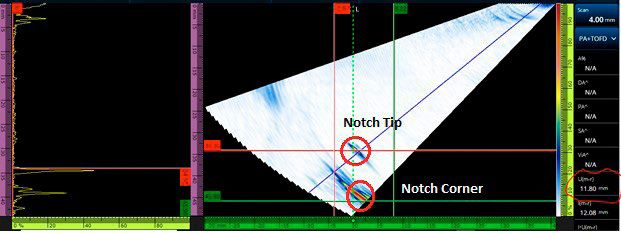

В процессе циклического нагружения, измерения роста усталостных трещин проводились с интервалом 20–30 минут с использованием экстензометра и дефектоскопа OmniScan™ X3, а также преобразователя и призмы (Рис. 2). Перед началом циклов нагружения были получены изображения нанесенного надреза для дальнейшего сравнения (Рис. 4 и Рис. 5).

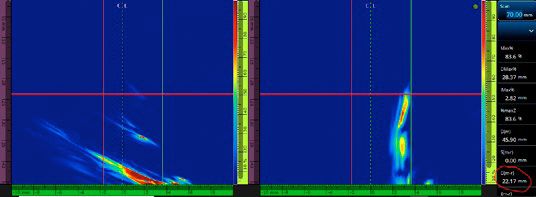

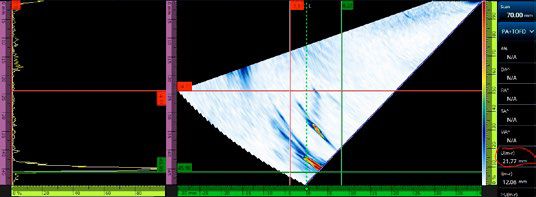

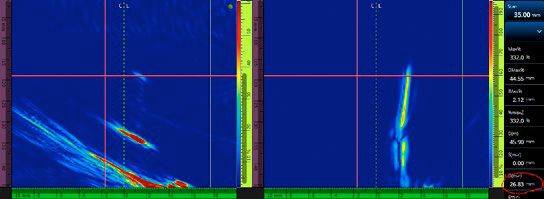

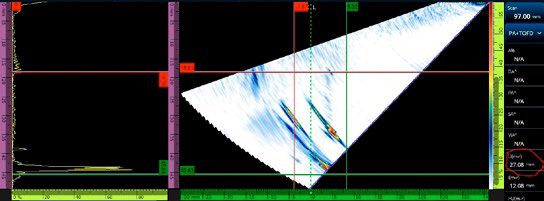

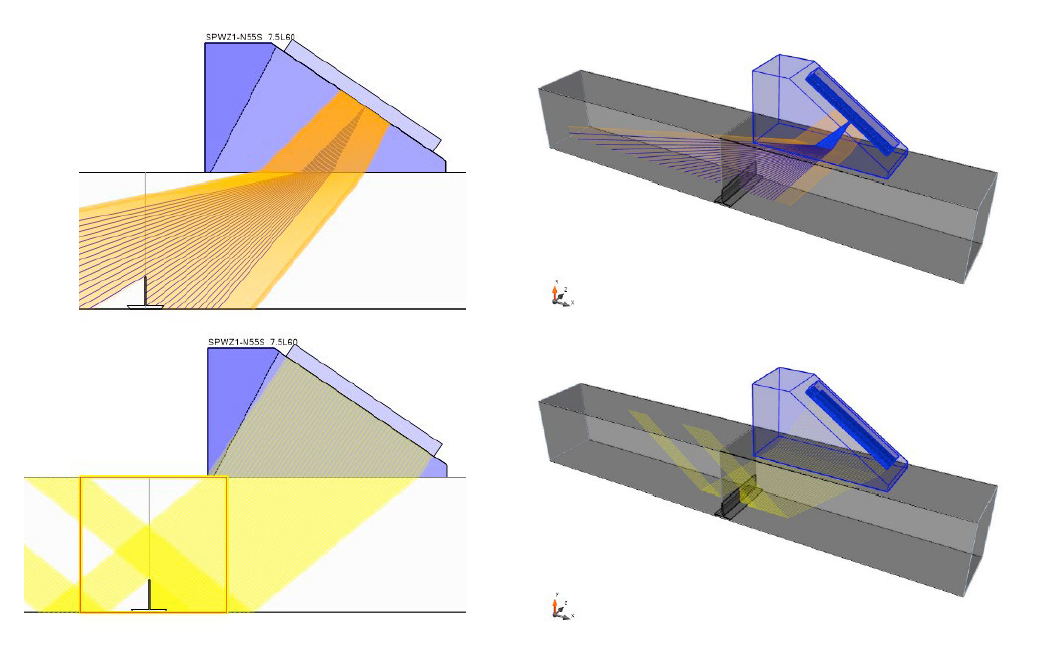

Для оценки и сравнения эффективности метода ультразвукового контроля использовались следующие подходы к сбору данных (Рис. 3):

- Секторное сканирование ФР (S-скан)

- Метод полноматричного захвата (FMC) и метод общей фокусировки (TFM) в режимах TT и TT-T

Рис. 3 — Секторное сканирование ФР (вверху слева и справа) и FMC/TFM (внизу слева и справа)

Инженеры-испытатели убедились, что чувствительность дефектоскопа OmniScan™ X3 в эхо-импульсном режиме достаточно высокая для обнаружения слабых дифракционных сигналов от усталостной трещины.

Табл. 1: Измерения длины трещины (мм), проводимые через определенный интервал времени, при циклическом нагружении

| Интервал | Кол-во циклов | Длина трещ. – Экстензометр | Длина трещ. – TFM | Длина трещ. – УЗК ФР |

|---|---|---|---|---|

| 1 | 44914 | 11,88 | @12.38 | 12,61 |

| 2 | 66953 | 14,05 | 16,94 | 17,03 |

| 3 | 109833 | 20,25 | 22,17 | 21,77 |

| 4 | 129476 | 23,12 | 25,02 | 24,09 |

| 5 | 150378 | 26,22 | 26,83 | 27,08 |

Результаты измерения длины трещины, полученные на каждом интервале для всех методов, см. в Табл. 1. Изображения были получены во всех интервалах, но здесь представлены только изображения ФР и TFM для 3-го и 5-го интервалов (Рис. 6–9).

Рис. 4 — Изображения в режиме TT (слева) и режиме TT-T (справа) для цикла 0

Рис. 5 — Изображение S-скан ФР для цикла 0

Рис. 6 — Изображения в режиме TT (слева) и режиме TT-T (справа) для цикла 109833

Рис. 7 — Изображение S-скан ФР для цикла 109833

Рис. 8 — Изображения в режиме TT (слева) и режиме TT-T (справа) для цикла 150378

Рис. 9 — Изображение S-скан ФР для цикла 150378

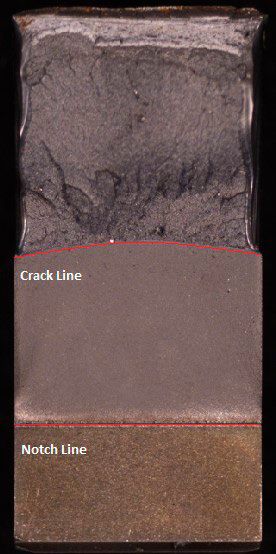

После завершения циклов нагружения образец был разрезан для ручного измерения трещины (Рис. 10). Для достижения большей точности было проведено несколько измерений, а затем результаты были усреднены. Сравнение итоговых измерений образовавшейся усталостной трещины см. в Табл. 2.

Рис. 10 — Поперечное сечение надреза и трещины в образце

Табл. 2 — Сравнение методов TFM, ФР и экстензометра с ручным визуальным измерением усталостной трещины (мм)

| Длина трещ. – Ручн. измер. | Длина трещ. – Экстензометр | Длина трещ. – TFM | Длина трещ. – УЗК ФР |

|---|---|---|---|

| 26,89 | 26,22 | 26,83 | 27,08 |

| % разница от ручн. измер. | −2.5 | −0.2 | +0.7 |

Выводы о преимуществах TFM

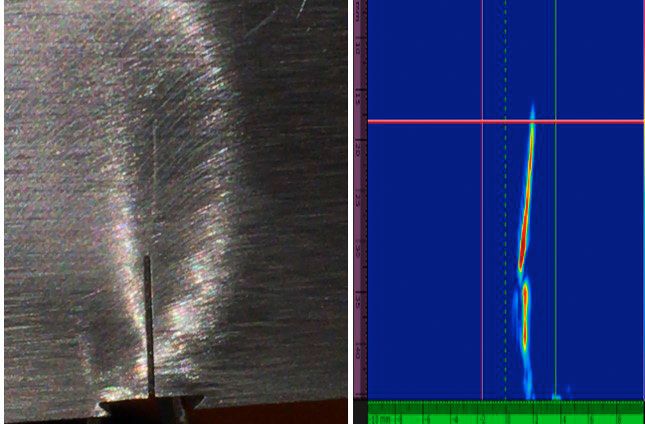

Что касается точности, инженеры EWI отметили, что метод TFM наиболее близко приблизился к значениям, полученным вручную (Табл. 2). Результаты TFM оказались более точными, чем при использовании УЗК ФР и экстензометра (Volf 2020). Данные эксперимента показали, что метод TFM является хорошей альтернативой экстензометру для определения скорости роста усталостных трещин. Однако, реальное конкурентное преимущество TFM — это неразрушающий способ выявления трещины и получения ценной информации о ее природе и ориентации (угол, степень разветвления и т.д.). Легко интерпретируемое визуальное представление трещины с помощью TFM позволяет существенно упростить анализ данных (Рис. 11).

Рис. 11 — Фотография трещины, идущей вверх от надреза (слева); TFM-изображение надреза и трещины (справа)

Инженеры EWI предлагают провести дальнейшие испытания TFM на угловых, разветвленных и скрытых трещинах. Дополнительные эксперименты необходимы для того, чтобы подтвердить предполагаемый потенциал данного метода в рамках обнаружения, определения размеров и характеристик усталостных трещин. Это позволит повысить точность оценки срока службы циклически нагруженных конструкций.

Справочный материал

Volf, Oleg. EWI Technical Insights. «Crack Growth Monitoring with Phased-Array Total Focusing Method (TFM).» July 2020