Introdução

A demanda mundial de ferro e aço está em constante crescimento, ao mesmo tempo que os preços das matérias-primas, energia e transporte continuam a aumentar. As usinas tradicionais necessitam grandes orçamentos de capital e incorrem em elevados custos energéticos. Os fornos de coque e usinas de sinterização em uma usina siderúrgica integrada não só são muito dispendiosos, como têm um impacto ambiental negativo, devido a suas elevadas emissões de dióxido de carbono.

O ferro reduzido direto (Direct Reduced Iron [DRI]) é um método de purificação de minérios de ferro a baixas temperaturas, com baixas necessidades energéticas e usinas de menor escala. O processo de DRI utiliza gás natural para reduzir o minério de ferro para produzir um produto de “ferro-esponja” com concentrações de ferro (90–94%) semelhante ao de ferro gusa. Este ferro-esponja é uma matéria-prima excelente para as fornaças elétricas utilizadas em mini mills. As usinas de DRI estão despertando grande interesse como um processo economicamente e ambientalmente viável para fornecer uma fonte de suprimento estável de ferro puro, especialmente com a disponibilidade de gás de xisto de baixo custo.

Por que a identificação de fases com XRD é importante?

Conhecer a composição mineralógica da matéria-prima do minério de ferro para DRI é fundamental para controlar os custos e otimizar as operações do processo. Identificar a composição mineral das matérias-primas recebidas é vantajoso para os processos de DRI por vários motivos:

- O custo das matérias-primas depende do grau do minério. A triagem do minério recebido pode ajudar a constatar se a matéria-prima do minério é de baixo ou alto grau.

- Conhecer a mineralogia do minério ajuda os operadores a constatar as condições ótimas de processamento, como temperatura e mistura química, para alcançar o melhor rendimento e controlar os custos de produção.

- Controlar a seleção do grau para fornecer mineralogia consistente permite aos operadores estabilizar as condições da usina.

A determinação da mineralogia de DRI pode influenciar os custos das matérias-primas, os custos de processamento e o preço dos produtos acabados. A difração de raios X (XRD) permite identificar e quantificar os minerais críticos do minério de ferro, como hematita de alto grau e magnetita e goetita de baixo grau. Também consegue identificar as impurezas contidas, incluindo alumina, sílica, gibbsita, quartzo e caulinita, que dificultam as operações de processamento.

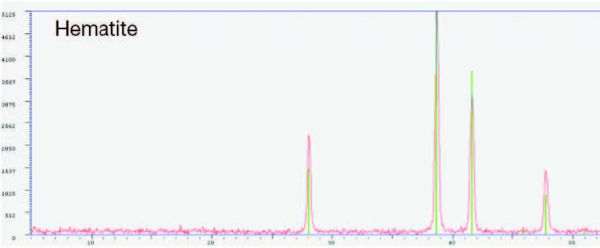

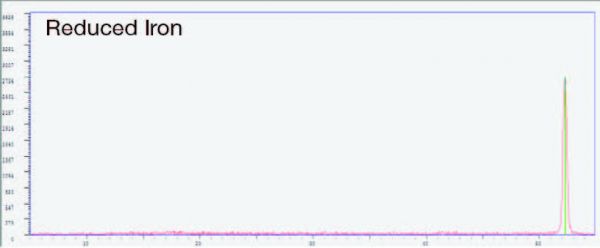

Os difratogramas seguintes das matérias-primas recebidas de uma operação de DRI mostram as fases preferenciais da hematita e magnetita, todos os picos observados são os previstos para estas duas fases minerais.

Monitorar o processo também é importante para assegurar que o minério tenha sido completamente reduzido da sua forma de óxido para ferro elementar. Uma reação incompleta resultará em perdas monetárias devido à redução do rendimento. Por outro lado, permitir que o processo se prolongue mais do que o necessário resultará em perdas financeiras devido à utilização de energia e combustível extra.

![A XRD identifica as diferentes fases presentes. O método da proporção de intensidade relativa (Relative Intensity Ratio [RIR]) é utilizado para quantificar resultados.](https://static1.olympus-ims.com/modules/imageresizer/d16/747/94636aa9d5/600x249p444x184.jpg)

A XRD identifica as diferentes fases presentes. O método da proporção de intensidade relativa (RIR) é utilizado para quantificar resultados.

A análise de difração de raios X é um método fiável para identificação da mineralogia de um minério e das fases do processo. Atualmente, as usinas de DRI utilizam métodos de processos químicos por via úmida que não são tão exatos na identificação das fases minerais. Também podem enviar amostras para um laboratório externo para análise de XRD, o que pode ser dispendioso e demorado. A Olympus fornece instrumentos de XRD portáteis que permitem que a análise seja feita no local. A fácil preparação da amostra e a análise rápida permite aos operadores testar várias amostras para monitorizar totalmente as suas matérias-primas e processar para tomar decisões imediatas no campo.

ConclusãoOs analisadores de difração de raios X da Olympus utilizam tecnologia patenteada desenvolvida para o programa NASA Mars Rover. Eles fornecem medições rápidas e no local de matérias-primas de DRI para garantia de qualidade e controle de processos.

Vantagens:

|  Analisador portátil por XRD TERRA |