Resumo

Este artigo descreve as vantagens do ensaio não destrutivo para análises de ligas in situ. A utilidade dos analisadores portáteis por XRF, também conhecidos como analisadores PMI ou de ligas por XRF, é descrita de forma prática e são aplicados diretamente à inspeção de identificação positiva de material (PMI). Além de uma visão básica sobre a tecnologia e sua utilização tradicional, os impressionantes avanços recentes são demonstrados e as consequências estão diretamente relacionadas com os testes PMI de ligas. Os avanços impressionantes no hardware e no software levam a um novo nível de velocidade, aumentam a variedade de materiais analisados e melhoram a precisão dos resultados das ligas realizados in situ. A saber: performance do detector 10 vezes melhor; sensibilidade à maioria dos elementos de 5 a 50 vezes melhor; novo recurso de análise de elementos leves (Mg, Al, Si, P e S); análises em altas temperaturas e em serviço; colimação de feixe para análise superior de solda entre outras inovações.

1 Introdução

Para fornecedores de componentes industriais ou para as operações nas instalações das fábricas, a inspeção PMI e a verificação de material são questões fundamentais. Seja a resistência à corrosão, a tolerância à temperatura ou as características mecânicas, as ligas são especificadas através de modelos. Uma mistura das ligas pode causar defeito no componente. Os custos com os defeitos causados nos componentes incluem o tempo de inatividade, de reparo e substituição, de material desperdiçado (vazamento), de riscos ambientais e de incêndios ou da contaminação do lote.

O analisador portátil por XRF é rápido, utiliza técnicas de ensaios não destrutivos (NDT) para medição da composição das ligas, confirma a classificação das ligas e realiza inspeções PMI. Seja na produção de componentes, na recepção das ligas, nas instalações de tubos, ou em outros itens extremamente importantes, ou, simplesmente, para a verificação da confirmação dos sistemas de processo em serviço, os analisadores portáteis por XRF fornecem confirmação de material rápida e definitiva. Os operadores dos analisadores PMI podem identificar rapidamente a mistura de materiais, melhorar o processo de controle de material e usufruir de um retorno rápido do investimento.

1.1 Fundamentos do analisador portátil por XRF

A maioria das composições de ligas estão dentro da variedade de elementos detectáveis pelos analisadores portáteis por XRF (Figura 1). As amostras das ligas, devido à homogeneidade e à predominância de elementos muito reativos, são ideais para análises por XRF.

Figura 1. Elementos detectáveis com XRF – de Mg a U

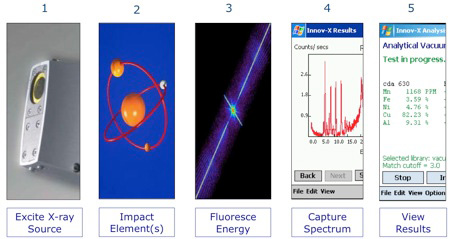

Existem três componentes básicos para aplicação da XRF (Figura 2):

- Uma fonte de raios X para excitação da amostra (ionização) — etapas 1, 2 e 3;

- Captura da emissão da assinatura do raio X (fótons) a partir da excitação do material de teste (ionizado) – etapa 4.

- O processamento desta assinatura espectral na amostra química e identificação de grau – etapa 5.

Figura 2. As etapas para análise por XRF

Como o XRF é uma medição de superfície próxima (cerca de 10 microns de profundidade para amostras de ligas), de superfícies pintadas, banhadas, corroídas ou escareadas, pode ser necessário a preparação ou trituração da amostra. Atualmente, somente elementos mais pesados que o sódio (Na) podem ser testados com XRF portátil. Não é possível realizar nenhuma medição direta de carbono, berílio ou lítio.

Porém, mesmo com estas limitações, o XRF fornece resultados rápidos (dois segundos para a maioria das ligas) para testes não destrutivos realizados in situ. A robusta estrutura industrial foi projetada para aplicações internas, externas e em alta temperatura. Embora não possua 100% de qualificação metalúrgica, os analisadores portáteis PMI podem medir normalmente mais de 99,5% das ligas industriais. Para verificar o grau, só é preciso distingui-lo de outros graus semelhantes. Normalmente, isto é bastante fácil de se fazer. Os graus que possuem 99% de correspondência, tais como SS-303, SS-304, SS-321 e SS-347, ou o cromo 9 e cromo 9 + V, são classificados com facilidade através das diferenças específicas de graus visíveis pelo XRF portátil. Essas diferenças podem ser menores que 0,05%.

Ao contrário das análises laboratoriais, onde os usuários pagam as despesas de envio (e o tempo gasto para enviar a amostra) de todos os testes, com o analisador portátil por XRF, quase todo o capital inicial é utilizado na aquisição do aparelho. Uma vez adquirido o analisador PMI por XRF, cada análise demora apenas dois segundos; é só apontar para amostra e apertar o disparador. Como o custo adicional por análise é ínfimo, isto permite a realização de testes redundantes.

A inspeção PMI é realizada no recebimento para verificar os materiais na entrada. Realize um novo teste no momento da utilização ou da instalação para detectar qualquer indício de erro de manipulação de material. Um arame de solda, se armazenado ou retirado de um compartimento errado, pode ser verificado como certo ou errado em questão de segundos. Além disso, realize um outro teste nos componentes instalados em serviço ou no controle final de qualidade antes do envio.

Um único teste no recebimento não detectará os defeitos na fabricação ou instalação. O objetivo do teste de material não é somente confirmar que o material está correto, mas também de corrigir os processos errantes que causam confusão. Testes redundantes com um analisador PMI são a maneira mais fácil e simples de encontrar e eliminar a mistura de materiais.

A partir dos anos 1980, os testes em campo com XRF portátil tornaram-se mais adequados para analisar aços inoxidáveis, aços cromo-molibdênio, ligas de níquel e de cobalto. Aços de baixa liga, graus de cobre titânio foram manipulados de forma mais limitada porque a identificação de vários destes graus requer ou se beneficia da capacidade de medir diretamente elementos leves, como alumínio, silício, enxofre e fósforo. Os graus de alumínio foram testados em uma base muito limitada. A medição direta de magnésio, alumínio, e silício em níveis menores que 0,5% são essenciais para testes relevantes de alumínio. A tabela 1 (abaixo) posiciona os limites normais de detecção (LOD, sigla em inglês) de testes decisivos por XRF dos elementos das ligas em uma "tecnologia/linha de tempo".

Tabela 1, Selecionado, LOD estimado × Tempo (tecnologia) em ligas de ferro

| anos 1980 e 90 | 2000s | 2010s | |

| Detector | Hg Iodeto e SiPin | SiPin | Desvio de Silício |

| Taxa de resolução/contagem | 500-1000eV/1k-2K cps | 250 eV/4000 cps | 160 eV/100k cps |

| Fonte | Isótopo | Tubo de raios X | Tubo de raios X |

| Mg – magnésio (em Al) | Não detectável | >2% com depuração* | 0.200% |

| Al – Alumínio | Não detectável | Insignificante com depuração | 0.200% |

| Si – Silício | Não detectável | Insignificante com depuração | 0.050% |

| P – Fósforo | Não detectável | Insignificante com depuração | 0.014% |

| S – Enxofre | Não detectável | Insignificante com depuração | 0.01% |

| Ti – Titânio | 1% ou mais | 0.20% | 0.008% |

| V – Vanádio | 1% ou mais | 0.20% | 0.008% |

| Cr – Cromo | 0,50% ou mais | 0.05% | 0.008% |

| Ni – Níquel | 0,50% ou mais | 0.20% | 0.009% |

| Cu – Cobre | 0,50% ou mais | 0.20% | 0.006% |

| Mo – Molibdênio | 0,20% ou mais | 0.05% | 0.002% |

2 inovações recentes nos analisadores portáteis PMI

Em apenas um ou dois anos, conforme mostrado na tabela 1 acima, foram realizadas melhorias drásticas nos limites de detecção. Limites de detecção, precisão e o tamanho do teste são conduzidos pela mesmo fator de análise – taxa líquida de contagem. A combinação de mais de uma fonte mais eficiente, um detector com taxa de contagem 10 vezes mais rápida e os aperfeiçoamentos eletrônicos indica que elementos que, há alguns anos atrás, eram impossíveis de serem analisados, podem agora ser concluídos com níveis muito baixos, de maneira mais rápida e com muito mais precisão que os elementos típicos nos anos 1980 e 1990. Entre as muitas melhorias estão:

2.1 Tubo de raios X monobloco

O design do tubo de raios X monobloco:

- Elimina o cabo de conexão entre o fornecimento de alta voltagem e o tubo de raios X;

- Aumenta a credibilidade com um aparelho com design mais compacto;

- A redução do ruído elétrico melhoram a proporção sinal/ruído contribuindo para limites de detecção mais baixos (veja lista abaixo).

2.2 Recursos e funções da biblioteca Advanced Grade

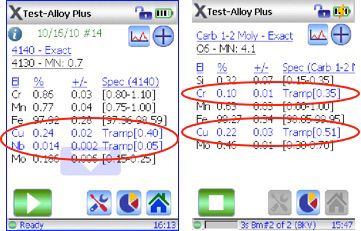

2.2.1 Identificação de elementos estranhos

Com limites de detecção frequentemente abaixo de 100 ppm, elementos estranhos como o titânio, o vanádio, o cobre, o tungstênio, nióbio e estanho, podem ser medidos e identificados, possibilitando uma excelente correspondência de grau, a integridade da biblioteca de graus e a identificação clara de elementos estranhos e suas concentrações.

Figura 3. Elementos estranhos detectados

2.2.2 Inclusão do valor nominal

A inclusão do valor nominal (figura 4) utiliza especificações de graus para incluir os valores esperados de elementos não percebidos pelos analisadores PMI por XRF. Basicamente, esta é a forma prática de adicionar informações úteis de elementos leves em testes curtos e simples. Depois de dar ao operador indícios sobre a amostra, é esperado que ela contenha alumínio, silício, boro ou berílio, quando eles não podem ser ou não foram medidos, o valor do material de equilíbrio também é corrigido. Assim, quando ocorre a correspondência de grau segura, a inclusão do valor nominal fornece informações úteis e composição química mais precisa.

Figura 4. Valores nominais – incluído, não incluído

Nas capturas de tela acima, os resultados mostrados à esquerda mostra um teste de dois segundos com a inclusão do valor nominal com o valor nominal (valor esperado) do alumínio. O teste de 20 segundos no centro exibe o valor medido de alumínio.

Nestes dois casos, o usuário obtém informações virtualmente idênticas e precisas. No terceiro caso, um teste de dois segundos sem o recurso da "inclusão do valor nominal" identifica o mesmo grau, mas não descreve nenhum valor de alumínio e mostra o titânio 5% mais alto que o valor atual. Na verdade, a precisão relatada para o titânio é melhor do que 1%, mas a precisão, devido à falta do alumínio, é

impreciso em –5%!

2.3 Funções da biblioteca Additional Advanced

2.3.1 Comparação direta de graus

A função de comparação direta de grau compara a análise com as duas melhores correspondências de grau na biblioteca e indica os elementos estranhos e fora da especificação através de um código de cores;

2.3.2 Mensagem de correspondência de grau

A mensagem de correspondência de grau fornece resultados rápidos e específicos para a correspondência de grau identificada pelo analisador. A mensagem de correspondência de grau é útil para ligas que possuem mais de um nome comum, para orientar os usuários sobre o manuseio do material ou para dar informações complementares sobre o material.

2.3.3 SmartSort

O SmartSort permite ao analisador PMI decidir automaticamente quando é preciso aumentar o tempo de teste para elementos leves. Este é um recurso que economiza tempo e permite que o usuário realize testes mais curtos, porém, aumenta o tempo do teste quando a medição direta de elementos leves é necessária para identificação precisa do grau.

3 dissipação de calor/Performance do teste em alta temperatura

3.1 Desafios da dissipação de calor em analisadores PMI

A dissipação de calor apresenta três desafios:

- Testes em ambientes com temperaturas elevadas;

- Testes em serviço de componentes quentes;

- Ciclos de testes pesados (execução de vários testes simultaneamente ou longos – 60 segundos ou mais – com apenas alguns segundos de pausa entre os testes).

Estes desafios podem ocorrer simultaneamente ou separadamente.

Uma das inovações recentes é o aperfeiçoamento do design para manter o calor longe do aparelho (figura 5). A parte superior do analisador atua como radiador ou dissipador de calor.

A superfície rígida na parte superior do analisador PMI está diretamente ligada às fontes primárias de calor dentro do aparelho. O resultado é um canal eficiente e preferencial que direciona o calor para fora do analisador. Anteriormente, apenas o cabeçote da sonda fornecia esta função. Este novo design expande a capacidade do analisador de lidar com a pressão de realizar testes PMI em serviço e em peças quentes.

Figura 5. O novo design do analisador PMI lida melhor com a dissipação de calor

3.2 Orientações para teste em peças quentes com PMI

Para a inspeção de identificação positiva de material (PMI), as orientações para realização de testes em componentes quentes e em serviço incluem:

- Limitar a duração do teste a 7 segundos ou menos (normalmente entre 2 e 4 segundos para os modelos SDD);

- Teste apenas materiais com temperaturas abaixo de 480 °C;

- Teste com energia do feixe primário ou "tradicional".

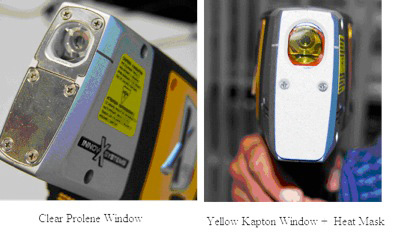

- Usar somente a janela Kapton "amarela" (Figura 6).

- Nenhum teste de elementos leves. Teste direto de elementos leves –

- É preciso uma janela Prolene "limpa" (Figura 6). O Prolene derrete a 176 °C, deste modo ele não é adequado para realizar testes em serviço e em componentes quentes;

- Precisa de um segundo, energia de feixe de baixa voltagem executada de maneira sequencial;

- Este segundo elemento leve aumenta entre 10 e 60 segundos a duração do teste, que é muito longo para análise de amostras quentes e em serviço.

- Testar com frequência de 1 teste por minuto/ 60 testes por hora (como regra geral);

- Para temperaturas superiores a 315 °C, utilize a técnica de inclinação para minimizar a transferência de calor.

Figura 6. Analisador PMI, janelas Prolene e Kapton

A técnica de inclinação é ilustrada abaixo (Figura 7).

Figura 7. Técnica alinhada e de inclinação

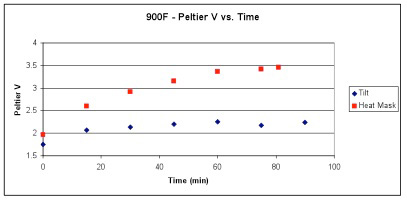

Os dados abaixo (Tabela 2) compara a "técnica de inclinação" (2ª foto, figura 7) para utilização de uma proteção de calor em cerâmica e fina (3ª foto na figura 7). O detector do analisador PMI é resfriado através de um refrigerador Peltier a –35 °C. Ao testar amostras quentes, a tensão necessária para que o Peltier resfrie o detector é maior. Esta tabela mostra "quão pesado" o analisador deve trabalhar para manter a temperatura adequada do detector.

Tabela 2. Peltier V vs. Tempo

A técnica de inclinação, possivelmente não intuitiva, funciona melhor em amostras quentes do que a máscara para isolação de calor. Embora a máscara para calor ainda é uma opção porque é indicada para temperaturas acima de 315 °C do que a técnica alinhada (3ª foto, figura 7), a técnica de inclinação funciona melhor em amostras em que a variação pode chegar a 482 °C.

Quatro feixes de colimação com câmera para análise PMI de ponto pequenos

Como a liga metálica é um material propício (homogênea e rica em materiais reativos e fortes) para os testes portáteis por XRF, a análise PMI de formas irregulares ou de peças muito pequenas podem ser realizadas com facilidade. No entanto, quando dois materiais não similares são limítrofes ou co-unidos – como pode ser o caso do teste de solda – a solução é estreitar o feixe de raios X e então apontá-lo de

modo que o teste seja específico para um dos materiais.

Na parte interna do filtro circular de 8 posições, localizado entre o tubo de raios X e a janela para amostra é usada para condicionar os feixes de raios X. A interface simples permite que o usuário selecione um feixe com ponto colimado com 3 mm de diâmetro. Além disso, a câmera embutida possibilita o foco preciso e exclusivo do alvo de uma análise mais reduzida.

Abaixo, são exibidas duas capturas de tela que mostram a visão da câmera e o círculo vermelho da mira para localizar o ponto do feixe. A primeira imagem é de um cartão de negócios para dar uma ideia do tamanho. O segundo exibe o ponto do feixe localizado para medir a margem direita de um filete da solda. Esta solda mede 7 mm de diâmetro – sendo assim seria prático medir o centro, a margem esquerda e direita para verificar as diferenças nas concentrações. Neste caso, duas placas de aço carbono soldadas juntas com um material de aço inoxidável. Isto foi feito somente como demonstração e não para a construção de uma ponte! Neste caso, a concentração de níquel na margem esquerda e direita é de 5,2% e 5,8%, respectivamente. O centro possui 7,2% de níquel. Este é o tipo de diferença onde se espera um movimento da margem da solda para o centro

Figura 8. Exemplos da câmera e do colimador de ponto pequeno

Da mesma forma, quando é necessário a moagem da superfície, a utilização da câmera é útil de duas maneiras:

- O usuário pode ver que a amostra está sendo retirada da superfície do solo;

- Um feixe com ponto menor exige menos tempo de moagem.

5 conclusões

O teste de identificação positiva de material (PMI) com XRF portátil proporciona um retorno direto sobre o investimento de várias formas. Por exemplo, realizar testes com um analisador PMI na recepção do material elimina o custo de trabalhos desnecessários e unidades rejeitadas. A inspeção PMI na instalação ou fabricação, novamente, reduz o tempo perdido com trabalhos desnecessários e os custos com materiais desperdiçados. O teste PMI quando as instalações ou a fabricação foram concluídas (controle final de qualidade) evitam misturas e perdas relacionadas aos defeitos no componente ou à rejeição do produto.

Com os importantes aperfeiçoamentos de hardware e software, os analisadores portáteis por XRF com programas de PMI podem analisar mais materiais em menos tempo e mais precisão analítica. Isto ocorre porque a tecnologia atual de XRF portátil que analisa ligas pode:

- Testes conclusivos para uma gama mais ampla de materiais;

- Classificação rápida e simples de graus que possuem diferenças menores que 0,5%;

- Testes em componentes quentes e em serviço com poucas limitações;

- Testes mais precisos da composição química da solda através da colimação do feixe.

Com uma maior variedade de materiais que podem ser testados, com testes mais curtos (maior produtividade), operação mais simples (mais pessoas podem realizar os testes), grande volume e testes redundantes, ele se torna uma alternativa mais econômica. Pode-se prevenir e corrigir mais misturas de materiais com um custo muito menor para cada teste.

Finalmente, pouco importa se se trata de um processo de tempo de operação ou da satisfação do cliente, nenhuma organização quer que seu material possua misturas. Os testes rápidos e redundantes dos analisadores portáteis por XRF fornece uma solução prática e econômica.